一种烧结压埚装置的制作方法

[0001]

本发明涉及物料区块化分离操作工具领域,尤其是一种烧结压埚装置。

背景技术:

[0002]

近年来,锂离子电池在汽车动力电池行业发展迅速,三元正极材料不同镍钴锰比例的前驱体以及对应的正极材料也在逐渐开发。在制备正极材料过程中,需要将三元前驱体与碳酸锂或者氢氧化锂充分混合后在高温下进行化学反应。现阶段烧结使用坩埚压埚的时候,需要使用扎板对粉体物料进行扎孔,可促使烧结反应生成水、二氧化碳杂质的扩散,促使化学反应的充分进行。目前生产使用的压板采用柱状齿板或条状压齿压埚,使得粉料分散成若干个小块,但在实际使用存在孔状结构深,清理不便以及物料粘壁带出物料的现象。尤其是物料切换,不易清理导致的杂质料垢引入等现象,影响材料性能。

[0003]

例如中国专利申请cn201920311137公开了一种镍钴锰酸锂烧结用匣钵压板,其采用条状压齿与排气孔相结合的方式,但仍然无法避免清理不便以及物料粘壁带出物料等缺陷。

[0004]

而中国专利申请cn201920420958公布了一种锂离子电池镍钴锰酸锂正极材料生产用压板,将压板底部栅格形状为由中心区域面积大向四周逐渐缩小的圆形、正方形、椭圆形、长方形、三角形、菱形等几何形状单独或是组合而成的放射图形组成。但一方面其仍存在上述的缺陷,另一方面也不能根据需要而改变压板的图形组合。

技术实现要素:

[0005]

针对现有技术中存在的技术问题,本发明提供了一种烧结压埚装置,解决现有压埚扎板清理不便,引入杂质的缺陷。同时,可以根据实际需要调整形状,网格数量。提供一种压埚效果较好,便于清理,自由调整形状,不易粘壁的压埚装置。

[0006]

一种烧结压埚装置,包括一无底板的盒体,一网状扎板安设于靠近所述盒体底面的下半部位置,且与底面平行。

[0007]

进一步地,所述箱体的各相对侧部面板在靠近底面的位置对应开设若干固定孔,所述网状扎板通过所述固定孔安设于所述盒体。

[0008]

进一步地,所述网状扎板通过一根或多根丝线缠绕固定孔组成。

[0009]

进一步地,所述丝线为非金属韧性丝线。

[0010]

进一步地,所述固定孔按设定规则分布在所述侧部面板上。

[0011]

进一步地,各固定孔孔径相同,任两固定孔之间的连线均位于与箱体底面平行的同一平面上。

[0012]

进一步地,所述网状扎板的网孔形状包括正方形、长方形、三角形、多边形、菱形中的一种或多种。

[0013]

进一步地,所述网状扎板的网孔数量为25、64或110。

[0014]

进一步地,所述烧结压埚装置的顶板上表面安设一把手。

[0015]

进一步地,所述盒体为正方形盒体。

[0016]

与现有技术相比,本实用新型的烧结压埚装置具有以下优点:

[0017]

1)本实用新型结构简单,扎板只需要一根或多根非金属韧性丝线以及盒装框体即可完成工具的制作;

[0018]

2)本实用新型的扎板丝线可更换,侧壁容易清理,不易结垢,使用过程中不会因为粘壁而带出物料;

[0019]

3)本实用新型在物料批次切换使用过程中,不会因为清理不干净而带入其他物料杂质,从而影响性能;

[0020]

4)本实用新型可根据实际需要自行加装扎板丝线,控制物料区块个数,也可根据实际需要自由编制需要的形状进行物料区块化。比如正方形、长方形、三角形、多边形、菱形等形状的料块。

附图说明

[0021]

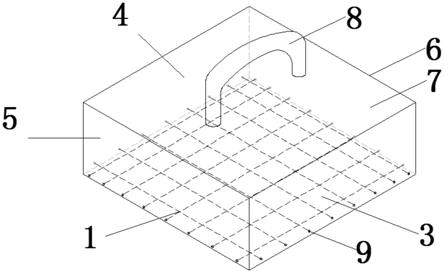

图1是本实用新型的示意图。

[0022]

图2是本实用新型的主视图。

[0023]

图3是本实用新型的左视图。

[0024]

图4a-图4c是本实用新型扎板不同网孔数及编制法示意图。

[0025]

具体的附图标记为:

[0026]

1非金属韧性丝线;2框式正方形盒体;3前侧面板;4后侧面板;5左侧面板;6右侧面板;7盖板;8把手;9固定孔。

具体实施方式

[0027]

为了使本实用新型的目的、技术方案及优点更加清晰,下面通过具体实施例和附图对本实用新型进行进一步详细阐述。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0028]

本实用新型供一种烧结压埚装置,是一种新型正极材料匣钵物料区块化分离操作工具。主要包括:(1)非金属韧性丝线;前(3)后(4)左(5)右(6)4块面板;盖板(7);把手(8);固定孔(9)。

[0029]

本实用新型是在压板框式(2)正方形盒体底部偏下位置设有丝线固定孔(9),所述丝线固定孔的直径相同,在孔洞里安装非金属丝线(1),可根据实际需要,用韧性较高的非金属丝线(1)编制成所需形状的网孔。在盒体(2)上安装把手(8),便于粉末混粉方便扎孔操作。

[0030]

本实用新型属于三元正极材料匣钵内物料区块化分离操作工具领域,具体涉及不同镍钴锰含量的三元正极材料的扎孔。请参考图1、图2及图3,本实用新型的结构示意图可以看出,本实用新型包括非金属韧性丝线(1)、盒体(2)、前(3)后(4)左(5)右(6)4块面板、盖板(7);把手(8);固定孔(9)等。所述的非金属韧性丝线(1)将其一端固定在左(5)第一个孔外侧,之后与其相对侧面板(6)进行串接。可根据实际使用需要确定是否进行每一侧或者多侧的固定。

[0031]

图4中(a)、(b)、(c)是本实施例扎板不同网孔数及丝线编制法。

[0032]

(a)为64孔扎板,图中所用非金属韧性丝线(1)共2根,第一根丝线编制过程从左(5)左起第一个孔至右(6)第一个孔,再从右(6)相邻第二个孔串接至对侧左(5)第二个孔,以此类推,在最后右(6)第7个孔处进行固定。第二根丝线编制过程从前(3)左起第一个孔串接至后(4)第一个孔,再从后(4)相邻第二个孔串接至对侧前(3)第二个孔,以此类推,在后(4)第7个孔处进行固定。

[0033]

(b)为110孔扎板,网格编制较密集。图中所用非金属韧性丝线(1)共2根,第一根丝线编制过程从左(5)左起第一个孔至后(4)相邻第一个孔,再从后(4)相邻第二个孔串接至左(5)第二个孔,以此类推,串接过程中丝线在经过框体对角时需要进行固定。当完成前(3)左起第七个孔与右(6)第七个孔串接后进行固定。第二根丝线编制过程从右(6)后侧第一个孔至后(4)第一个孔,再从后(4)相邻第二个孔串接至相邻侧右(6)第二个孔,以此类推,来回穿插串接,至最后一个孔处完成固定。两丝线串接连线分别与侧部面板之间呈45

°

夹角。两丝线串接线之间相互垂直。

[0034]

(c)为25孔扎板,网格编制较稀疏。图中所用非金属韧性丝线(1)共2根,第一根丝线编制过程从左(5)左起第一个孔至后(4)相邻第一个孔,再从后(4)相邻第三个孔串接至相邻侧左(5)第三个孔,以此类推,在经过后(4)第7个孔后继续串接至相邻侧右(6)第一个孔,从右(6)第一个孔串接至前(3)左起第一个孔,再从前(3)相邻第三个孔串接至相邻侧右(6)第三个孔,以此类推,经过前(3),右(6)第5、第7个孔来回穿插串接,在前(3)第7个孔处进行固定。第二根丝线编制过程从右(6)后侧第一个孔至后(4)相邻侧第一个孔,再从后(4)相邻第三个孔串接至右(6)第三个孔,整个串接过程两丝线分别与正方形框体对角线相平行进行穿插,至最后一个孔处完成固定。两丝线串接连线分别与侧部面板之间呈45

°

夹角。两丝线串接线之间相互垂直。

[0035]

所述前(3)后(4)左(5)右(6)4块面板大小相同,底部须安装在同一水平面上。顶部水平盖板(7)与四侧面板紧密固定。把手(8)与盖板(7)紧密固定。

[0036]

本实用新型结构简单,制作方便,成本低廉。可有效解决扎板清理不便,切批时引入杂质的缺陷。同时,可以根据实际需要调整形状(正方形、长方形、三角形、多边形、菱形等),网格数量。提供一种压埚效果较好,便于清理,自由调整形状,不易粘壁的压埚工具。

[0037]

以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,本领域的普通技术人员可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型的精神和范围,本实用新型的保护范围应以权利要求书所述为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1