节能型耙式干燥机搅拌轴及真空耙式干燥机的制作方法

[0001]

本实用新型涉及干燥机技术领域,尤其是涉及节能型耙式干燥机搅拌轴及真空耙式干燥机。

背景技术:

[0002]

真空耙式干燥机是通过抽去包装容器内部空气达到预定真空度后,去除容器内部件水分的设备,其专为干燥热敏性、易分解和易氧化物质而设计,特别是一些成分复杂的物品也能进行快速干燥。

[0003]

公告号为cn208398553u的中国专利公开了一种真空耙式干燥机,包括干燥筒体,干燥筒体内贯穿有转轴,转轴位于干燥筒体外侧部分连接驱动电机,且转轴上位于干燥筒体内连接搅拌耙,所述干燥筒体内通过中间隔板分隔为两个干燥腔,所述干燥筒体位于干燥腔外侧设置导热腔,导热腔上、下侧设置导热油出口和导热油进口,干燥腔上还设置加液口,所述干燥筒体位于中间隔板上、下分别设置进料接管和出料口,进料接管和出料口均与干燥腔连通,进料接管上连接进料管,所述进料管一侧设置连接真空发生器的抽真空管。

[0004]

上述中的现有技术方案存在以下缺陷:干燥时搅拌耙内会通入热源,而搅拌耙由杆状物和与杆状物一端固定的板状物组成,由于杆状物的存在,势必会使得整个搅拌耙与物料的接触面积较小,物料得不到充分的搅拌,从而湿物料的干燥速度慢且干燥效果也不理想,进而耗能较高。

技术实现要素:

[0005]

根据现有技术存在的不足,本实用新型的目的之一是提供节能型耙式干燥机搅拌轴,具有在干燥时,搅拌叶片接触面积大,从而有效提高干燥速度,进而减小能耗的效果。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0007]

节能型耙式干燥机搅拌轴,包括转轴,所述转轴呈空腔结构,所述转轴上设置有若干搅拌叶片,所述搅拌叶片内部中空并与转轴内部联通。

[0008]

通过采用上述技术方案,转轴与搅拌叶片内通入热源介质后,由于搅拌叶片与转轴直连,替代了搅拌耙的杆状物的连接作用,相较于搅拌耙的干燥面积增大,从而可对物料进行更为完全的干燥,有效提高了干燥效率,进而降低了能耗。

[0009]

本实用新型在一较佳示例中可以进一步配置为:若干所述搅拌叶片沿转轴长度方向交错排列。

[0010]

通过采用上述技术方案,搅拌叶片的交错排列,可以使搅拌更充分,干燥效果更均匀。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述搅拌叶片为扇形,所述搅拌叶片的两直边对称设有两个分流板,两个所述分流板与搅拌叶片一体成型,所述分流板的厚度朝远离搅拌叶片的方向逐渐减小。

[0012]

通过采用上述技术方案,在物料发生堆积时,分流板可将堆积的物料分散开,分流

板边缘部分在搅拌时降低了与物料的接触面积,减小搅拌时的搅拌阻力,从而减小能耗。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述搅拌叶片内均设有若干块隔板,所述隔板与搅拌叶片相平行的两个侧面垂直固定。

[0014]

通过采用上述技术方案,隔板可加强搅拌叶片的强度,减少搅拌叶片在搅拌时断裂的可能性。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述搅拌叶片与转轴轴线垂直设置,所述搅拌叶片远离转轴的一侧倾斜安装有刮板。

[0016]

通过采用上述技术方案,搅拌的同时,可以刮除搅拌腔内壁上粘附的物料,减少物料的浪费,起到清理的作用。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述刮板远离转轴的一侧设有尖锥板,所述尖锥板呈尖锥状。

[0018]

通过采用上述技术方案,尖锥板可以使粘附在进行干燥筒体内侧壁的物料的刮除工作时,阻力变小,从而使干燥筒体内侧壁粘附的物料刮除更加干净且减小能耗。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述尖锥板套设于刮板外,所述尖锥板两侧壁开有腰型槽,所述刮板上螺纹连接有一端穿出腰型槽的螺栓,所述螺栓穿出腰型槽的一端螺纹连接有与尖锥板侧壁抵接的螺母。

[0020]

通过采用上述技术方案,在安装过程中,将尖锥板套设在刮板外,将螺栓穿过腰型槽安装在刮板侧壁上,最后通过腰型槽调节尖锥板与干燥筒体内壁到合适的距离,旋紧螺母,使尖锥板与刮板的位置相对固定,从而可以尽可能刮除干燥筒体内壁粘附的物料,有效的提高清理效果。

[0021]

本实用新型的目的另一目的是提供一种真空耙式干燥机,具有在干燥时,搅拌叶片接触面积大,从而有效提高干燥速度,进而减小能耗的效果。

[0022]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0023]

一种真空耙式干燥机,包括干燥筒体,所述干燥筒体上侧设有进料口,所述干燥筒体下侧设有出料口,所述干燥筒体一侧设有驱动组件,还包括上述的耙式干燥机搅拌轴,所述转轴与干燥筒体转动连接,所述转轴由驱动组件控制转动,所述转轴远离驱动组件的一端连接有旋转接头,所述旋转接头位于干燥筒体外部,所述旋转接头远离转轴的一端设有热源进口,所述转轴侧壁设有热源出口。

[0024]

通过采用上述技术方案,蒸汽从蒸汽入口经过旋转接头进入搅拌轴,搅拌轴在驱动电机的控制下转动,可以使物料与搅拌叶片的接触面积增大,从而使物料的搅拌更充分,更均匀,进而提高工作效率且减小能耗。

[0025]

本实用新型在一较佳示例中可以进一步配置为:所述刮板的倾斜方向朝向出料口。

[0026]

通过采用上述技术方案,刮板倾斜朝向出料口,可以在转轴转动刮料的同时将刮下的物料带出干燥筒体。

[0027]

本实用新型在一较佳示例中可以进一步配置为:所述尖锥板远离刮板的一侧与干燥筒体内壁之间距离为0到3mm。

[0028]

通过采用上述技术方案,减小了尖锥板与干燥筒体内侧壁抵接的可能性,从而减小了在刮除物料时损坏干燥筒体的可能性。

[0029]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0030]

1.通过若干个搅拌叶片的设置,能够起到搅拌均匀、干燥效率高、节能的效果;

[0031]

2.通过尖锥板和刮板的设置,能够起到安装便捷、刮除干净、防止损坏干燥筒体的效果。

附图说明

[0032]

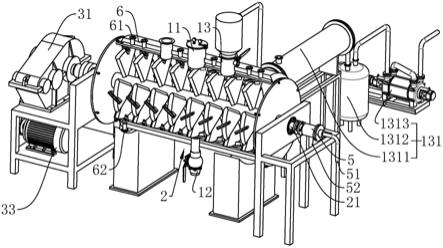

图1是用于体现实施例1的整体结构示意图。

[0033]

图2是用于体现实施例1中搅拌叶片内部隔板的结构示意图。

[0034]

图3是图1中a部的局部放大图。

[0035]

图4是用于体现实施例2的整体结构示意图。

[0036]

图5是用于体现实施例2中干燥筒体和夹套内部结构的示意图。

[0037]

图中,1、干燥筒体;11、进料口;12、出料口;121、球阀;13、真空口;131、真空组件;1311、冷凝器;1312、缓冲罐;1313、真空泵;2、搅拌轴;21、转轴;22、搅拌叶片;221、分流板;222、第一搅拌叶片;223、第二搅拌叶片;23、隔板;24、刮板;241、腰型槽;25、尖锥板;251、螺栓;252、螺母;3、驱动组件;31、减速机;32、皮带轮;33、电机;4、联轴器;5、旋转接头;51、热源进口;52、热源出口;6、夹套;61、换热介质进口;62、换热介质出口。

具体实施方式

[0038]

以下结合附图对本实用新型作进一步详细说明。

[0039]

实施例1:

[0040]

如图1所示,本实用新型公开的节能型耙式干燥机搅拌轴,包括转轴21、搅拌叶片22和刮板24。转轴21与搅拌叶片22均为空腔结构,搅拌叶片22与转轴21焊接且二者内部相互联通,使用时转轴21与搅拌叶片22内均通入热源。刮板24呈“匚”形,刮板24倾斜焊接在搅拌叶片22远离转轴21的弧形一侧,刮板24所形成的凹槽槽壁分别与搅拌叶片22的两平行端面抵接,刮板24远离搅拌叶片22的一侧为弧形,可用于清除粘附在耙式干燥机搅拌腔内壁的残料。

[0041]

如图1所示,搅拌叶片22为扇形,搅拌叶片22包括若干第一搅拌叶片222和第二搅拌叶片223,第一搅拌叶片222沿转轴21长度方向均匀阵列,第一搅拌叶片222关于转轴21中心线对称,第二搅拌叶片223位于相邻的第一搅拌叶片222之间,第二搅拌叶片223关于转轴21中心线对称,第一搅拌叶片222与第二搅拌叶片223垂直交错设置,可以有效的提高搅拌效果与干燥效果。

[0042]

如图1所示,搅拌叶片22的两条直边对称设有一体成型的分流板221,分流板221的截面为等腰三角形,分流板221厚度朝远离搅拌叶片22的方向逐渐减小,其边缘部分在搅拌时可用于降低与物料的接触面积,搅拌的阻力随之降低,从而可以更易将物料分散开。

[0043]

如图2所示,搅拌叶片22内焊接有三块隔板23,三块隔板23与搅拌叶片22的两个侧面垂直且三块隔板23的长度方向与搅拌叶片22的径向相同,三块隔板23将搅拌叶片22内腔较为均匀的分为四个区域,在干燥时,可以使通入内部的热源更加均匀的分布,从而使干燥效果更加优良。

[0044]

如图3所示,刮板24远离搅拌叶片22的一侧套设有锥状的尖锥板25,尖锥板25的两

侧壁开设有腰型槽241,刮板24平行的两侧螺纹连接有直径与腰型槽241适配的螺栓251,螺栓251穿出腰型槽241并螺纹连接有螺母252。旋紧螺母252后使其与尖锥板25的侧壁抵接,以实现尖锥板25与刮板24的位置相对固定。

[0045]

实施例2:

[0046]

一种真空耙式干燥机,如图4所示,包括干燥筒体1,干燥筒体1内转动连接有实施例1中的耙式干燥机搅拌轴2,转轴21的两端穿出干燥筒体1,干燥筒体1一侧设有用于控制转轴21转动的驱动组件3。驱动组件3包括减速机31和电机33,减速机31的输出端通过联轴器4与转轴21同轴连接,减速机31的远离联轴器4的一侧轴上套设有皮带轮32,电机33通过皮带与皮带轮32传动。转轴21远离驱动组件3的一端连接有旋转接头5,旋转接头5远离转轴21的一端法兰连接有热源进口51,旋转接头5的侧壁一体成型有热源出口52。干燥筒体1侧壁套设有夹套6,夹套6上侧设有换热介质进口61,夹套6下侧设有换热介质出口62。

[0047]

如图4和图5所示,干燥筒体1上侧设有进料口11与真空口13,干燥筒体1下侧中部设有出料口12。干燥筒体1一侧设有真空组件131,真空组件131包括依次连接的冷凝器1311、缓冲罐1312和真空泵1313,三者均通过管道连接,冷凝器1311的进口端与真空口13通过法兰连接。刮板24分成两组,两组刮板24关于出料口12的中心线对称,刮板24的倾斜方向均朝向出料口12,可以在转轴21转动的过程中将刮板24刮下的物料送至出料口12位置,从而完成出料,出料口12安装有球阀121控制出料的开关。

[0048]

如图5所示,为了防止尖锥板25在刮除粘附在干燥筒体1内侧壁的物料时损坏干燥筒体1,本实施例优选尖锥板25朝向干燥筒体1内侧壁的一侧与干燥筒体1内侧壁之间距离为2mm。在安装时,将螺母252旋松,工作人员拖动尖锥板25,调节安装位置,当尖锥板25位于距干燥筒体1内侧壁2mm的位置时,将螺母252旋紧,使螺母252与尖锥板25侧壁抵接,从而使安装更加便捷,尖锥板25与干燥筒体1内侧壁之间的距离实现可调节。同时由于尖锥板25与干燥筒体1内壁距离较近,尖锥板25刮除物料也更加彻底,从而达到更好的清理效果。

[0049]

上述实施例的实施原理为:在干燥时,物料从进料口11进入干燥筒体1,热源进口51内可通入导热油或蒸汽,流经旋转接头5后进入转轴21,最后进入扇形的搅拌叶片22,通过隔板23进行分散,同时导热油或蒸汽从换热介质进口61进入夹套6,热量通过夹套6及搅拌轴2对物料进行间接加热,湿物料中的水分受热汽化,汽化出的水分被真空组件131及时抽走,方可进行干燥,最终干燥的物料便可从出料口12排出。刮板24将粘附在干燥筒体1内侧壁刮除的物料亦可从出料口12处排出。

[0050]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1