一种重力热管、热管除湿热泵及干燥系统

1.本实用新型涉及高效热泵技术领域,特别涉及一种重力热管、热管除湿热泵及干燥系统。

背景技术:

2.干燥在农产品、林产品的加工过程中占有十分重要的作用,同样干燥在工业生产中亦占有十分重要的作用,随着现代技术的进步,干燥脱水在环境保护领域(如:污泥干燥)等领域需求亦十分巨大。目前干燥主要采用以下几种途径:

3.(1)阳光晾晒,一直以来对于多数农产品和林产品,大多是通过阳光晾晒的方法来现实物料的干燥脱水,这种方法的干燥脱水主要问题是干燥时间长、不能连续稳定干燥,如果遇到阴雨天气将无法推进干燥,这对粮食和种子存在很大的不可靠性,由于天气的温度、湿度和阳光变化,使得粮食或者种子容易出现霉变;而对于木材来说,采用太阳晾晒的办法不但容易造成霉变,而且因为脱水速率无法控制从而造成开裂、弯曲变形等问题。

4.(2)间接以生物质、煤炭或者天然气,采用锅炉产生高温水蒸气,利用水蒸气加热空气的办法进行干燥,这种干燥过程尽管存在脱水快、干燥完全,但是亦存在农产品营养损失较大,产品出色差,且能耗高,一般脱除1吨水至少需要消耗水蒸气在1.8吨以上,干燥成本高。对于污泥、垃圾等富含易挥发性溶质的物料,采用这些高温干燥脱水减量的办法,不单单存在能耗高的问题,而且还存在干燥过程的挥发性有毒有害的气体的“二次污染”;同样对于蔬菜、水果、粮食、种子等物料,采用高温烘烤的办法不但能耗高,而且还存在物料有效成分破坏,种子失活等问题。

5.(3)以热泵干燥为主的低温热泵干燥。低温热泵干燥系统有开式和闭式系统两种。开式系统通过单纯的热泵加热使得水分蒸发,并将空气直接排放于大气之中,这种系统存在的最大缺陷是:能源利用效率较低,仅仅不到60%的热量直接用于水分蒸发;对环境排放干燥废气,同样会造成“二次污染”;干燥周期较长,干燥控制比较困难。

6.闭式系统是采用除湿的原理,通过降低干燥介质的湿含量为主要手段而实施的,在较大程度上克服上述开式系统的弊端。但是目前的闭式系统由于普遍采用交错式板式换热器进行热量回收,搭配这种交错式板式换热器热量回收系统的闭式系统主要存在的问题有:由于流体流路复杂,流体会经过多次折弯,流动阻力偏高,风机选型和能耗均要求较大;由于交错流动,传热效率(又称为传热有效度)偏低,一般在70%以下;有效传热温差偏低,一般只能达到理想值85%左右;设备体积偏大,难以做到结构紧凑等;热泵除湿性能的优化控制比较困难。

技术实现要素:

7.本实用新型的目的在于克服现有技术的缺陷和不足,提供了一种重力热管,体积更小、形式灵活,用于热泵系统的能力回收。

8.本实用新型的另一个目的在于提供了一种热管除湿热泵,采用重力热管降低空气

阻力、提高传热效率、提高有效传热温差。

9.本实用新型的另一个目的在于提供了一种干燥系统,设备结构紧凑。

10.本实用新型的目的可以通过如下技术方案实现:一种重力热管,包括低温段和高温段;所述低温段和高温段的内部连通并充满传热工质,所述低温段与高温段在外部断开;所述低温段位于高温段的上部,所述低温段与高温段在一条直线上,或与高温段呈一定的角度。

11.作为优选的技术方案,所述低温段与高温段的角度范围为锐角或90度。

12.作为优选的技术方案,所述低温段和高温段的外部设有套翅片,所述低温段和高温段的内部设有细微的螺旋翅片。套翅片可以增加传热面积,螺旋翅片可以提高管内的沸腾和冷凝传热。

13.作为优选的技术方案,传热工质为水、氟利昂、甲醇或二甲醚。

14.本实用新型的另一个目的可以通过如下技术方案实现:一种热管除湿热泵,包括分机和主机,所述分机包括冷凝器及循环风机;所述分机通过气体管路和液体管路与主机相连;所述主机包括重力热管、蒸发器、压缩机以及风扇;所述蒸发器设置在重力热管高温段的后面,所述风扇设置在重力热管低温段的前面,所述压缩机设置在蒸发器的下游。该种热管除湿热泵为分体式热管除湿热泵。

15.本实用新型的另一个目的可以通过如下技术方案实现:一种干燥系统,包括热管除湿热泵、物料支架、物料以及循环风道;所述热管除湿热泵的主机放置于物料支架的下游;所述热管除湿热泵的分机放置于物料支架的顶部;所述物料放置于物料支架上;所述循环风道设置于物料支架之间。该干燥系统为分体式干燥系统。

16.作为优选的技术方案,所述主机放置于循环风道的回风位置。主机放置在循环风道的回风位置,进入主机的空气为整个干燥系统湿度(绝对湿度)最大位置。

17.作为优选的技术方案,所述循环风道为内置循环风道或外置循环风道。

18.本实用新型的另一个目的可以通过如下技术方案实现:一种热管除湿热泵,包括分机和主机,所述分机包括循环风机;所述主机包括重力热管、蒸发器、压缩机、风门、冷凝器以及风扇;所述蒸发器设置在重力热管高温段的后面,所述风门设置在重力热管低温段的前面,所述冷凝器设置在风门的出口处,所述蒸发器设置在所述冷凝器的前面,所述压缩机设置在蒸发器的下游。该热管除湿热泵为整体式除湿热泵。

19.本实用新型的另一个目的可以通过如下技术方案实现:一种干燥系统,包括热管除湿热泵、物料支架、物料以及循环风道;所述热管除湿热泵的主机放置于物料支架的下游;所述热管除湿热泵的分机放置于物料支架的顶部;所述物料放置于物料支架上;所述循环风道设置于物料支架之间。该干燥系统为整体式干燥系统。

20.本实用新型与现有技术相比,具有如下优点和有益效果:

21.1.本实用新型的重力热管体积更小、形式灵活,用于热泵系统的能力回收。

22.2.本实用新型的热管除湿热泵,包括分体式和整体式,空气的流动阻力大大降低,比目前市面流行的闭式系统,空气阻力降低50%,相应风扇电机功耗将下降40%。换热器的传热效率大为提高、传热温差提高、热能整体能效提高,比当前市面的提高10

‑

20%。

23.3.本实用新型的干燥系统,设备结构紧凑,且可以根据需要适应不同干燥场所,可以适用于连续干燥物料,亦可以适用于间隙的干燥过程。干燥系统可进行优化控制,运行更

加稳定可靠。产品的干燥过程中将主要的污染物进行全面分离及资源化,生产过程中不排放任何污染物,是真正的零排放工艺。

附图说明

24.图1a是本实用新型中重力热管的一个结构示意图;

25.图1b是本实用新型中重力热管的另一个结构示意图;

26.图1c是本实用新型中重力热管的另一个结构示意图;

27.图2a是本实用新型实施例中分体式热管除湿热泵的一个结构示意图;

28.图2b是本实用新型实施例中分体式热管除湿热泵的另一个结构示意图;

29.图2c是本实用新型实施例中分体式热管除湿热泵的另一个结构示意图;

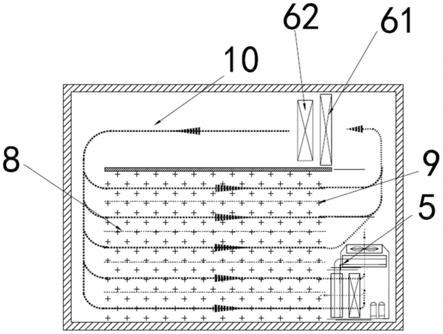

30.图3是本实用新型实施例中分体式干燥系统的结构示意图;

31.图4a是本实用新型实施例中整体式热管除湿热泵的一个结构示意图;

32.图4b是本实用新型实施例中整体式热管除湿热泵的另一个结构示意图;

33.图4c是本实用新型实施例中整体式热管除湿热泵的另一个结构示意图;

34.图5是本实用新型实施例中整体式干燥系统的结构示意图。

35.其中:11:低温段,12:高温段,2:蒸发器,3:压缩机,4:风扇,5:分体式热管除湿热泵的主机,61:冷凝器,62:循环风机,7:风门,8:物料支架,9:物料,10:循环风道。

具体实施方式

36.下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

37.如图1a、1b、1c所示,一种重力热管,包括低温段和高温段。低温段和高温段的内部连通并充满传热工质。传热工质通常为具有一定物理属性的液体材料,该液体材料在热管的高温段与外界高温介质进行热量交换,工质获得热量,发生沸腾传热并产生大量的蒸汽,蒸汽在压力差的作用下被推送至热管的低温段,蒸汽在低温段通过管壁与来自热管低温段的管外介质进行热量交换,蒸汽被冷凝为液体,同时管外介质被加热升高温度,被冷凝的液体在重力的作用将沿着管内壁面自由回流至热管的高温段,从而实现了热管内工质的循环。

38.低温段与高温段在外部断开,以便经过高温段的管外流体与流经低温段的管外流体进行隔断。低温段位于高温段的上部,结构组成形式主要以图1a、1b、1c的三种形式存在。图1a中低温段位于高温段的正上方,与高温段在一条直线上。图1b中高温段与低温段成一定角度,角度为锐角。图1c中高温段与低温段成90度直角。

39.传热工质应具备较大的汽化潜热,较小的运动粘度,稳定的化学性质,且具有一定阻燃和防爆特性,其通常为水、甲醇、氟利昂、二甲醚等物质。低温段和高温段的管外采用套翅片,以便增加传热面积,管内具有细微的螺旋翅片,以便提高管内的沸腾和冷凝传热。

40.如图2a、2b、2c所示的是一种分体式热管式除湿热泵。该热泵包括分机和主机。分机包括冷凝器及循环风机,其可以根据需要安装在干燥系统需要对干燥介质进行升温的位置。分机通过两条冷媒管(气体管路和液体管路)与主机相连,进而使得热泵的冷媒介质呈现闭合的循环管路。主机与分机的连接管路亦无需对管路进行保温而有别于其它类型热泵

系统。

41.主机包括重力热管、蒸发器、压缩机以及风扇。蒸发器设置在重力热管高温段的后面,风扇设置在重力热管低温段的前面,压缩机设置在蒸发器的下游。根据重力热管的三种形式,可以形成如图2a、2b、2c所示的热管式除湿热泵。

42.分体式热管式除湿热泵的工作原理为:热泵主机中的空气(干燥介质)的循环路线主要是自干燥物料而来的中温高湿空气首先进入热管高温段的管外及相应的翅片,放出部分热量使得热管内工质进行沸腾,同时空气(干燥介质)自身温度不断降低、相对湿度不断增加甚至达到100%,并有可能析出部分冷凝水,经过热管高温段的空气马上进入蒸发器的管外及管外翅片间与蒸发器管内的低温低压液体冷媒介质进行换热,将低温低压的液体冷媒介质蒸发为低温低压的气体,同时空气的温度进一步降低,并析出大量冷凝水,低温的空气进而进入热管低温段的管外及其翅片间,与热管低温段管内的工质进行热量交换,使得管内工质冷凝的同时,管外空气温度不断上升,空气的相对湿度亦不断减小。通过主机的空气依靠主机风扇提供流动动力,风扇亦由热泵主机控制系统根据温度湿度的变化而调节风量,使得热泵的除湿量、能耗等相应的参数达到最优化状态。

43.如图3所示,分体式干燥系统,包括分体式热管除湿热泵、物料支架、物料以及循环风道。分体式热管除湿热泵的主机放置于物料支架的下游,分体式热管除湿热泵的分机放置于物料支架的顶部,物料放置于物料支架上,循环风道设置于物料支架之间。

44.分体式热管除湿热泵主机一般放置于循环风道的回风位置较为适宜,进入主机的空气一般应为在整个干燥系统湿度(绝对湿度)最大位置为宜。主机与分机是通过两条(气体管路和液体管路各一条)闭合的管路连接,使得热泵冷媒形成闭合的循环。分体式热管除湿热泵的分机的冷凝器和循环风机可以构成一个整体,亦可以单独安装。

45.物料支架及物料可以是固定位置的间隙式生产方式,亦可以是连续的传送带式连续生产方式。物料支架及物料选择何种生产方式(连续生产和间隙生产)应视物料的属性(外观形状、初终态含水率、相平衡特性、物料化学属性等)和处理量而确定。

46.循环风道可以是干燥系统的内置循环风道,亦可以是干燥系统的外置循环风道。

47.如图4a、4b、4c所示的是一种整体式热管式除湿热泵。包括分机和主机,分机包括循环风机。主机包括重力热管、蒸发器、压缩机、风门、冷凝器以及风扇。蒸发器设置在重力热管高温段的后面,风门置在重力热管低温段的前面,冷凝器设置在风门的出口处,蒸发器设置在冷凝器的前面,压缩机设置在蒸发器的下游。

48.整体式热管式除湿热泵的工作原理为:热泵主机其干燥介质的循环路线主要是自干燥物料而来的中温高湿空气首先进入热管高温段的管外及相应的翅片,放出部分热量使得热管内工质进行沸腾,同时空气(干燥介质)自身温度不断降低、相对湿度不断增加甚至达到100%,并有可能析出部分冷凝水,经过热管高温段的空气马上进入热泵蒸发器的管外及管外翅片间与蒸发器管内的低温低压液体冷媒介质进行换热,将低温低压的液体冷媒介质蒸发为低温低压的气体,同时空气的温度进一步降低,并析出大量冷凝水,被冷却的低温空气进而进入热管低温段的管外及其翅片间,与热管低温段管内的工质进行热量交换,使得管内工质冷凝的同时,管外空气温度不断上升,空气的相对湿度亦不断减小。

49.经过热管预热的空气与来自通过风门而来的中温热空气进行混合,混合以后的空气直接进入热泵的冷凝器的管外及翅片间,空气与冷凝器的管内高温高压的冷媒进行换

热,将高温高压冷媒气体冷凝为高温高压的液体,同时空气的温度进一步升高,相对湿度进一步减小,吸湿能力不断加强,也就是高温低湿的干燥介质。高温低湿空气是依靠风扇提供运动动力。

50.进入冷凝器的两股空气的流量之比是由热泵主机控制系统根据系统温度湿度的变化而调节风门的开度来实现的,同样风扇的风量亦由热泵主机控制系统根据温度湿度的变化而调节风量、冷凝器温度和压力等参数来进行调节的,使得热泵的除湿量、能耗等相应的参数达到最优化状态。

51.如图5所示,整体式干燥系统,包括整体式热管除湿热泵、物料支架、物料以及循环风道。整体式热管除湿热泵的主机放置于物料支架的下游,整体式热管除湿热泵的分机放置于物料支架的顶部,物料放置于物料支架上,循环风道设置于物料支架之间。

52.整体式热管除湿热泵的主机一般放置于干燥风道的回风位置较为适宜,进入主机的空气一般应为在整个干燥系统湿度(绝对湿度)最大位置为宜。整体式热管除湿热泵可以置于干燥系统内部(干燥风道回风位置为宜),亦可以置于干燥系统的外部,采用闭合保温空气管路连接,其中入口与干燥风道回风口位置为宜相连接,出口与循环风道的风扇前连接为宜。

53.循环风机通常是安装在循环风道之中,具体位置以风机安装与控制合适为宜。循环风道可以是干燥系统的内置循环风道,亦可以是干燥系统的外置循环风道。

54.同样的,物料支架及物料可以是固定位置的间隙式生产方式,亦可以是连续的传送带式连续生产方式,物料支架及物料选择何种生产方式(连续生产和间隙生产)应视物料的属性(外观形状、初终态含水率、相平衡特性、物料化学属性等)和处理量而确定。循环风道可以是干燥系统的内置循环风道,亦可以是干燥系统的外置循环风道。

55.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1