一种插入式半开口边料溜槽的制作方法

1.本实用新型属于机械装置技术领域,具体涉及一种插入式半开口边料溜槽。

背景技术:

2.带式焙烧机在生产过程中,为提高透气性,减少边缘效应和在高温(1180

‑

1350℃)环境下保护台车,在台车两侧、底部需铺设边料和底料。一般生产工艺条件下,边料水平厚度控制在330

‑

350mm(需在生球同步铺料和边料并行来实现);底料厚度控制在80

‑

100mm。带式焙烧机生产工艺中首要条件就是对料面平整度的要求,以满足带式工艺“铺平、铺满、烧透、冷好”的基本工艺要求。然而,如图1和图2所示,其中图2为图1中现有的边料溜槽10的右视图,在现有的边料漏槽10在台车1两侧边料与生球衔接处沿台车1运动方向具有一挡料板12,其边料出口尺寸为宽80mm

×

长800mm,并且在边料溜槽出口一侧设置有抖料皮子13。该边料溜槽的挡料板12的存在会造成台车1上边料产生10

‑

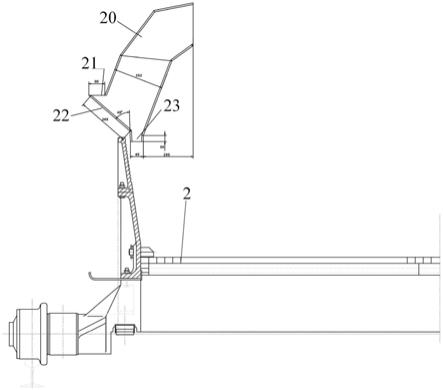

30cm不同程度的“拉沟”,因此破坏了台车料面的平整,致使带式焙烧机整个系统的风平衡、热平衡被打破,导致球团矿质量不稳定,波动大。

技术实现要素:

3.针对现有技术中存在的问题的一个或多个,本实用新型提供一种插入式半开口边料溜槽,其用于带式焙烧机,所述插入式半开口边料溜槽不具有挡料板,且该插入式半开口边料溜槽的边料出口(23)尺寸为:宽65mm

×

高30mm

×

长250mm;在所述插入式半开口边料溜槽的边料出口(23)一侧设置有斜底板(22),该斜底板(22)与竖直方向的夹角为48

°

,并在所述斜底板(22)另一侧设置有捅料口(21)。

4.上述斜底板(22)的长度为265mm,所述捅料口(21)的宽度为80mm。

5.在上述插入式半开口边料溜槽内靠近所述边料出口(23)的一侧的宽度为252mm。

6.基于以上技术方案提供的插入式半开口边料溜槽在现有边料溜槽的结构基础上取消了边料溜槽的“挡料板”,并将溜槽的开口尺寸设置为宽65mm

×

高30mm

×

长250mm,在所述插入式半开口边料溜槽的边料出口(23)一侧设置有斜底板(22),该斜底板(22)与竖直方向的夹角为48

°

,并在所述斜底板(22)另一侧设置有捅料口(21),这样的结构设计使得本实用新型提供的插入式半开口边料溜槽在使用时可以直接将溜槽以10

°

角斜插入台车深20

‑

25mm(即边料溜槽口下边界低于台车侧挡板上沿20

‑

25mm)但与台车侧挡板保持平行的位置(台车侧挡板与台车底部有角度10

°

(切面呈梯形),因此边料溜槽与台车底部所成角度和台车侧挡板与台车底部角度一致),进而使得可以保证边料溜槽中的熟球下料后在台车边缘形成保护层,生球布到熟球的内侧,起到保护台车挡板作用,并且解决了台车因边料溜槽“挡料板”造成的“拉沟”问题,并可简化设备维护及保养。

附图说明

7.图1为现有技术中的边料溜槽的安装结构示意图;

8.图2为现有技术中的边料溜槽的结构示意图;

9.图3为本实用新型提供的插入式半开口边料溜槽的安装结构示意图;

10.图4为本实用新型提供的插入式半开口边料溜槽的结构示意图。

具体实施方式

11.通过以下具体实施方式详细说明本实用新型的内容。

12.实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,实施例将有助于理解本实用新型,但不作为对本实用新型内容的限制。

13.如图3和图4所示,示出了本实用新型提供的插入式半开口边料溜槽的结构示意图,其中图4为图3中插入式半开口边料溜槽20的右视图,可见,本实用新型提供的插入式半开口边料溜槽20不具有挡料板,而将该插入式半开口边料溜槽20的边料出口23尺寸修改为:宽65mm

×

高30mm

×

长250mm,还取消了原有的边料溜槽的边料出口一侧的抖料皮子,而是在插入式半开口边料溜槽20的边料出口23一侧设置有斜底板22,该斜底板22的长度为265mm,其与竖直方向的夹角为48

°

,并在所述斜底板22另一侧设置有捅料口21,该捅料口21的宽度为80mm。另外,在插入式半开口边料溜槽内靠近边料出口23的一侧的宽度为252mm。

14.在使用本实用新型提供的插入式半开口边料溜槽时,可以直接将本实用新型提供的插入式边料溜槽以10

°

角斜插入台车2侧挡板下方20

‑

25mm位置(即边料溜槽口下边界低于台车2侧挡板上沿20

‑

25mm),但与台车侧挡板保持平行(因台车侧挡板与台车底部有角度10

°

(切面呈梯形),因此边料溜槽与台车底部所成角度和台车侧挡板与台车底部角度一致),并沿台车运动反方向,相对于原有的边料溜槽的位置向前移250mm。

15.本实用新型提供的插入式半开口边料溜槽取消了现有边料溜槽上的挡料板结构,并通过重新设计边料溜槽开口形式,从而解决台车因边料溜槽“挡料板”造成的“拉沟”问题,并可简化设备维护及保养,使得台车料面平整,并使带式焙烧机整个系统的风平衡、热平衡稳定,进而提高球团矿的质量。

16.应用实例

17.1.1、根据包钢624

㎡

带式机自动采集的数据计算,使用插入式半开口边料溜槽后底料与边料的用量由260

‑

270t/h降低至200

‑

220t/h。按每小时50吨计算,每天可增产1200吨,按初设作业率90.4%计算,每年可增产39.6万吨球团矿。

18.按漏口尺寸比例估算,漏口缩小至原漏口截面积的25.39%,边料的使用量应小于原使用量的25.39%。插入式半开口边料溜槽使用前,包钢624

㎡

带式机完成15000t/d的设计产能仅2天;使用插入式半开口边料溜槽后2018年9月连续一周完成15000t/d;2019年1

‑

5月累计生产球团矿196.95万吨,较2018年同期增产28.78万吨。球团作业部5月完成产量44.06万吨,5月23日日产达到15236t/d,破日产记录。2019年5月份日产15000吨以上达24天,2019年度累计54天。目前,由于插入式半开口边料溜槽的使用,包钢624

㎡

带式机已完全具备15000t/d以及年产525万吨球团的生产能力。

19.1.2、利润增加,工序能耗创新低

20.按2017年动力费用24.62元/吨折算,初步估算边料溜槽改造对工序能耗降低的作用不低于30%。工序能耗2017年19.4kgce/t,2018年19.0kgce/t,2019年1

‑

8月累计18.2kgce/t。

21.经济效益:24.62元/吨/19.4kgce/t

×

30%

×

(19.4kgce/t

‑

18.2kgce/t)

×

500万吨=228.43万元。

22.1.3、质量提升

23.包钢624

㎡

带式机投产以来,由于台车料面不平整,两侧“拉沟”现象日益严重,球团焙烧过程中“边缘效应”严重,球团各项指标参差不齐,质量指标完成较差。2017年8月21日

‑

9月6日624

㎡

带式机中修期间插入式半开口边料溜槽安装完成。在原燃料条件未发生较大变动的条件下,球团矿工艺控制指标中的抗压强度由2457n/个上升至2509n/个,feo指标由0.90%下降至0.72%。以上两个指标从侧面反映出624

㎡

带式机在使用了插入式半开口边料溜槽后球团氧化更充分,连晶发育更加完全。

24.1.4、简化设备维护及保养

25.插入式半开口边料溜槽的使用取消边料溜槽“挡料板”。挡料板取消后岗位点检人员可直观对边料溜槽进行点巡检,避免之前由于挡料板的遮挡,检查边料溜槽只能停车倒料后进入内部才可进行有效检查。挡料板取消后,边缘风阻明显改善,整个系统风平衡、热平衡趋于稳定,干燥段4

#

、5

#

、6

#

风箱对应的纵向水冷梁,不再因串风而严重腐蚀损坏。

26.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1