一种竖炉导风墙水梁结构的制作方法

[0001]

本实用新型属于冶金球团竖炉技术领域,具体涉及一种竖炉导风墙水梁结构。

背景技术:

[0002]

目前国内球团竖炉绝大多数采用导风墙水梁、导风墙、烘干床相组合的结构形式,竖炉导风墙水梁(又称大水梁)破损是长期困扰竖炉产能发挥的技术课题,而大水梁一般采用ф159

×

20

㎜

无缝钢管组对焊接而成;导风墙水梁是球团竖炉的核心设备之一,所处炉内工作环境较为恶劣,既要承重导风墙又要承受高速高温冷却风夹杂粉尘的冲刷。由于70%以上的冷却风要通过导风墙内孔到达烘干床进行生球烘干,冷却风在水梁的水管与水管的连接凹槽部位改变流动方向,热风夹杂粉尘在此区域形成局部漩涡流,对大水梁产生较大的冲刷,是导风墙水梁破损的主要原因之一。竖炉一般采用双排单层6*2根循环冷却的大水梁结构,材质为ф159

×

20

㎜

无缝钢管,由于管件受热不均匀产生热应力使水梁产生裂纹及变形,容易导致水梁弯曲变形,致使导风墙倾斜或倒塌。

[0003]

在生产过程中大水梁因炉内高温、球团矿和冷却风的冲刷作用和冷却效果不佳,容易造成导风墙水梁管道及端部出现磨损或烧穿漏水的现象,漏水进入炉内会造成球团结大块,严重影响球团矿的产量和质量;并且因大水梁在炉内,烧损后更换需将竖炉排空后将导风墙拆除才能整体更换,如果焊补则需把竖炉排空,冷却后搭架子至大水梁处进行焊补;更换或者焊补处理会消耗大量的时间、人力、物力和财力;大水梁的使用寿命成为了影响球团矿产量、质量和设备作业率的关键因素;故对导风墙水梁进行改进和寻求更经济、合理的检修方法是非常有必要也是势在必行的。

[0004]

目前导风墙水梁的使用寿命一般在16个月左右,烧损和刷通后的导风墙水梁。通过因果分析,引起竖炉导风墙烧损或刷通漏水的根本原因是:

[0005]

1)导风墙水梁冷却效果不足;

[0006]

2)导风墙水梁耐磨程度不够;

[0007]

3)导风墙水梁冷却风风向分布不均。

技术实现要素:

[0008]

针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、使用方便的竖炉导风墙水梁结构,可增强导风墙水梁耐磨强度、提高冷却效果。

[0009]

为实现上述目的,本实用新型的技术方案为:一种竖炉导风墙水梁结构,其特征在于:包括水梁ⅰ、水梁ⅱ和用于支撑导风墙的支撑机构,支撑机构的一端与水梁ⅰ连接,支撑机构的另一端与水梁ⅱ连接,水梁ⅰ和水梁ⅱ均包括多个水管,水管为双层同心结构,水管包括进水管和回水管,回水管嵌套在进水管中,水管为无缝钢管。

[0010]

进一步的,所述回水管与进水管之间间断设有圆钢ⅱ,圆钢ⅱ沿回水管的周向焊接在回水管外壁上,圆钢ⅱ的另一端与进水管的内壁接触。

[0011]

进一步的,所述导风墙水梁还包括箱体ⅰ和箱体ⅱ,箱体ⅰ和箱体ⅱ位于水梁ⅰ和水

梁ⅱ的两端部,水梁ⅰ和水梁ⅱ的水管贯穿箱体ⅰ和箱体ⅱ,箱体ⅰ和箱体ⅱ的内部均浇筑高温隔热耐磨灌浆材料,箱体ⅰ和箱体ⅱ均与炉壳连接。

[0012]

进一步的,所述支撑机构包括面板和筋板b,面板和筋板b均连接在水梁ⅰ和水梁ⅱ上,且面板和筋板b间隔设置在箱体ⅰ和箱体ⅱ之间。

[0013]

进一步的,所述筋板b的一端连接在水梁ⅰ上,筋板b的另一端连接在水梁ⅱ上,筋板b位于水梁ⅰ与水梁ⅱ之间的部分为t字型结构,筋板b与水梁ⅰ和水梁ⅱ连接的两端部为平板结构。

[0014]

进一步的,所述水梁ⅰ和水梁ⅱ中的水管上下排列布置,水梁ⅰ和水梁ⅱ平行并排连接在炉壳中;所述水梁ⅰ和水梁ⅱ中上下排列的相邻的两根水管连接处形成的凹槽内设有圆钢ⅲ,圆钢ⅲ与相邻的两根水管相切。

[0015]

进一步的,所述水梁ⅰ和水梁ⅱ中相邻的两根水管、圆钢ⅲ之间形成的内、外部凹槽中设置高温耐磨焊条堆焊成复合材料耐磨层。

[0016]

进一步的,所述水梁ⅰ和水梁ⅱ最下面的水管的底部均设有导流板,导流板为圆弧状包覆在水管的底部,导流板为堆焊复合材料耐磨层。

[0017]

进一步的,所述箱体ⅰ和箱体ⅱ的端部用筋板a封闭焊接,筋板a为耐热锰钢板。

[0018]

进一步的,箱体ⅰ通过膨胀补偿器与炉壳连接,膨胀补偿器的一端与箱体ⅰ满焊,膨胀补偿器的另一端与炉壳满焊,箱体ⅱ通过方法兰与炉壳连接。

[0019]

采用本实用新型技术方案的优点为:

[0020]

1.本实用新型提供了一种高效冷却耐磨竖炉导风墙水梁结构,延长了导风墙水梁管道及端部出现磨损或烧损漏水的使用周期,有效提高了导风墙水梁使用寿命,提高设备作业率、球团矿产量和质量,减轻检修劳动强度和降低备件成本消耗。

[0021]

2.本实用新型通过创新方法中矛盾分析(矛盾矩阵)、物场分析和进化分析等得出结论:对竖炉导风墙水梁的管道进行耐磨预处理、底部进行导流设置、端部进行冷却和耐磨处理以及增加中心套管等方式,有效减少局部涡流、增强导风墙水梁耐磨强度、提高循环水冷却效果及导流冷却风风向均匀分布,延长了导风墙水梁管道及端部出现磨损或烧穿漏水的使用周期,可以大大延长导风墙水梁的使用寿命,提高设备作业率、球团矿产量和质量,减轻检修劳动强度和降低备件成本消耗。

[0022]

3.本实用新型改进后的导风墙水梁结构使用周期由原来的16个月提高到了30个月左右,增长了使用寿命;并且在出现导风墙水梁无缝钢管任何一根烧穿通洞漏水的情况下,均可以在不停产的状况下进行安全有效地在线穿管检修。

[0023]

4.本实用新型主要运用创新方法中的因果分析和矛盾分析,通过查找矛盾矩阵得到创新原理,得出导风墙水梁的冷却和耐磨不足是造成大水梁烧损或刷通漏水的根本原因。本实用新型的导风墙水梁设置有堆焊复合材料耐磨层及导流板装置,降低此区域形成局部漩涡流,降低热风对水管的冲刷力度,使冷却风不直接冲刷到管道,提高其抵抗冲刷的能力,延长管道的使用寿命可以有效提高竖炉导风墙水梁使用寿命。本实用新型的导风墙水梁可以在竖炉导风墙水梁烧损漏水后,无法进行停炉更换、修补或者后果严重的情况下,快速进行在线处理,安全有效;导风墙水梁端部箱体与炉壳连接处配置膨胀补偿器及方法兰,给予导风墙水梁热涨冷缩的活动空间以防止变形等;导风墙水梁设置双排双层同心冷却水管,循环水实行同侧进出,由此提高水梁管道的冷却效果及使管件受热均匀分布,以延

长期使用寿命;也便于在管道通洞漏水后在不停产的状况下实施在线检修,将进水管中间的回水管抽出,在进水管中重新穿管,重新穿的管为通管,通管一端进水另一端回水,水梁ⅰ和水梁ⅱ为一侧进水,另一侧回水的形式。

附图说明

[0024]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

[0025]

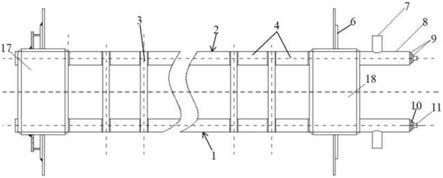

图1为本实用新型导风墙水梁结构剖视示意图;

[0026]

图2为本实用新型导风墙水梁结构俯视示意图;

[0027]

图3为本实用新型导风墙水梁结构侧视示意图。

[0028]

上述图中的标记分别为:1、水梁ⅰ;2、水梁ⅱ;3、筋板b;4、面板;5、膨胀补偿器;6、方法兰;7、进水口;8、进水管;9、法兰堵板;10、回水管;11、回水口;12、圆钢ⅰ;13、圆钢ⅱ;14、圆钢ⅲ;15、导流板;16、复合材料耐磨层;17、箱体ⅰ;18、箱体ⅱ;19、筋板a。

具体实施方式

[0029]

在本实用新型中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“平面方向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0030]

如图1至图3所示,一种竖炉导风墙水梁结构,其特征在于:包括水梁ⅰ1、水梁ⅱ2和用于支撑导风墙的支撑机构,支撑机构的一端与水梁ⅰ1连接,支撑机构的另一端与水梁ⅱ2连接,水梁ⅰ1和水梁ⅱ2均包括多个水管,水管为双层同心结构,水管包括进水管8和回水管10,回水管10嵌套在进水管8中。进水管8的进水口7和回水管10的回水口11,位于水管的同一侧,循环冷却水从进水口7进入进水管8,流至到进水管8末端进入中间的套管回水管10中,然后回到进水端回水口11流出至回水箱系统。由此提高水梁管道的冷却效果及使管件受热均匀分布,以延长期使用寿命;也便于在管道通洞漏水后在不停产的状况下实施在线检修,将进水管8中间的回水管10抽出,在进水管8中重新穿管,重新穿的管为通管,通管一端进水另一端回水,水梁ⅰ1和水梁ⅱ2为一侧进水,另一侧回水的形式。

[0031]

回水管10与进水管8之间间断设有圆钢ⅱ13,圆钢ⅱ13沿回水管10的周向焊接在回水管10外壁上,圆钢ⅱ13的另一端与进水管8的内壁接触。沿回水管10的圆周方向对称间断焊接圆钢ⅱ13,回水管10插入到进水管8中,圆钢ⅱ13与进水管8的内壁接触,构成双层同心结构的水管,用于保持进水管8及回水管10为同心,确保水流相对平稳流动。

[0032]

水梁ⅰ1和水梁ⅱ2中的水管上下排列布置,水梁ⅰ1和水梁ⅱ2平行并排连接在炉壳中。水梁ⅰ1和水梁ⅱ2中上下排列的相邻的两根水管连接处形成的凹槽内设有圆钢ⅲ14,圆钢ⅲ14与相邻的两根水管相切,使其形成一个大致的平面。并将相邻的两根水管、圆钢ⅲ14之间形成的内、外部凹槽中设置高温耐磨焊条堆焊成复合材料耐磨层16,使之成为一个平面;且在水梁ⅰ1和水梁ⅱ2最下面的水管的底部均设有导流板15,导流冷却风风向均匀分布,导流板15为圆弧状包覆在水管的底部,导流板15为堆焊复合材料耐磨层;复合材料耐磨层16和导流板15减少了冷却风夹杂粉尘在此区域形成局部漩涡流,降低了热风对水管的冲

刷力度,减少冷却风在两根管道之间连接部位以及圆弧部位的冲刷和烧损,使冷却风不直接冲刷到管道,提高其抵抗冲刷的能力,延长管道的使用寿命。

[0033]

导风墙水梁还包括箱体ⅰ17和箱体ⅱ18,箱体ⅰ17和箱体ⅱ18的端部用筋板a19封闭焊接,筋板a19为耐热锰钢板,箱体ⅰ17和箱体ⅱ18位于水梁ⅰ1和水梁ⅱ2的两端部,水梁ⅰ1和水梁ⅱ2的水管贯穿箱体ⅰ17和箱体ⅱ18,箱体ⅰ17和箱体ⅱ18的内部均浇筑高温隔热耐磨灌浆材料,用于保护导风墙水梁端部磨损及烧穿漏水漏风。箱体ⅰ17和箱体ⅱ18均与炉壳连接,箱体ⅰ17通过膨胀补偿器5与炉壳连接,膨胀补偿器5的一端与箱体ⅰ17满焊,膨胀补偿器5的另一端与炉壳满焊,膨胀补偿器5给予导风墙水梁热涨冷缩的活动空间以防止变形。箱体ⅱ18通过方法兰6与炉壳连接,用于水梁ⅰ1和水梁ⅱ2的固定及平衡。

[0034]

支撑机构位于水梁ⅰ1和水梁ⅱ2的顶部,导风墙安装在支撑机构上。支撑机构包括面板4和筋板b3,面板4和筋板b3均连接在水梁ⅰ1和水梁ⅱ2上,且面板4和筋板b3间隔设置在箱体ⅰ17和箱体ⅱ18之间。即相邻两面板4之间设置筋板b3,筋板b3的一端连接在水梁ⅰ1上,筋板b3的另一端连接在水梁ⅱ2上,筋板b3位于水梁ⅰ1与水梁ⅱ2之间的部分为t字型结构,筋板b3与水梁ⅰ1和水梁ⅱ2连接的两端部为平板结构。筋板b3为耐热铸钢,面板4为短板,单个连接在水梁ⅰ1或水梁ⅱ2上。面板4上设有用于导风墙砖定位及找正的圆钢ⅰ12,圆钢ⅰ12焊接固定在面板4上。

[0035]

优选的,本实用新型中的水管采用双排双层同心材质为ф168

×

20

㎜

、ф121

×

20

㎜

的20g无缝钢管制作循环冷却水管,两端部设置的箱体ⅰ17和箱体ⅱ18用于对循环冷却水管的固定和保护。

[0036]

本实用新型的导风墙水梁结构,优化了水梁ⅰ1和水梁ⅱ2冷却水的进、出水方式,实现循环冷却水高效利用,提高导风墙水梁受热均匀性,防止水梁ⅰ1和水梁ⅱ2开裂及变形。增设了堆焊复合材料耐磨层及导流板,加强了导风墙水梁的耐磨强度,有效延长了导风墙水梁使用寿命,做到降本增效。

[0037]

改进后的导风墙水梁在一个使用周期内至少可减少2次停炉排空焊补的时间(每次约3天),一次排空检修更换的时间(约7天);其使用寿命较以前延长了近一倍左右的时间,可以节约一套水梁和导风墙砖的备件、耐材费用。按16m2的竖炉计算,产量为130吨/小时,可减少球团矿的产量损失4万吨左右,节约备件、耐材及施工费用约110万元左右。单台炉一个中修周期内可创利润600多万元,同时也大大提高了设备作业率、球团矿的质量,减轻了检修劳动强度。

[0038]

以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1