一种超高温焊料烧结装置的制作方法

1.本实用新型涉及一种烧结装置,尤其涉及一种超高温焊料烧结装置。

背景技术:

2.磁控管广泛应用于微波炉等设备的微波发生源,而阴极组件则是磁控管的核心部件。磁控管阴极由钼端帽组件、焊料、钨灯丝构成,目前成熟的工艺是先将焊料涂敷在钼端帽凹槽内,随后进行高温焊料烧结,从而制备出焊料一体化钼端帽组件,最后钼端帽组件与钨灯丝通过焊料在高温下焊接而成。传统采用的钌钼体系焊料,其钌元素材料成本高昂逐渐被硅钼体系焊料替代,但是硅钼焊料熔点高达2000

‑

2200℃,普通的热处理炉难以实现如此高温度的焊料烧结。如果采用超高温电阻烧结炉,加热所用的碳棒则会挥发碳元素污染焊料;如果采用中频感应烧结炉,烧结炉费用高达400

‑

800万人民币,不仅成本高昂,而且烧结炉温度场分布不均匀,批量生产过程难以控制。这些因素都严重制约了硅钼焊料的推广使用,并且现有的高温烧结炉都难以实现完全自动化生产,需要人工进行摆料和收料,在大批量生产情况下,将大幅增加人工成本。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种设计合理、使用成本较低、降低人工成本、自动化程度高的超高温焊料烧结装置。

4.一种超高温焊料烧结装置,包括烧结炉箱体、入料口轨道、进气口、箱体冷却管、线圈安装面板、加热线圈、高温轨道、冷却水套、进水口、出水口、低温冷却轨道、出料口;所述入料口轨道设置在烧结炉箱体的左侧,所述进气口安装在烧结炉箱体的右侧下方,所述箱体冷却管环绕安装在烧结炉箱体的四周,所述线圈安装面板安装在烧结炉箱体的右侧;所述加热线圈安装在烧结炉箱体的内部,所述加热线圈固定在线圈安装面板上,并外接感应加热电源;所述高温轨道设置于在烧结炉箱体的内部,高温轨道的下方由耐高温板支撑,上方承载着钼舟或钨舟;所述冷却水套安装在烧结炉箱体的右侧,所述进水口、出水口设置在冷却水套的左右两端,所述低温冷却轨道安装在冷却水套的内部,所述低温冷却轨道的两端与烧结炉箱体、出料口连接。

5.进一步地,还包括低温观察窗、高温观察窗,所述低温观察窗安装在烧结炉箱体的顶部,所述高温观察窗安装在烧结炉箱体的左侧。

6.进一步地,所述低温观察窗为无色透明玻璃,所述高温观察窗为有色玻璃。

7.进一步地,还包括防爆阀,所述防爆阀安装在烧结炉箱体的右侧上方。

8.进一步地,所述进气口为两个,且对应安装在烧结炉箱体的同一侧。

9.进一步地,所述高温轨道为钼合金制成。

10.进一步地,所述烧结炉箱体、入料口轨道、低温冷却轨道、箱体冷却管、冷却水套、耐高温板由304不锈钢制成。

11.进一步地,所述加热线圈是直径为8~10mm的中空铜管,内部通循环冷却液体。

12.进一步地,所述感应加热电源的功率为45~60kw。

13.本实用新型的有益效果是:加热速度快,最高能达到2200~2300℃的烧结温度,实现了超高温硅钼焊料的快速烧结;结构简单,成本低廉;自动化程度高,避免了常规烧结工艺中的人工摆料和收料,大大降低人工成本;产品批量生产后在能耗节约,过程控制等方面都具有巨大优势。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

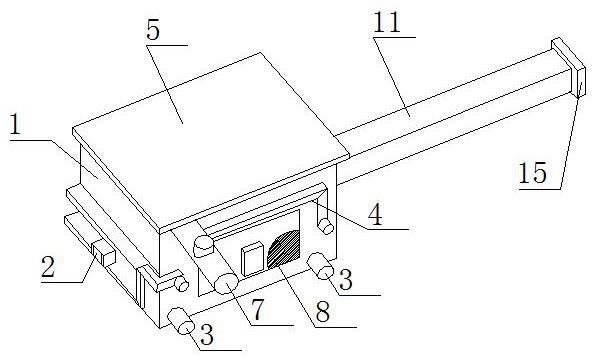

15.图1是本实用新型的立体示意图;

16.图2是本实用新型的侧面示意图;

17.图3是本实用新型的俯视示意图;

18.图4是本实用新型的加热线圈、带焊料钼端帽、钼舟或钨舟的组合示意图。

具体实施方式

19.参照图1

‑

图4,一种超高温焊料烧结装置,包括烧结炉箱体1、入料口轨道2、两个进气口3、箱体冷却管4、低温观察窗5、高温观察窗6、防爆阀7、线圈安装面板8、加热线圈9、高温轨道10、冷却水套11、进水口12、出水口13、低温冷却轨道14、出料口15、带焊料钼端帽16、钼舟或钨舟17;如图1所示,烧结炉箱体1密闭性良好,安装在合适高度的工作台上,所述防爆阀7安装在烧结炉箱体1的右侧上方,所述入料口轨道2设置在烧结炉箱体1的左侧,所述进气口3安装在烧结炉箱体1的右侧下方,两个进气口3对应安装在烧结炉箱体1的同一侧,所述箱体冷却管4环绕安装在烧结炉箱体1的四周,所述线圈安装面板8安装在烧结炉箱体1的右侧;如图3、4所示,所述加热线圈9安装在烧结炉箱体1的内部,所述加热线圈9是直径为8~10mm的中空铜管,内部通冷却水,所述加热线圈9固定在线圈安装面板8上,并外接功率为60kw的感应加热电源;所述高温轨道10设置于在烧结炉箱体1的内部,高温轨道10的下方由耐高温板支撑,上方承载着钼舟或钨舟17,并从加热线圈9中间穿过,所述高温轨道10为钼合金制成;如图2所示,所述冷却水套11安装在烧结炉箱体1的右侧,所述进水口12、出水口13设置在冷却水套11的左右两端,所述低温冷却轨道14安装在冷却水套11的内部,所述低温冷却轨道14的两端与烧结炉箱体1、出料口15连接。

20.所述低温观察窗5安装在烧结炉箱体1的顶部,所述低温观察窗5为无色透明玻璃;所述高温观察窗6安装在烧结炉箱体1的左侧,所述高温观察窗6为蓝色或绿色玻璃。

21.所述烧结炉箱体1、入料口轨道2、低温冷却轨道14、箱体冷却管4、冷却水套11、耐高温板由304不锈钢制成。

22.工作原理:将加热线圈9连接上60kw高频感应电源,进气口3充入高纯氩气,持续15

‑

30min直至烧结炉箱体1内部空气全部被替换;随后对箱体冷却管4和低温冷却轨道14充入循环水,保证整个箱体温度维持在50℃以下;待所有部件安装到位后,打开感应加热电源,钼舟或钨舟17将被逐渐加热,可以采用红外测温仪透过低温观察窗5检测高温区钼舟或钨舟17的温度,通过调节电源电流,使得高温区的钼舟或钨舟17稳定在1800

‑

2100℃之间;通过推杆将焊料涂覆后的钼端帽推入入料口轨道2,此时端帽开始进入烧结炉低温区;推杆以一定的速度稳定推动带焊料钼端帽16在轨道中移动,当带焊料钼端帽16进入高温区后,

带焊料钼端帽16将被钼舟或钨舟17和加热线圈9同时加热,此时加热电源负荷加大,需要微调电流以提高高温区烧结温度,并可通过高温观察窗6观察带焊料钼端帽16的加热和移动状态;经过0.5

‑

3min的高温区加热后,带焊料钼端帽16完成硅钼焊料的烧结,并被推入低温冷却轨道14,在冷却水套11冷却作用下,带焊料钼端帽16冷却至100℃以下,随后从出料口15导出。最后根据出料口15的焊料烧结状态,及时调整推料速度和加热电流大小,直至稳定连续的输出带焊料钼端帽16;本设备可以直接将端帽倒入震盘,便可完全自动化的得到已完成焊料烧结的钼端帽;整个烧结过程调整所需时间小于10min,样品调整所需数量小于200个。

23.根据上述说明及具体实施例,并不对本实用新型构成任何限制,本实用新型并不局限于上面描述的具体实施例,对本实用新型的一些修改和变形,也应当落入本实用新型的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1