厂房通风散热结构的制作方法

1.本实用新型涉及一种厂房通风散热结构,可有效排除工厂厂房内的热气。

背景技术:

2.对于高度在6m以下的中小型厂房而言,为了加强散热效果,一般是在厂房的屋顶设有多个自旋扇,以排出热气并挡雨;或是在厂房内工作区作业人员的上方悬挂一系列风扇,或在低于人身高度处摆放一系列风扇,以期望能排出热气并吹拂人身以进行散热。而对于大型厂房,例如高15m、宽50m、长200m的厂房而言,其所采用的自然通风,通常是在厂房的上方设有加高的太子楼,太子楼的两侧分别具有开启的侧窗,厂房下方的工作区具有侧窗以进气,且特别将厂房的屋顶拉高,以减小屋顶辐射热的影响。

3.然而,传统散热方法因为没有处理流体流动的细节,容易于室内形成大区块的回流区与/或低速区,在这些区域的污染物浓度较高;而由于作业员容易有几乎无风、闷热的感觉,所以直觉式的会以加大风量或增加风扇数目的方式处理,但是其效果不佳、耗费能源且会增大噪音,且作业员在长时间受到高速气流的冲击是不舒服的。再者,由于太子楼侧窗或是屋顶自旋扇的开口面积不足或分布不佳,厂房内的大部份热气并无法有效排除,会在厂房内部形成大回流泡,将上方热气卷至下方工作区,造成工作区的温度上升。此时,厂房外部空气受到厂房内部热气的浮力牵引,在进入厂房下方两边侧窗之后,由于大回流泡的影响,即会很快的就转折向上。因此,除了两侧窗附近短短的距离内,作业人员有一些凉爽感觉之外,厂房内部的大部份区域都是闷热的。纵然是使用大量的风扇吹拂,也只是将热气从风扇背面吸入,再从风扇前面吹出,仍无法解决因为下方大部份工作区温度上升,造成作业人员的不舒适感,从而使工作效率下降,甚至产生职业伤害的问题。

4.因此,如中国台湾发明公告第i659145号的「厂房散热结构」即提出一种解决的方案,其主要是在一具有出气口的屋顶下方设有四个侧墙,并将第一、第二平台设置于厂房内,四个侧墙的第一、第二侧墙相互平行,第一、第二侧墙的下半部分别设有进气口;第一平台的第一端连接第一侧墙,以上、下区隔成第一上回流区域及第一下工作区;第二平台的第一端连接第二侧墙,以上、下区隔成第二上回流区域及第二下工作区;且第一平台的第二端与第二平台的第二端之间形成一间隔。如此,即可让厂房外的空气分别由相对的两个进气口分别进入第一、第二下工作区之中,再经由热浮力作用让热气通过两个平台之间之间隔以向上流动,由出气口向外排出以进行散热。

技术实现要素:

5.然而,在两个相对平台之间形成间隔,并在两个相对平台分别连接的两个侧墙的下半部分别设有进气口的厂房结构,虽然可以在两个进气口同时进气,并经由热浮力的作用以达到散热的效果,但此种「双平台」的结构较为复杂,且由于两个平台之间之间隔宽度较小,对于大型机具的摆放数量会受到较大的限制;而传统式以加大风量或增加风扇数目的方式进行厂房内部的散热处理,不但效果不佳、耗费能源,且会增大噪音。有鉴于此,为了

提供一种有别于现有技术的结构,并改善上述的缺点,实用新型设计人积多年的经验及不断的研发改进,遂有本实用新型的产生。

6.本实用新型的一目的在提供一种厂房通风散热结构,俾能解决现有厂房内大部份工作区的温度上升,造成作业人员的不舒适感,从而使工作效率下降,甚至产生职业伤害;且由于加大风量或增加风扇数目,使耗费能源及增大噪音的问题,而能提供一种有效的散热结构,使工作区的温度大幅下降,让工作区内的作业人员能在凉爽舒适的环境中作业,从而提高工作效率,避免因高温环境所产生的职业伤害;让散热气流流动顺畅,以节省电力消耗及减少噪音的产生,并提升作业环境品质。

7.为达上述的目的,本实用新型的厂房包括一屋顶及设于屋顶下方且依序连续设置的第一侧墙、第三侧墙、第二侧墙及第四侧墙,屋顶与各个侧墙共同框围一室内空间,且第一侧墙平行第二侧墙;而本实用新型的厂房通风散热结构主要包括一第一平台、至少一进气口以及至少一排气口。其中的第一平台位于厂房的室内空间中,第一平台具有第一端及反向于第一端的第二端,第一平台的第一端连接第一侧墙的内墙面,供上、下区隔成一上回流区域及一下工作区,第一平台的第二端与第二侧墙的内墙面之间具有一第一间隔;至少一进气口以横向延伸的方式开设于第一平台下方的第一侧墙下半部;而至少一排气口以横向延伸的方式开设于第二侧墙的下半部,且至少一排气口的排气中心高度位置介于至少一进气口的中心高度与顶端高度位置之间,供由至少一进气口输入冷空气,再由至少一排气口排出热空气。

8.实施时,第一平台具有第三端及反向于第三端的第四端,第三端连接第三侧墙的内墙面,第四端连接第四侧墙的内墙面。

9.实施时,本实用新型更包括一隔板,隔板定位于屋顶与第一平台之间。

10.实施时,本实用新型更包括复数个通风口,复数个通风口开设于隔板与屋顶之间,供排出隔板与屋顶之间的热气。

11.实施时,本实用新型更包括一第二平台,第二平台具有第一端及反向于第一端的第二端,第二平台的第一端连接第一侧墙的内墙面,第二平台位于第一平台的上方,且第二平台与第一平台之间具有一中间回流区域。

12.实施时,第二平台的第二端与第二侧墙的内墙面之间具有一第二间隔,第二间隔的长度小于第一间隔的长度。

13.实施时,第二平台具有第三端及反向于第三端的第四端,第三端连接第三侧墙的内墙面,第四端连接第四侧墙的内墙面。

14.综上所述,依上文所揭示的内容,本实用新型确可达到预期的目的,提供一种可有效降低机器与人员作业的工作区温度、节省电力、减少噪音及有效利用空间的厂房通风散热结构。

15.为进一步了解本实用新型,以下举较佳的实施例,配合图式、图号,将本实用新型的具体构成内容及其所达成的功效详细说明如下。

附图说明

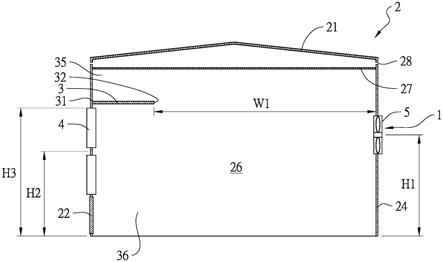

16.图1是本实用新型的第一实施例的立体外观示意图。

17.图2是图1的侧剖面图。

内;而第一平台3上方的小部份热气与下工作区36内的大部份热气则会经由高速区s1内的空气快速流动,由第一侧墙21朝向第二侧墙24的方向排出厂房2 外部,以降低下工作区36的温度。

27.基于上述第一实施例的结构,本实用新型在高6m、宽50m、长75m的一般高度厂房内以下列参数进行模拟测试,并以computational fluid dynamics(计算流体动力学,cfd)的电脑程序分析计算。

28.窗户(进气口)总数:80个、2列

29.窗户(复数个进气口)上缘与下缘之间的距离:1.8m

30.窗户(进气口)入口风速:2.6m/s

31.第一平台长度:8m

32.风扇(排气口)总数:55个、1列

33.单个风扇(排气口)风量:363cmm

34.单个风扇(排气口)出口轴向风速:7.0m/s

35.复数个风扇(排气口)总风量:19974cmm

36.经cfd电脑程序分析计算结果,确实可以有效降低下工作区36的温度。

37.请参阅图4、图5所示,其为本实用新型厂房通风散热结构1的第二实施例,其与第一实施例不同的处在于:本实用新型更包括一第二平台6,第二平台6具有一第一端61及反向于第一端61的一第二端62、一第三端63及反向于第三端 63的一第四端64,第二平台6的第一端61连接第一侧墙21的内墙面,第二平台6的第二端62与第二侧墙24的内墙面之间具有一第二间隔w2,第三端63 连接第三侧墙23的内墙面,第四端64连接第四侧墙25的内墙面。第二平台6 位于第一平台3的上方,第二平台6与第一平台3之间具有一中间回流区域65,且第二间隔w2的长度小于第一间隔w1的长度。第二平台6为具有高隔热系数的材料或结构,以防止第二平台6上方的热气将第二平台6加温,让第二平台6 的辐射热向下影响而提高中间回流区域65的空气温度。

38.如此,如图6所示,对于6m以上的挑高厂房而言,经由第二平台6的设置,除了可以通过第二间隔w2的开放空间以容纳并放置较高的大型机器之外,更可以有效避免第二平台6上方的热空气与中间回流区域65的空气气流产生交换现象,防止上方热气下卷至下工作区36内,而能维持下工作区36的通风散热效果。

39.基于上述第二实施例的结构,本实用新型在高9m、宽50m、长75m的挑高厂房内以下列参数进行模拟测试,并以computational fluid dynamics(计算流体动力学,cfd)的电脑程序分析计算。

40.窗户(进气口)总数:80个、2列

41.窗户(复数个进气口)上缘与下缘之间的距离:1.8m

42.窗户(进气口)入口风速:2.6m/s

43.第一平台长度:6m

44.风扇(排气口)总数:55个、1列

45.单个风扇(排气口)风量:363cmm

46.单个风扇(排气口)出口轴向风速:7.0m/s

47.复数个风扇(排气口)总风量:19974cmm

48.经cfd电脑程序分析计算结果,确实可以有效降低下工作区36的温度。

49.因此,本实用新型具有以下的优点:

50.1、本实用新型可以经由和缓顺畅的气流以阻挡厂房上方的热气下卷至下工作区,让下工作区的温度大幅下降,因此,不但能降低排气风扇的转速以节省电力的消耗、减少噪音的产生以提升作业环境品质,且能使下工作区内的作业人员在凉爽舒适的环境中作业,以提高工作效率,并避免因高温环境所产生的职业伤害。

51.2、本实用新型可在第一间隔或/及第二间隔的开放空间内容纳并放置较高的大型机器,因此,能在进行有效散热的前提下,有效增加可利用的空间。

52.综上所述,依上文所揭示的内容,本实用新型确可达到预期的目的,提供一种可有效降低机器与人员作业的工作区温度、节省电力、减少噪音及有效利用空间的厂房通风散热结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1