低位热回收用于褐煤干燥的装置的制作方法

1.本实用新型属于化工领域。具体地,本实用新型涉及低位热回收用于褐煤干燥的装置。

背景技术:

2.目前,我国已投产的5套煤制天然气企业中有4套是以褐煤为原料,采用碎煤加压气化炉进行气化的,在气化过程中产生的粉煤则用于动力锅炉。

3.在煤制天然气工艺过程中,热交换等工艺环节会产生大量的温度相对较低(一般低于150℃)的低位热能的冷凝液、排污水等废水。相对于已经广泛进行回收利用的高位热能而言,这些低位热能较难得到全面的回收利用。尤其在煤气水和酚氨回收工段,存在多处强制冷却的过程,比如,在现有工艺技术中,以13.3亿方天然气设计,脱氨塔塔釜的酚水量为700m3/h,酚水温度为200℃左右,该酚水进入到酚萃取塔之前需采用循环水将酚水降温至40℃左右。脱氨塔塔顶产生的含氨水蒸气经冷凝后产生的一级氨凝液的量为105m3/h左右,温度为140℃左右。该一级氨凝液需要冷却至40℃左右以分离油相后再回流至脱氨塔。加压气化装置后的煤气水分离单元产生的含尘煤气水的量为836t/h左右,需要将该含尘煤气水的温度由180℃左右降温至70度左右之后才能进入后续工艺。这些换热过程均采用循环水强制冷却,导致热能极大浪费,而且消耗了巨量的循环水。

4.由于煤制天然气这种类型的工厂普遍存在低位热富余的情况,且低位热应用的最大缺失是无法找到相应用户,故这些低位热在设计时均未考虑充分利用而造成白白浪费。

5.同时,煤制天然气工厂大都使用水分含量极高的褐煤为原料,其中气化炉使用5~60mm的块煤,动力锅炉则使用筛分后的粉煤。褐煤普遍存在湿度大(约为25%至50%)、燃点低和二氧化碳排放量大等缺点。直接燃烧未干燥的褐煤原煤,会造成大量的热量浪费。用于锅炉产蒸汽,则会增加锅炉装置建设和运行成本。解决褐煤燃烧问题的关键因素在于降低煤中的水分,也就是把褐煤燃用之前进行干燥。研究表明,如果把褐煤的水分从37%降为31%,仅仅降低6个百分点,锅炉净效率提高了2.6%,燃料量减少10.8%,烟气量降低4%。由于耗煤量减少和可磨性提高,磨煤机功耗降低17%,风机功耗降低3.8%,全厂电耗降低了3.8%,节能效果十分显著。

6.因此,急需一种能够将上述低位热能用于褐煤干燥的装置。

技术实现要素:

7.本实用新型的目的在于提供一种低位热回收用于褐煤干燥的装置。该装置解决现有技术中的脱氨塔塔釜高温酚水、脱氨塔塔顶高温含氨水蒸气以及高温含尘煤气水需要高温强制降温、冷凝液热能未回收,而导致的工厂能耗高、循环水消耗量大及直接燃用高含水褐煤而产生的大气污染等问题。

8.本实用新型的上述目的是通过如下技术方案实现的。

9.本实用新型提供一种低位热回收用于褐煤干燥的装置,其包括:

10.余热回收单元和褐煤干燥单元;其中,

11.所述余热回收单元包含第一余热回收器、第二余热回收器和第三余热回收器;其中,

12.设置所述第一余热回收器使得来自煤制天然气的脱氨塔塔釜的脱氨酚水与冷凝液进行换热,以得到第一低压蒸汽;

13.设置所述第二余热回收器使得来自煤气水分离工序的气化废热锅炉的含尘煤气水与冷凝液进行换热,以得到第二低压蒸汽;

14.设置所述第三余热回收器使得来自煤制天然气的脱氨塔塔顶的含氨水蒸气与冷凝液进行换热,以得到第三低压蒸汽;

15.所述第一低压蒸汽、第二低压蒸汽、第三低压蒸汽分别或者混合后进入所述褐煤干燥单元,以对褐煤进行干燥。

16.本实用新型的装置在使用过程中,可以将冷凝液精制前的60~90℃热水通入余热回收器,分别换取脱氨塔塔釜的200℃左右的酚水的热能、脱氨塔塔顶140℃左右的含氨水蒸气的热能、来自气化废热锅炉的180℃左右的含尘煤气水的热能,进而制得温度为100~120℃、压力为0.05~0.3mpa的低压蒸汽,将得到的低压蒸汽进入干燥装置对褐煤进行干燥。

17.所述用于本实用新型装置中的余热回收器优选是换热器。本实用新型的装置对于换热器的类型没有特别的限制,只要能进行上述的换热即可。例如,本实用新型装置中所用的换热器为管壳式换热器。

18.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述第一余热回收器、第二余热回收器和第三余热回收器为管壳式换热器,并且,其中,所述第一余热回收器的壳程通入冷凝液,管程通入来自煤制天然气的脱氨塔塔釜的脱氨酚水;所述第二余热回收器的壳程通入冷凝液,管程通入来自煤气水分离工序的气化废热锅炉的含尘煤气水;所述第三余热回收器的壳程通入冷凝液,管程通入来自煤制天然气的脱氨塔塔顶的含氨水蒸气。

19.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述脱氨塔与所述第一余热回收器之间还设有脱氨塔塔釜酚水泵和酚水三级换热器;所述脱氨塔塔釜酚水泵用于将来自所述脱氨塔的塔釜的脱氨酚水泵入所述酚水三级换热器;设置所述酚水三级换热器使得脱氨酚水与来自煤气水分离工序的酚水换热。

20.在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在脱氨塔和第一余热回收器之间增加至少一个酚水三级换热器。该酚水三级换热器可以利用200℃左右的脱氨塔塔釜酚水的热能,将来自煤气水分离工序的酚水预热。同时,200℃左右的脱氨塔塔釜酚水的温度降至约130

‑

160℃。降温至130

‑

160℃的脱氨塔塔釜酚水的低温热能依然可以被后续的第一余热回收器加以利用。

21.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述气化废热锅炉与所述第二余热回收器之间还设有煤气水换热器;设置所述煤气水换热器使得来自煤气水分离工序的气化废热锅炉的含尘煤气水与来自煤气水分离工序的除去尘和油的煤气水进行换热。

22.在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在气化废热锅炉和

第二余热回收器之间增加至少一个煤气水换热器。该煤气水换热器可以利用180℃左右的含尘煤气水的热能,将来自煤气水分离工序的除去尘和油的产品煤气水预热。同时,180℃左右的含尘煤气水的温度降至约136℃。降温至136℃的含尘煤气水的低温热能依然可以被后续的第二余热回收器加以利用。

23.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述脱氨塔与所述第三余热回收器之间还设有分液罐;所述分液罐将来自所述脱氨塔的塔顶的含氨水蒸气冷凝,以形成氨凝液;所述氨凝液通入所述第三余热回收器。

24.在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在脱氨塔和第三余热回收器之间增加至少一个分液罐。该分液罐可以对脱氨塔的塔顶的140℃左右的含氨水蒸气进行冷凝以形成125℃左右的氨凝液。

25.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述褐煤干燥单元包括褐煤干燥机。

26.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述褐煤干燥机选自盘式干燥机、管式干燥机中的一种或两种。

27.优选地,在本实用新型所述的低位热回收用于褐煤干燥的装置中,所述第一余热回收器之后设有脱氨酚水冷却器,使得脱氨酚水经冷却后通入酚萃取塔;所述第二余热回收器之后设有含尘煤气水冷却器,使得含尘煤气水经冷却后进入含尘煤气水膨胀器;所述第三余热回收器之后设有氨凝液冷却器,使得氨凝液经冷却后进入氨凝液分油罐。

28.本实用新型具有以下有益效果:

29.(1)本实用新型的装置工艺简单,操作简便,对原工艺流程没有影响。本实用新型的装置回收了大量煤制天然气工厂的低位热,做到了节能降耗。

30.(2)本实用新型的装置大大减少循环水用量,节水、节电。

31.(3)本实用新型的装置充分利用了煤制天然气工厂的低位热,将其应用于褐煤干燥,大大降低了动力锅炉的褐煤使用量及烟气排放。

32.(4)使用本实用新型的装置后,由于耗煤量减少和可磨性提高,使得磨煤机功耗、风机功耗、全厂电耗降低明显,节能效果十分显著。

33.(5)通过本实用新型的装置,将煤制天然气工厂的低位热用于褐煤的干燥,将解决工厂巨大的低位热浪费的问题。不仅大大降低了能耗,降低循环水用量,而且对降低二氧化碳、二氧化硫和氮氧化物的排放将做出积极的贡献。

附图说明

34.以下,结合附图来详细说明本实用新型的实施方案,其中:

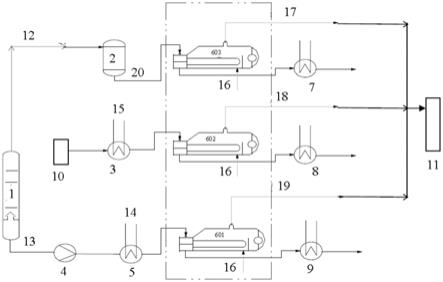

35.图1为根据本实用新型一个实施方案的低位热回收用于褐煤干燥的装置的示意图;

36.其中,附图标记:

[0037]1‑

脱氨塔;2

‑

分液罐;3

‑

煤气水换热器;4

‑

脱氨塔塔釜酚水泵;5

‑

酚水三级换热器;601

‑

第一余热回收器;602

‑

第二余热回收器;603

‑

第三余热回收器;7

‑

氨凝液冷却器;8

‑

含尘煤气水冷却器;9

‑

脱氨酚水冷却器;10

‑

气化废热锅炉;11

‑

褐煤干燥机器;12

‑

含氨水蒸气;13

‑

脱氨酚水;14

‑

煤气水分离工序的酚水;15

‑

煤气水分离工序的除去尘和油的煤气水;

16

‑

冷凝液;17

‑

第三低压蒸汽;18

‑

第二低压蒸汽;19

‑

第一低压蒸汽;20

‑

氨凝液。

具体实施方式

[0038]

下面结合具体实施方式对本实用新型进行进一步的详细描述,给出的实施例仅为了阐明本实用新型,而不是为了限制本实用新型的范围。

[0039]

参照图1,本实用新型提供一种低位热回收用于褐煤干燥的装置,其包括:余热回收单元和褐煤干燥单元;其中,余热回收单元包括第一余热回收器601、第二余热回收器602和第三余热回收器603;其中,设置第一余热回收器601使得来自煤制天然气的脱氨塔1塔釜的200℃左右的脱氨酚水13与冷凝液16进行换热,以得到第一低压蒸汽19。设置第二余热回收器602使得来自煤气水分离工序的气化废热锅炉10的含尘煤气水与冷凝液16进行换热,以得到第二低压蒸汽18。设置第三余热回收器603使得来自煤制天然气的脱氨塔1塔顶的140℃左右的含氨水蒸气12与冷凝液16进行换热,以得到第三低压蒸汽17。第一余热回收器601用于利用200℃左右的脱氨酚水13的热能,以得到第一低压蒸汽19;第二余热回收器602用于利用来自煤气水分离工序的气化废热锅炉10的180℃左右的含尘煤气水的热能,以得到第二低压蒸汽18;第三余热回收器603用于利用140℃左右的含氨水蒸气12的热能,以得到第三低压蒸汽17。

[0040]

第一低压蒸汽19、第二低压蒸汽18、第三低压蒸汽17混合后进入褐煤干燥单元如盘式或者管式褐煤干燥机11,以对褐煤进行干燥。当然,在其他实施方案中,第一低压蒸汽19、第二低压蒸汽18、第三低压蒸汽17可以分别进入褐煤干燥单元如盘式或者管式褐煤干燥机11,以对褐煤进行干燥。

[0041]

本实用新型的装置在使用过程中,可以将冷凝液16精制前的60~90℃热水通入余热回收器,分别换取脱氨塔塔釜的200℃左右的酚水的热能、脱氨塔塔顶140℃左右的含氨水蒸气的热能、来自气化废热锅炉的180℃左右的含尘煤气水的热能,进而制得温度为100~120℃、压力为0.05~0.3mpa的低压蒸汽,将得到的低压蒸汽进入干燥装置对褐煤进行干燥。

[0042]

在本实用新型的低位热回收用于褐煤干燥的装置中,第一余热回收器601、第二余热回收器602和第三余热回收器603为管壳式换热器,并且,其中,第一余热回收器601的壳程通入冷凝液16,管程通入来自煤制天然气的脱氨塔塔釜的脱氨酚水13;第二余热回收器602的壳程通入冷凝液16,管程通入来自煤气水分离工序的气化废热锅炉的含尘煤气水;第三余热回收器603的壳程通入冷凝液16,管程通入来自煤制天然气的脱氨塔塔顶的含氨水蒸气12。

[0043]

在本实用新型的低位热回收用于褐煤干燥的装置中,脱氨塔1与第一余热回收器601之间还设有脱氨塔塔釜酚水泵4和酚水三级换热器5。脱氨塔塔釜酚水泵4用于将来自所述脱氨塔1的塔釜的脱氨酚水13泵入酚水三级换热器5。设置酚水三级换热器5使得脱氨酚水13与来自煤气水分离工序的酚水14换热。

[0044]

在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在脱氨塔1塔釜和第一余热回收器601之间增加至少一个酚水三级换热器14。该酚水三级换热器14可以利用200℃左右的脱氨塔塔釜酚水的热能,将来自煤气水分离单元的酚水预热。同时,200℃左右的脱氨塔塔釜酚水的温度降至约130

‑

160℃。降温至130

‑

160℃的脱氨塔塔釜酚水的低温热

能依然可以被后续的第一余热回收器加以利用。

[0045]

在本实用新型的低位热回收用于褐煤干燥的装置中,气化废热锅炉10与第二余热回收器602之间还设有煤气水换热器3。设置煤气水换热器3使得来自煤气水分离工序的气化废热锅炉10的含尘煤气水与来自煤气水分离工序的除去尘和油的煤气水15进行换热。

[0046]

在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在气化废热锅炉10和第二余热回收器602之间增加至少一个煤气水换热器3。该煤气水换热器3可以利用180℃左右的含尘煤气水的热能,将来自煤气水分离单元的除去尘和油的产品煤气水15预热。同时,180℃左右的含尘煤气水的温度降至约136℃。降温至136℃的含尘煤气水的低温热能依然可以被后续的第二余热回收器加以利用。

[0047]

在本实用新型的低位热回收用于褐煤干燥的装置中,脱氨塔1与第三余热回收器603之间还设有分液罐2。分液罐2使得来自脱氨塔1的塔顶的含氨水蒸气12冷凝,以形成氨凝液20;氨凝液20通入第三余热回收器603。

[0048]

在本实用新型所述的低位热回收用于褐煤干燥的装置中,可以在脱氨塔1塔顶和第三余热回收器603之间增加至少一个分液罐2。该分液罐2可以对脱氨塔1的塔顶的140℃左右的含氨水蒸气12进行冷凝以形成125℃左右的氨凝液20。

[0049]

在本实用新型所述的低位热回收用于褐煤干燥的装置中,优选地,经过第一余热回收器601的脱氨酚水进入脱氨酚水冷却器9,经冷却后进入萃取塔;经过第二余热回收器602的含尘煤气水进入含尘煤气水冷却器8,经冷却后进入含尘煤气水膨胀器;经过第三余热回收器603的氨凝液进入氨凝液冷却器7,经冷却后进入氨凝液分油罐。

[0050]

实施例1

[0051]

某煤制天然气公司产能13.3亿m3,低位热回收用于褐煤干燥的工艺流程如下:

[0052]

136℃、836t/h的含尘煤气水进入余热回收器管程,与壳程的60~90℃的冷凝液进行换热,产生105℃、0.12mpa的低压蒸汽。130℃、700t/h的酚水进入余热回收器管程,与壳程的60~90℃的冷凝液进行换热,产生105℃、0.12mpa的低压蒸汽。125℃、100t/h的一级氨凝液进入余热回收器管程,与壳程的60~90℃的冷凝液进行换热,产生105℃、0.12mpa的低压蒸汽。所产低压蒸汽混合后进入盘式褐煤干燥机,对粉状褐煤进行干燥。经干燥机的低压蒸汽冷凝液返回冷凝液精制站。

[0053]

褐煤干燥前的全水为31.6%,热值为13.26mj/kg。褐煤干燥后的全水为16.7%,热值为17.48mj/kg。

[0054]

该实施例回收热量156391200kj/h,可干燥褐煤402.4t/h,减少循环水3723.6t/h,相应减少二氧化碳、二氧化硫、氮氧化物等排放。

[0055]

上述实施例仅为本实用新型的优选实施方式之一,不应当用于限制本实用新型的保护范围,但凡在本实用新型的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本实用新型一致的,均应当包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1