一种带有金属陶瓷发热体的胆内液体热交换器的制作方法

1.本申请涉及快速加热器的领域,尤其是涉及一种带有金属陶瓷发热体的胆内液体热交换器。

背景技术:

2.现有的mch金属陶瓷发热体具有发热快、高热传导、高绝缘、高节能、高温下无明火、极佳的水电分离、不易结水垢等极佳的电器特性,但是限制其投入商用的不足之处在于,金属陶瓷的比热容大,热惯性大,实验测得,常温水和沸水的比热容均接近为4210j/kg﹒k,金属陶瓷的比热容在22

°

c为7790.1 j/kg﹒k,在427

°

时为11482.2j/kg﹒k,在727

°

c时为12239.9 j/kg﹒k,显然,在高温下,金属陶瓷的比热达到了水的数倍,在断电后金属陶瓷发热体内部的热量继续向表面扩散,使得mch金属陶瓷发热体表面温度继续往上升,按实验数据,在发热体表温100℃时断电,表温最高会升到200℃左右;在表温200℃时断电,表温最高会升到350℃左右。由于mch金属陶瓷发热体升温速率非常快,10秒内可升温200℃,若没有高灵敏的断电装置,发热体表面最高温度可达500℃以上,其带来的高温容易对电器设备中密封件或导线的绝缘层等组件造成不可逆损害,从而导致安全隐患。综上,mch金属陶瓷发热体的热惯性问题一直无法克服,致使问世以来,一直无法应用在家电液体加热领域上。

技术实现要素:

3.为了提高mch的温度监测灵敏度以防止mch过热干烧,本申请提供一种带有金属陶瓷发热体的胆内液体热交换器。

4.本申请提供的一种带有金属陶瓷发热体的胆内液体热交换器,采用如下的技术方案:

5.一种带有金属陶瓷发热体的胆内液体热交换器,包括耐高温传热外壳和金属陶瓷发热体,所述耐高温传热外壳设有供液体通过的内流腔,所述金属陶瓷发热体包括一体连接的发热段和过热缓冲段,所述发热段位于内流腔中且发热功率额定,所述耐高温传热外壳由一体连接的外壳主体和无孔传热部组成,所述过热缓冲段组装于外壳主体上,所述无孔传热部的内侧面热接触于发热段,所述无孔传热部的外侧面安装有温度开关,所述温度开关基于无孔传热部的温度是否超过温度阈值以控制金属陶瓷发热体通断电。

6.通过采用上述技术方案,当液体流入内流腔时,液体与发热段进行热交换,由于金属陶瓷发热体具有较高的热惯性,也就是说温度的变化相比于电流的变化具有滞后性,因此通常不采用控制电流改变发热温度的方法。由于热交换速率与温度差相关,因此当内流腔中液体流速越高时,液流的平均换热速率就越快,因此在本方案中采取的做法是,发热段保持额定的发热功率,再通过改变内流腔中液流的流速以实现对出液温度的调节。

7.为了实现液体即热即用,通常金属陶瓷发热体的发热功率会设置较高,如2kw的功率,在该高加热功率下,一旦液流速度变慢甚至断流容易使得液体快速沸腾,沸腾将会产生大量的蒸汽,蒸汽将会减小金属陶瓷发热体和液流的接触面积,进一步加剧金属陶瓷发热

体的温度上升,从而导致干烧的发生。因此在本液体热交换器中,外壳由陶瓷材料制成,陶瓷材料具有耐高温且传热效率高的特点。无孔传热部与发热段进行热接触,能够将发热段的热量快速传导到温度开关上,因此该结构具有对热检测高灵敏度的特点。当温度开关测得发热段过热时,温度开关控制发热段断电,阻止热量的进一步产生,防止金属陶瓷发热体过温导致内部液体剧烈沸腾而发生干烧,从而避免发生干烧导致液体热交换器整体过热而影响外部设备。

8.目前,在相关的液体加热器产品中,有的出于成本考虑,使用塑料材质作为发热器的外壳,并在外壳上穿孔以使得测温件探入内流腔中以对发热体进行测温。但是对于金属陶瓷发热体这种发热体而言,其高功率和高热惯性导致其在发生干烧时会上升一定的温度,容易导致塑料壳体发生熔化。此外,在塑料壳体上开孔,一方面会使得塑料壳体的机械强度降低,另一方面还需要增加橡胶圈这一类密封件的使用,由于金属陶瓷发热体具有高温的特点,密封件在长期受热下容易发生老化,影响产品的寿命。

9.在本方案中,采用高熔点、高传热效率的材料制成耐高温传热外壳,由于无孔传热部与金属陶瓷发热体和温度开关同时抵接,能够快速将热量传递到温度开关,使得温度开关能够高灵敏地被触发以使得金属陶瓷发热体断电,从而防止金属陶瓷发热体过热干烧。

10.由于金属陶瓷发热体与耐高温传热外壳组装连接,因此其连接处通常需要添加密封件进行液密处理,以防止内流腔中的液体向外渗出。同时,密封件将会对金属陶瓷发热体产生支撑效果。该组装式设计相比于壳体和发热体的一体连接式设计,有利于后期对部件进行更换和维护,同时也有利于加工生产。

11.过热缓冲段同样有陶瓷材料制成,其内部不设置有发热电路,因此金属陶瓷发热体在使用过程中并不主动发热,且在发热段的温度传递到过热缓冲段上时,液流也将会将过热缓冲段的热量快速带走,从而使得过热缓冲段的温度和连于过热缓冲段的发热段一端的温度保持在一个较低的水准。当金属陶瓷发热体温度快速升高而发生干烧时,在发生断电之后金属陶瓷发热体还有一段升温的过程,由于陶瓷材料的热惯性较大,因此过热缓冲段的温度升高较慢且升高幅度小,避免过热缓冲段与壳体连接处的密封件过热发生熔化。

12.由于过热缓冲段与发热段一体连接且均为陶瓷材料制成,温度在过热缓冲段到发热段之间连续变化,避免了温度骤变发生陶瓷断裂的现象。如果使用其它的高隔热材料来替代陶瓷材料,则会导致过热缓冲段和发热段之间需要胶水或其它固定件进行连接,不仅结构更为复杂,且连接处的胶水在长期受热下会有老化或熔化或导热性质变差的风险。

13.优选的,所述耐高温传热壳体为陶瓷壳体或不锈钢壳体或铜合金壳体。

14.通过采用上述技术方案,在有些相关的液体加热器产品中,有的出于实现壳体的高强度和高导热性而考虑,使用不锈钢等金属材料作为发热器的外壳,但是对于金属而言,其在固液截面存在着一个能够结垢的电化学能场,即偶电场,偶电场是由两种不同的、相对接触且各有着不同电极电位的物质形成,对于水系统管道、设备器壁电位的高低正负,受器壁材料性质和所处环境情况的影响;水的电位受器壁电位、水的温度和水中离子电荷量的影响。它们的电位差别越大,偶电层电位势差就越大,偶电层能场的能量也越大,而且总是在器壁一侧形成负极电位,当有矿物溶质离子吸附时产生结垢。从钙离子和碳酸根例子的电性符号上可以看出,当这些带电离子或离子团在水流或热扩散的带动下,进入偶电层引力范围时,偶电层的狭窄距离(10~60nm)和相对较高的电位差[(0.01~0.1)+x]伏特及约0.2

伏特/立方米的电荷面密度,会使正负离子在偶电层相对,并使趋阳电性离子的电子让给一个邻近的趋阴电性离子(或分子),然后它们就排列成一个晶体,并逐渐形成结晶垢层。因此,结垢主要是由于水中有带电的矿物溶质离子和偶电层电位势差所形成的电化学能场的存在而产生的。结垢的导热系数的大约是不锈钢的4%~5%左右,当结垢过厚时,将会导致发热体的热量难以及时传递到金属外壳上,使得温度开关对发热体的干烧反应过慢。另外,在长期使用下,金属结垢会逐渐变厚,如果不加以清理,还会影响水质。如果为了方便日常清理,则又需要增添额外的结构。因此,金属材料作为高熔点、高传热效率的材料,能够作为本方案的耐高温传热壳体,在使用时需要附上防水垢或便于清水垢的结构,比如在金属外壳的内壁上涂上防水垢的涂料。

[0015]

对于陶瓷制成的耐高温传热外壳而言,其在检测金属陶瓷发热体干烧时具有独特的优势,一方面它中性的表面特性,使其水垢的吸附能力大大降低,在日常的高速液流作用下即可实现自洁。另外,陶瓷本身即为高温烧结而成,具有良好的耐高温能力,能够在金属陶瓷发热体断电后产生的高温峰值下不发生损坏。

[0016]

优选的,所述外壳主体的侧面在靠近过热缓冲段的位置设置有入液口,所述外壳主体的侧面在远离过热缓冲段的位置设置有出液口,所述发热段沿由入液口向出液口的方向设置。

[0017]

通过采用上述技术方案,入液口在向内流腔通入液体时,由于液体尚未经过加热,因此该部分液体在内流腔中的相对温度最低,具有最好的降温效果,能够有效地对过热缓冲段进行冷却,降低过热缓冲段传递到陶瓷壳体上的热量,从而保护陶瓷壳体和过热缓冲段之间的连接结构。

[0018]

此外,发热段沿入液口朝向出液口的方向设置,使得液体在由入液口朝向出液口方向流动时能够逐渐升温,直至在出液口处达到沸腾,减少了液体在与发热段进行热交换过程中蒸汽的产生。

[0019]

优选的,所述内流腔分为连续设置的液体加热段、热液输出段和气化缓冲段,所述发热段位于液体加热段内,所述入液口连通于液体加热段,所述出液口连通于热液输出段。

[0020]

通过采用上述技术方案,当入液口低处设置,出液口高处设置时,液体在液体加热段内进行加热,在向上的过程中温度逐升高,且直至到液体加热段的顶部在达到沸点。因为液体加热段下部的液体与发热段接触产生的蒸汽较少甚至没有,因此液体加热段下部的液体与加热段良好接触,热传递效率高。

[0021]

由于出液口设置于液体加热段和气化缓冲段之间,因此当液流速度发生波动而使得短暂产生蒸汽时,蒸汽将会被贮存在气化缓冲段中,而不会从出液口中喷出而造成蒸汽夹杂液滴溅射的危险。在液流速度稳定之后,气体缓冲段内的蒸汽将会被液流吸收。

[0022]

优选的,所述金属陶瓷发热体为单端开口的管体,所述金属陶瓷发热体将液体加热段分为内加热流道和外加热流道,所述金属陶瓷发热体背离入液口的侧壁上开设有连通内加热流道和外加热流道的导流孔。

[0023]

通过采用上述技术方案,金属陶瓷发热体的内侧面和外侧面构成两个加热面,提高了金属陶瓷发热体的热交换面积,将液体切分为了内外两部分,加速了金属陶瓷发热体的热交换速度,更快地对液体进行加热,降低了蒸汽产生的风险。

[0024]

优选的,所述金属陶瓷发热体为实心柱状体。

[0025]

通过采用上述技术方案,金属陶瓷发热体也可以为实心柱状体,这样金属陶瓷发热体可以设计成较低的直径型号。

[0026]

优选的,所述发热段包括传热陶瓷体和设置于传热陶瓷体内部的发热电路,所述过热缓冲段包括阻热陶瓷体和穿设于阻热陶瓷体内的供电线,所述供电线电性连接于发热电路。

[0027]

优选的,所述外壳主体开设有穿出通孔,所述过热缓冲段穿设于穿出通孔,所述穿出通孔内设置有固定连接外壳主体和过热缓冲段的密封件。

[0028]

优选的,所述密封件为方块状的塞体,所述过热缓冲段穿设于密封件,所述穿出通孔为方孔,所述密封件安装于穿出通孔内并与穿出通孔过盈配合。

[0029]

优选的,所述密封件为圆柱状的塞体,所述过热缓冲段穿设于密封件,所述穿出通孔为圆孔,所述密封件安装于穿出通孔内并与穿出通孔过盈配合。

[0030]

通过采用上述技术方案,过盈配合使得密封件和金属陶瓷发热体、穿出通孔的孔壁和密封胶紧密接触,产生较强的摩擦力和密封性。

[0031]

优选的,所述密封件的侧壁设置有密封环槽,所述穿出通孔的内壁设置有环形凸棱,所述环形凸棱卡接于密封环槽内。

[0032]

通过采用上述技术方案,当内流腔内液压较大时,环形凸棱将会被抵紧在密封环槽的槽壁上,从而提高液密性。

[0033]

优选的,所述密封件为硅胶塞或橡胶塞。

[0034]

优选的,所述密封件和穿出通孔的孔壁之间填充有胶体。

[0035]

通过采用上述技术方案,胶水进一步提高了密封件对穿出通孔的密封性。

[0036]

优选的,所述胶体为环氧树脂胶。

[0037]

优选的,所述外壳主体呈圆柱状或方块状。优选的,所述穿出通孔设置于外壳主体的端面,所述过热缓冲段呈圆柱状设置。

[0038]

优选的,所述无孔传热部呈平板状,所述外壳主体的侧面设有容纳无孔传热部的开口,所述无孔传热部的边缘与外壳主体一体连接并封闭开口,所述温度开关抵接于无孔传热部上。

[0039]

通过采用上述技术方案,无孔传热部与外壳主体配合构成统一的整体,可以在生产过程中一体成型,提高了外壳的整体结构强度,同时节省了密封件的使用。

[0040]

优选的,所述耐高温传热外壳为氧化铝陶瓷壳体。

[0041]

优选的,所述气化缓冲段处的壳体内部安装有液温传感器。

附图说明

[0042]

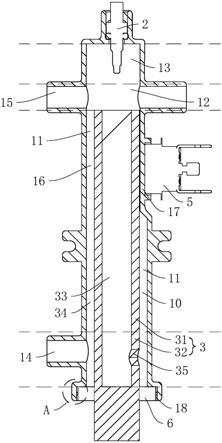

图1是本申请实施例中一种带有金属陶瓷发热体的胆内液体热交换器的整体示意图;

[0043]

图2是本申请实施例中一种带有金属陶瓷发热体的胆内液体热交换器的剖视图;

[0044]

图3是图2中a处的放大图。

[0045]

附图标记说明:

[0046]

1、耐高温传热外壳;10、内流腔;11、液体加热段;12、热液输出段;13、气化缓冲段;14、入液口;15、出液口;16、过温检测区;171、外壳主体;172、无孔传热部;18、穿出通孔;19、

环形凸棱;

[0047]

2、液温传感器;

[0048]

3、金属陶瓷发热体;31、发热段;32、过热缓冲段;33、内加热流道;34、外加热流道;35、导流孔;

[0049]

5、温度开关;6、密封件;61、密封环槽。

具体实施方式

[0050]

以下结合附图1

‑

3,对本申请作进一步详细说明。

[0051]

本申请实施例公开一种带有金属陶瓷发热体的胆内液体热交换器。参照图1和图2,包括耐高温传热外壳1和金属陶瓷发热体3,该耐高温传热外壳1设有供液体通过的内流腔10,金属陶瓷发热体3设置于内流腔10中用于加热内流腔10中的液体,在本实施例中,被加热液体以水为例但不限于水。

[0052]

耐高温传热外壳1由高熔点、高传热效率的材料制成,该种材料可以但不限于为陶瓷材料、不锈钢材料或铜合金材料,但凡高导热性且耐压耐高温的材料均可,优选的,在本实施例中该种材料为氧化铝陶瓷材料。耐高温传热外壳1的形状可设计为方块状、圆柱状或其它形状,在本实施例中,耐高温传热外壳1由一体连接的外壳主体171和无孔传热部172组成,外壳主体171呈圆柱状,且在使用时需要将轴线转动至竖向。无孔传热部172呈平板状,外壳主体171的侧面设有容纳无孔传热部172的开口,无孔传热部172的边缘与外壳主体171一体连接以封闭开口。

[0053]

金属陶瓷发热体3包括一体连接的发热段31和过热缓冲段32,发热段31包括传热陶瓷体和设置于传热陶瓷体内部的发热电路,过热缓冲段32包括阻热陶瓷体和穿设于阻热陶瓷体内的供电线,供电线电性连接于发热电路。在生产过程中,传热陶瓷体和阻热陶瓷体一体烧结而成。具体的,发热电路为使用钨、钼、钼、锰等高熔点金属发热电阻浆料印刷于92~96%的氧化铝流延陶瓷生坯上,并通过4~8%的烧结助剂以多层叠合而成,传热陶瓷体通常为在1500~1600℃的高温下与发热电路共烧成一体的氧化铝陶瓷,阻热陶瓷体可以由热传导系数更小的材料烧成。由于阻热陶瓷体具有一定长度,且同样的,阻热陶瓷体的比热容和传热陶瓷体接近,阻热陶瓷体能够较好地吸收传热陶瓷体传递过来的热量,以避免过热缓冲段和耐高温传热外壳的连接件被烧坏,可选的,为了提高对该连接件的保护能力,过热缓冲段32在设计时可以适当延长。

[0054]

无孔传热部172的内侧面热接触于发热段31,无孔传热部172的外侧面安装有温度开关5,温度开关5安装在金属陶瓷发热体3的供电电路上,用于控制金属陶瓷发热体3的通断电,温度开关5基于无孔传热部172的温度是否超过温度阈值以控制金属陶瓷发热体3通断电。在本实施例中,温度开关5可以为ksd301温度开关,也可以为保险丝,或其为它类型的温度开关,只要该温度开关5能够在测得温度超过温度阈值后断电即可。举个例子,当无孔传热部172的温度超过温度阈值后,保险丝熔断以致使金属陶瓷发热体3断电。

[0055]

可选的,金属陶瓷发热体3可以为空心方柱状、实心方柱状、空心圆柱状、实心圆柱状、方管状、圆管状、多平行柱状、带隙的多层平行板状等多种形状,但凡与液流有较大的接触面积的形状均可。在本实施例中,金属陶瓷发热体3为中空且单端开口的圆管状物体,且金属陶瓷发热体3的壁上开设有连通金属陶瓷发热体3内部和外部的导流孔35。

[0056]

外壳主体171的端面上开设有穿出通孔18,穿出通孔18与内流腔10相连通,过热缓冲段32穿设于穿出通孔18中,且穿出通孔18内设置有固定连接外壳主体171和过热缓冲段32的密封件6。在一种可行的实施方式中,穿出通孔18为圆孔,密封件6为与穿出通孔18相适配的圆柱状的塞体,过热缓冲段32穿设于密封件6中,密封件6安装于穿出通孔18内并与穿出通孔18过盈配合。在另一种可行的实施例中,穿出通孔18为方孔,密封件6为与穿出通孔18相适配的方块状的塞体,过热缓冲段32穿设于密封件6中,密封件6安装于穿出通孔18内并与穿出通孔18过盈配合密封件6可以为橡胶塞、硅胶塞或其它材料制成的塞体,但凡该材料具有一定弹性以使得塞入穿出通孔18后能与孔壁相挤压即可。可选的,密封件6与穿出通孔18的孔壁之间胶水,该胶水可以但不限于为食品级的环氧树脂胶,但凡在规定剂量内对人体无害的胶水均可。

[0057]

特别的,为了加强密封件6的密封效果,参照图3,密封件6的侧壁设置有密封环槽61,穿出通孔18的内壁设置有环形凸棱19,环形凸棱19与密封件6一体连接,环形凸棱19的形状与密封环槽61相适配且卡接于密封环槽61内。

[0058]

内流腔10分为连续设置的液体加热段11、热液输出段12和气化缓冲段13,在使用时,将液体加热段11置于低处且气化缓冲段13置于高处以进行使用。发热段31位于液体加热段11内,过热缓冲段32组装于外壳主体171上且一部分穿入液体加热段11内与发热段31相连。外壳主体171的侧面在靠近过热缓冲段32的位置设置有入液口14,外壳主体171的侧面在远离过热缓冲段32的位置设置有出液口15,发热段31沿由入液口14向出液口15的方向设置,在本实施例中,发热段31与外壳主体171同轴设置。入液口14连通于液体加热段11,出液口15连通于热液输出段12。

[0059]

金属陶瓷发热体3将液体加热段11分为内加热流道33和外加热流道34,导流孔35连通内加热流道33和外加热流道34,在本实施例中,导流孔35开设于金属陶瓷发热体3背离入液口14的侧壁上。

[0060]

此外,气化缓冲段13处的外壳主体171内部安装有液温传感器2,用于检测气化缓冲段13和热液输出段12液体的温度。入液口14处通常安装有用于控制入液流速的阀体,液温传感器2连有控制器,人们可以向控制器输入不同的参数,以设定不同的预设可调温度。当液温传感器2所测温度高于预设可调温度时,控制器控制阀体提高入液口14的入液速度;当液温传感器2所测温度低于预设可调温度时,控制器控制阀体降低入液口14的入液速度。

[0061]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1