应用于薄型均温板的复合式毛细结构的制作方法

1.本发明系关于一种应用于薄型均温板的复合式毛细结构,尤其是指一种多孔隙金属毛细结构和金属基板沟槽侧壁之间形成一间隙而构成一种高效率输送液相工作流体的复合式毛细结构。

背景技术:

2.毛细结构的吸水能力是一般均温板元件设计的重要参数,高渗透率的毛细结构对于液相工作流体具有较高的传输能力,有利于于液相工作流体的蒸发和冷凝回流,从而提高均温板元件的传热性能。当均温板元件的厚度越薄时,上下盖板的容置空间变小,为了维持足够的气相工作流体的流动空间,也限制了毛细结构的厚度。

3.当毛细结构厚度越薄,其承载液相工作流体的量就越少,毛细极限值也随的降低。液相工作流体从远端冷凝区回流到蒸发区的速度也慢,进而影响了薄型均温板的热传导功能及解热功率。

4.目前,元件厚度小于0.8mm的超薄均温板,都是以铺置铜网做为毛细结构。在许多超薄均温板的设计应用中,为了弥补铜网本身毛细力的不足,还加铺了一条或多条编织网来局部的补强其对液相工作流体的输送能力。目前产业上实现量产的超薄均温板皆在0.3mm以上。一旦均温板的元件厚度低于0.3mm时,铜网毛细结构将面临毛细极限的问题,在制作工艺上加铺编织网难度亦高,而且此问题随着元件厚度的降低而越加严重。产业界急需一种同时能满足功效以及制程要求的新型毛细结构,来解决目前超薄均温板元件因厚度降低及铜网毛细极限造成液相工作流体输送速度及携带量不足的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种应用于薄型均温板的复合式毛细结构,其能利用指向性液相流的设计,在多孔隙金属毛细结构和金属基板沟槽侧壁之间形成一定的间隙,而在超薄均温板的金属基板的表面形成一种能携带更多液相工作流体并快速输送的高效复合式毛细结构,加快薄形均温板元件中液相工作流体从冷凝区输送至蒸发区的流动速度,进而提升了薄型均温板元件的传热及解热功效。

6.为实现上述目的,本发明公开了一种应用于薄型均温板的复合式毛细结构,其特征在于包含有:

7.一第一金属片材,具有一沟槽结构,该沟槽结构具有一沟槽底面和两沟槽侧壁;以及

8.一多孔隙金属毛细结构,连续性地形成于该沟槽结构内,该多孔隙金属毛细结构具有:

9.一上表面,具有一中间凹陷区和两边缘突起区;

10.一下表面,贴附于该沟槽底面;以及

11.两侧表面,自该上表面向该下表面逐渐内缩,该些侧表面和该些沟槽侧壁之间具

有一侧壁间隙。

12.其中,该沟槽结构为一长条型沟槽结构,该长条型沟槽结构的深度介于0.05 mm~0.50mm之间,该长条型沟槽的结构长度至少为30mm,且该长条型沟槽的结构宽度介于1.0mm~3.0mm之间。

13.其中,进一步包含有一蒸发区和一远端冷凝区,其中该长条型沟槽结构的一端指向该蒸发区,该长条型沟槽结构的另一端指向该远端冷凝区。

14.其中,该多孔隙金属毛细结构进一步分为一第一毛细结构和一第二毛细结构,该第一毛细结构设置于该蒸发区,且该第一毛细结构的孔隙率大于该第二毛细结构的孔隙率。

15.其中,该多孔隙金属毛细结构的上表面的宽度大于下表面的宽度,该多孔隙金属毛细结构的上表面的宽度大于一个侧壁间隙的三倍宽度。

16.其中,该多孔隙金属毛细结构的上表面和该沟槽侧壁之间距离介于10um~ 200um之间。

17.其中,该沟槽结构上进一步设置有多个支撑柱,该多孔隙金属毛细结构进一步有多个穿孔对应该些支撑柱,且该些支撑柱和该多孔隙金属毛细结构之间具有一穿孔间隙。

18.其中,该多孔隙金属毛细结构为一铜粉末烧结的毛细结构,该铜粉末烧结的毛细结构为一浆料经印刷、烘干、裂解和烧结工艺所制成,该浆料包含有多个金属铜粉末以及一聚合物胶体。

19.其中,该多孔隙金属毛细结构为一粉末烧结的毛细结构,该粉末烧结的毛细结构包含有多个由铜氧化物粉末烧结形成的链状铜构件和多个由铜粉末烧结形成的类球状铜构件,该些链状铜构件相互结合,该些类球状铜构件散布于该些链状铜构件之间,多个孔隙形成于该些链状铜构件及该些类球状铜构件之间。

20.其中,该粉末烧结毛细结构为一浆料经印刷、烘干、裂解和烧结工艺所制成,该浆料包含有多个金属铜粉末、多个铜氧化物粉末以及一聚合物胶体。

21.由此,本发明利用了在多孔隙金属毛细结构与基板沟槽之间形成微小间隔,而形成粉末烧结毛细结构与侧边间隙的沟槽毛细结构结合为一体的复合毛细结构,加快液相工作流体携载量及输送速度。

22.综上所述,本发明提供的复合式毛细结构,利用多孔隙金属毛细结构和沟槽侧壁之间的侧壁间隙来形成复合式毛细结构,使得液相工作流体的携带量增加并加快液相工作流体由远端冷凝区往蒸发区的输送速度,进行提升了薄型均温板元件的热传导能力及解热功率。

附图说明

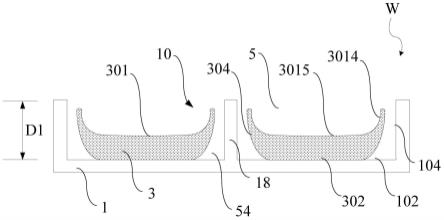

23.图1绘示本发明一具体实施例中复合式毛细结构的直剖面示意图;

24.图2绘示图1具体实施例的复合式毛细结构的俯瞰示意图;

25.图3绘示多孔隙金属毛细结构的结构尺寸示意图;

26.图4绘示本发明一具体实施例中多孔隙金属毛细结构的示意图;

27.图5绘示第一毛细结构和第二毛细结构的横剖面示意图;

28.图6绘示本发明另一具体实施例中复合式毛细结构的俯瞰示意图;

29.图7绘示本发明一具体实施例中液相工作流体及气相工作流体的示意图;

30.图8绘示本发明一具体实施例中液相工作流体流向的示意图。

具体实施方式

31.为了让本发明的优点,精神与特征可以更容易且明确地了解,后续将以具体实施例并参照所附图式进行详述与讨论。需注意的是,这些具体实施例仅为本发明代表性的具体实施例,其中所举例的特定方法、装置、条件、材质等并非用以限定本发明或对应的具体实施例。又,图中垂直方向、水平方向和各元件仅系用于表达其相对位置,且未按其实际比例绘述,合先叙明。

32.请参阅图1和图2。图1和图2绘示本发明一具体实施例中具毛细结构的薄型均温板的剖面示意图和俯瞰示意图。本发明提供一种应用于薄型均温板的复合式毛细结构w,包含有一第一金属片材1、一多孔隙金属毛细结构3。第一金属片材1具有一个或多个沟槽结构10,沟槽结构10具有一个沟槽底面102和两个沟槽侧壁104。多孔隙金属毛细结构3连续性地形成于沟槽结构10内,多孔隙金属毛细结构3具有一上表面301、一下表面302和两个侧表面304。上表面301具有一中间凹陷区3015 和两个边缘突起区3014。下表面302贴附并固着于沟槽底面102。侧表面304自侧表面304与上表面301连接处朝向侧表面304与下表面302连接处逐渐内缩,侧表面304 和对应的沟槽侧壁104之间具有一侧壁间隙54。

33.多个沟槽结构10可以是被一个到多个支撑墙体18所隔开。支撑墙体18同时隔绝邻近的两个沟槽结构10液相工作流体直接的交换,而必须绕开支撑墙体18才能连通。

34.侧壁间隙54向下向内渐缩;侧表面304和高起的边缘突起区3014使多孔隙金属毛细结构3的横剖面像是一个船型结构。于实际应用中,该船型多孔隙金属毛细结构3上表面301中间凹陷区3015和两边缘突起区3014所形成的曲面的曲率越大则毛细力越佳。

35.一具体实施例中,沟槽结构10为一长条型沟槽结构10,长条型沟槽结构10深度d1可介于0.05mm~0.50mm之间,以使得多孔隙金属毛细结构3的厚度可以控制在0.02mm~0.2mm之间。长条型沟槽结构10可由一金属片材经蚀刻方式制成。长条型沟槽结构10长度d2至少为30mm,长条型沟槽结构10宽度d3介于1.0mm~3.0mm 之间。

36.请参阅图3。图3系复合式毛细结构的结构尺寸示意图。多孔隙金属毛细结构3 的上表面301的宽度d4大于下表面302的宽度d5,多孔隙金属毛细结构3的上表面 301的宽度d4大于一个侧壁间隙54宽度d6的四倍。此处所述的侧壁间隙54是指自上方俯瞰第一金属片材1时所目视道的间隙宽度,也就是上表面301的边缘与沟槽侧壁104的最近距离。边缘突起区3014对应的多孔隙金属毛细结构3的高度d7高于中间凹陷区3015对应的该多孔隙金属毛细结构3的高度d8。

37.多孔隙金属毛细结构3的边缘突起区3014和沟槽侧壁104之间距离,也是侧壁间隙54最小宽度d6,介于10um~200um之间。多孔隙金属毛细结构3的下表面302和沟槽侧壁之间距离,也是侧壁间隙54最大宽度d9,介于20um~300um之间。d6及d9 的宽度决定了侧壁间隙沟槽内的液相工作流体承载量。

38.本发明的复合式毛细结构w是由船型的多孔隙金属毛细结构3与长条型沟槽结构10以及侧壁间隙54所构成的。侧壁间隙54的通道与船型的多孔隙金属毛细结构3 形成的互补作用,共同做为薄型均温板内液相工作流体的输送渠道。由于侧壁间隙54是一长条微细

沟槽形状,具有良好的液相工作流体渗透率,加上多孔隙金属毛细结构3具良好的毛细压差,合力将液相工作流体快速输送至蒸发区。

39.于实际应用中,本发明复合式毛细结构中的多孔隙金属毛细结构3是以粉末烧结方式而形成。或者,多孔隙金属毛细结构3是以一金属浆料铺置于金属长条型沟槽结构10中,然后经过烘干,裂解及烧结工艺而形成的。

40.请参阅图2、图4和图5。图4绘示本发明一具体实施例中多孔隙金属毛细结构的示意图;图5绘示第一毛细结构和第二毛细结构的横剖面示意图。多孔隙金属毛细结构3系为铜粉末烧结毛细结构,多孔隙金属毛细结构3包含有多个链状铜构件 37和多个类球状铜构件38,链状铜构件37相互连结,类球状铜构件38散布于链状铜构件37之间,多个孔隙形成于该等链状铜构件及该等类球状铜构件之间。于一具体实施例中,类球状铜构件38的平均直径大于链状铜构件37的平均直径。

41.于一具体实施例中,多孔隙金属毛细结构3为一浆料经印刷工艺、烘干工艺、裂解工艺和烧结工艺所制成,浆料包含有一聚合物胶体、多个金属铜颗粒和多个铜氧化物颗粒。浆料藉由钢板印刷或网版印刷被铺设到沟槽结构10当中。由于浆料的流变性,此时浆料会均匀铺满沟槽结构10,覆盖掉沟槽底面102并且碰触到沟槽侧壁104。

42.浆料经烘干后去除溶剂形成一固化物,聚合物胶体附着于金属铜粉末和铜氧化物粉末之间。固化物内的聚合物在裂解工艺中气化并被排除,在金属铜粉末和铜氧化物粉末之间留下孔洞。实际应用时,烧结工艺温度控制在700~900度c之间,并且在严格控制的氮氢混合还原气氛下进行,而形成了包含有船型多孔隙金属毛细结构3以及侧壁间隙54的复合型毛细结构w。

43.于一实施例中,浆料中含有的金属铜粉末的平均粒径d50约为10um~53um 之间。或者在另一实施例中,浆料中含有的金属铜粉末的平均粒径d50约为10um~ 30um之间。

44.铜氧化物粉末的平均例径约为0.5um~5um,尤其可以是多角形晶体的氧化亚铜粉末。

45.浆料铺置在沟槽结构10中,经烘干及裂解工艺后再于氮氢混合气氛下进行还原烧结工艺。烧结后金属铜粉末形成类球状铜构件38,铜氧化物粉末则还原烧结并拉伸形成链状铜构件37。还原的铜氧化物粉末在前述孔洞中沿着类球状铜构件 38拉伸,固化后形成彼此交错的链状铜构件37和类球状铜构件38。

46.复合式毛细结构w进一步可分为一蒸发区w1和一远端冷凝区w2。长条型沟槽结构10的一端指向蒸发区w1,长条型沟槽结构10的另一端指向远端冷凝区w2。多孔隙金属毛细结构3进一步分为一第一毛细结构31和一第二毛细结构32。第一毛细结构31设置于蒸发区w1,第二毛细结构32不设置于蒸发区w1,第二毛细结构32设置于蒸发区w1以外的地方,尤其是远端冷凝区w2。

47.第一毛细结构31和第二毛细结构32为连续性结构,且第一毛细结构与第二毛细结构具有不同的孔隙率。于一具体实施例中,第一毛细结构31的孔隙率大于第二毛细结构32。第一毛细结构31的孔径大于第二毛细结构32的孔径。第一毛细结构31的平均粒径大于第二毛细结构32的平均粒径。尤其,第一毛细结构31的类球状铜构件38的平均粒径大于第二毛细结构32的类球状铜构件38的平均粒径。

48.第一毛细结构31的平均粒径大有利于液相工作流体沸腾时在表面形成较大面积

的水薄膜而蒸发,进而降低热阻,蒸发成气相工作流体的速度较快;相对来说,第二毛细结构32的平均粒径小则有利于提升输送液相工作流体的毛细力,使液相工作流体的流动速度加快。因此,第一毛细结构31设置于蒸发区w1较有助于液相转成气相工作流体,第二毛细结构32设置于其他部分有助于液相工作流体回冷凝端回流至蒸发端。

49.请参阅图6。图6是本发明另一具体实施例中复合式毛细结构的俯瞰示意图。沟槽结构10上进一步设置有多个支撑柱19,多孔隙金属毛细结构3进一步有多个穿孔39对应多个支撑柱19,且多个支撑柱19和多孔隙金属毛细结构3之间具有一穿孔间隙59。支撑墙体18和支撑柱19用于支撑第一金属片材1和第二金属片材的空间,支撑柱19尤其用于在不便设置支撑墙体18的蒸发区w1和远端冷凝区w2当中,作为蒸发区w1和远端冷凝区w2的主要支撑元件。在穿孔间隙59处,多孔隙金属毛细结构3的侧表面同样是从上向下渐缩。

50.请参阅图7和图8。图7绘示本发明一具体实施例中液相工作流体及气相工作流体的示意图;图8绘示本发明一具体实施例中液相工作流体流向的示意图。第一金属片材和复合式毛细结构3上装设第二金属片材时可形成薄型均温板元件。此时可灌注液相工作流体70至薄型均温板元件内。液相工作流体70会吸附于多孔隙金属毛细结构3之内及侧壁间隙54之中。侧壁间隙54中液相工作流体70的水位可能会高于多孔隙金属毛细结构3之内液相工作流体70的平均水位。

51.实际运作时,侧壁间隙54中的液相工作流体70和多孔隙金属毛细结构3之内的液相工作流体70朝向相同方向前进(图8箭头方向)。但是侧壁间隙54中的流体阻力较小,液相工作流体70流动速度较快;多孔隙金属毛细结构3之内的流体阻力较大,液相工作流体70流动速度较慢。侧壁间隙54中的液相工作流体70也可以补充至多孔隙金属毛细结构3内。

52.本发明的复合式毛细结构在反重力垂直吸水测试中,对于纯水的输送速度可达30mm/sec以上,远比铜网毛细结构的纯水输送速度快上两倍以上。对于薄型均温板元件的毛细力而言,具有显著的效益。

53.综上所述,本发明提供的复合式毛细结构,利用多孔隙金属毛细结构和沟槽侧壁之间的侧壁间隙来形成复合式毛细结构。由于侧壁间隙亦形成了长条型微沟槽毛细作用,对液相工作流体而言有很好的渗透率,同时侧壁间隙的存在也使得液相工作流体的在整个复合毛细结构的携带量增加,并加快液相工作流体由远端冷凝区往蒸发区的输送速度,进而提升了薄型均温板元件的热传导能力及解热功率。

54.藉由以上较佳具体实施例的详述,系希望能更加清楚描述本发明的特征与精神,而并非以上述所揭露的较佳具体实施例来对本发明的范畴加以限制。相反地,其目的是希望能涵盖各种改变及具相等性的安排于本发明所欲申请的专利范围的范畴内。因此,本发明所申请的专利范围的范畴应该根据上述的说明作最宽广的解释,以致使其涵盖所有可能的改变以及具相等性的安排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1