换热器及其制造方法、电控盒以及空调系统与流程

1.本技术涉及空调技术领域,特别是涉及一种换热器及其制造方法、电控盒以及空调系统。

背景技术:

2.换热器广泛地应用于空调系统和其他领域,例如空调系统通常采用换热器作为经济器增加冷凝器出口的过冷度,提高单位质量制冷剂的制冷或制热能力。传统的换热器包括板式换热器,板式换热器是用薄金属板压制成具有一定波纹形状的换热板片,然后叠装,用夹板、螺栓紧固而成的一种换热器。换热板片之间形成通道,制冷剂在通道中流过,实现通过换热板片进行热量交换,由于换热器需要多层叠装的换热板片,导致换热器的体积大。

技术实现要素:

3.本技术提供一种换热器及其制造方法、电控盒以及空调系统,以解决传统板式换热器体积大的技术问题,并降低换热器的加工难度和成本。

4.本技术第一方面提供了一种换热器,该换热器包括:至少两个板体,至少两个板体彼此层叠设置,至少两个板体上分别设置有多个微通道;连接片,连接片夹置于相邻的板体之间,连接片的两侧设置有焊料,焊料用于将连接片与连接片两侧的板体焊接固定。

5.其中,相邻的板体之间的连接片为单层结构,或者相邻的板体之间的连接片为至少两层,其中至少两层连接片之间进一步通过焊料焊接固定。

6.其中,连接片的熔点高于焊料的熔点。

7.其中,连接片为金属箔片。

8.其中,连接片的厚度范围为0.9mm-1.2mm。

9.其中,连接片上的焊料对两侧相邻的板体的覆盖面积不小于两侧相邻的板体的重叠面积的80%。

10.其中,至少两个板体包括第一板体和第二板体,第一板体上设置供第一冷媒流流动的多个第一微通道,第二板体上设置有供第二冷媒流流动的多个第二微通道,第二冷媒流从第一冷媒流吸热,以使得第一冷媒流过冷,或者第一冷媒流从第二冷媒流吸热,以使得第二冷媒流过冷。

11.其中,换热器进一步包括集流管,集流管的管壁上设置有至少两个插孔,板体与插孔对应,并与集流管焊接固定,其中相邻的插孔之间的间距不小于2mm。

12.本技术第二方面提供了一种换热器的制造方法,该方法包括:提供至少两个板体;提供连接片,连接片的两侧设置有焊料;将至少两个板体层叠设置,并将连接片夹置于相邻的板体之间;加热至少两个板体和连接片,以使得焊料将连接片与连接片两侧。

13.本技术第三方面提供了一种电控盒,该电控盒包括盒体和上述任一实施例的换热器,换热器与电控盒相连,换热器用于为电控盒进行散热。

14.本技术第四方面提供了一种空调系统,该空调系统包括压缩机、室外换热器、室内

换热器和如上述任一实施例的换热器,压缩机通过连接管路在室外换热器和室内换热器之间提供循环流动的冷媒流,换热器设置在室外换热器和室内换热器之间,并与连接管路相连通。

15.本技术的有益效果是:区别于现有技术的情况,本技术通过将具有微通道的至少两个板体层叠设置,可有效地降低换热器的体积。进一步,将连接片夹持于两个板体之间,并通过连接片的两侧的焊料将连接片和板体焊接固定,使得焊接工艺简单,焊接可靠性高,且可降低加工成本。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本技术。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,这些附图示出了符合本技术的实施例,并与说明书一起用于说明本技术的技术方案。

18.图1是本技术的空调系统一实施例的示意框图;

19.图2是本技术的空调系统另一实施例中的示意框图;

20.图3是本技术的空调系统另一实施例中的示意框图;

21.图4是本技术的空调系统另一实施例中的示意框图;

22.图5是本技术的换热器的换热主体的一实施例的结构示意图;

23.图6是本技术的换热器的换热主体的另一实施例的结构示意图;

24.图7是本技术的换热器的换热主体的又一实施例的结构示意图;

25.图8是本技术的换热器的换热主体和集流管组件的一实施例的结构示意图;

26.图9是本技术的换热器的换热器主体和集流管组件的另一实施例的结构示意图;

27.图10是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

28.图11是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

29.图12是本技术的换热器的换热主体的另一实施例的结构示意图;

30.图13是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

31.图14是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

32.图15是本技术的换热器的换热主体的另一实施例的结构示意图;

33.图16是图15中第一管体设置平面的立体结构示意图;

34.图17是本技术的换热器的换热主体的另一实施例的结构示意图;

35.图18是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

36.图19是本技术换热器的换热主体的另一实施例的结构示意图;

37.图20是图19中换热器的制造方法的一实施例的流程示意图;

38.图21是本技术的换热器的换热主体和集流管组件的另一实施例的结构示意图;

39.图22是图21中的集流管一实施例的结构示意图;

40.图23是本技术的换热器的另一实施例的结构示意图;

41.图24是图23中的圈b处的截面放大示意图;

42.图25是图23中的散热翅片一实施例的结构示意图;

43.图26是图23中的散热翅片另一实施例的结构示意图;

44.图27是本技术的电控盒的一实施例隐去部分元件后的立体结构示意图;

45.图28是图27中的散热器的一实施例的立体结构示意图;

46.图29是图27中的散热器的另一实施例的立体结构示意图;

47.图30是本技术的散热固定板与散热器一实施例的立体结构示意图;

48.图31是图30中的散热固定板一实施例的平面结构示意图;

49.图32是本技术的散热器与电控盒的另一实施例的剖视结构示意图;

50.图33是本技术的散热器与电控盒的另一实施例的剖视结构示意图;

51.图34是本技术另一实施例中的散热器与电控盒配合的平面结构示意图;

52.图35是本技术的散热器与电控盒配合的另一实施例的剖视结构示意图;

53.图36是图35中的导流板的一实施例的结构示意图;

54.图37是图35中的导流板的另一实施例的结构示意图;

55.图38是图35中的导流板的另一实施例的结构示意图;

56.图39是本技术又一实施例中的散热器与电控盒配合的平面结构示意图;

57.图40是图39中的散热器与电控盒配合的剖视结构示意图;

58.图41是本技术又一实施例中的散热器与电控盒配合的剖视结构示意图;

59.图42是本技术又一实施例中的电控盒隐去部分元件后的立体结构示意图;

60.图43是本技术又一实施例中的电控盒隐去部分元件后的立体结构示意图;

61.图44是本技术又一实施例中的电控盒隐去部分元件后的平面结构示意图;

62.图45是图44中的电控盒的剖视结构示意图

63.图46是本技术的空调系统的另一实施例的结构示意图;

64.图47是图46中的空调系统去掉盒体后的内部结构示意图;

65.图48是图46中的引流套一实施例的结构示意图;

66.图49是图46中的引流套另一实施例的结构示意图;

67.图50是图46中的空调系统沿a-a方向的剖视结构示意图。

具体实施方式

68.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

69.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

70.请参阅图1,图1是本技术一实施例中的空调系统的示意框图。如图1所示,空调系统1主要包括压缩机2、四通阀3、室外换热器4、室内换热器5、换热器6、膨胀阀12以及膨胀阀13。膨胀阀13和换热器6设置在室外换热器4和室内换热器5之间,压缩机2通过四通阀3在室外换热器4和室内换热器5之间提供循环流动的冷媒流。

71.换热器6包括第一换热通道610和第二换热通道611,第一换热通道610的第一端经

膨胀阀13与室外换热器4连接,第一换热通道610的第二端与室内换热器5连接,第二换热通道611的第一端经膨胀阀12与第一换热通道610的第二端连接,第二换热通道611的第二端与压缩机2的吸气口22连接。

72.当空调系统1处于制冷模式时,冷媒流的路径为:

73.压缩机2的排气口21-四通阀3的连接口31-四通阀3的连接口32-室外换热器4-换热器6-室内换热器5-四通阀3的连接口33-四通阀3的连接口34-压缩机2的吸气口22。

74.第一换热通道610的冷媒流的路径(主路)为:第一换热通道610的第一端-第一换热通道610的第二端-室内换热器5。第二换热通道611的冷媒流的路径(辅路)为:第一换热通道610的第二端-膨胀阀12-第二换热通道611的第一端-第二换热通道611的第二端-压缩机2的吸气口22。

75.例如,此时空调系统的工作原理为:室外换热器4作为冷凝器,其经膨胀阀13输出中压中温的冷媒流(温度可以为40

°

,液相冷媒流),第一换热通道610的冷媒流为中压中温的冷媒流,膨胀阀12将中压中温的冷媒流转换为低压低温的冷媒流(温度可以为10

°

,气液两相冷媒流),第二换热通道611的冷媒流为低压低温的冷媒流。第二换热通道611的低压低温的冷媒流从第一换热通道610的中压中温的冷媒流吸热,进而第二换热通道611的冷媒流实现气化,以使第一换热通道610的冷媒流实现进一步过冷。气化后的第二换热通道611的冷媒流对压缩机2进行喷气增焓,提高空调系统1的制冷能力。

76.其中,膨胀阀12作为第二换热通道611的节流部件,调节第二换热通道611的冷媒流的流量。第一换热通道610的冷媒流和第二换热通道611的冷媒流进行热交换,以对第一换热通道610的冷媒流实现过冷。因此,换热器6可以作为空调系统1的经济器,提升过冷度,进而提升空调系统1的换热效率。

77.进一步,如本领域技术人员所理解的,在制热模式下,四通阀3的连接口31与连接口33连接,四通阀3的连接口32与连接口34连接。压缩机2经排气口21输出的冷媒流从室内换热器5流向室外换热器4,并以室内换热器5作为冷凝器。此时,室内换热器5输出的冷媒流分为两路,一路流入第一换热通道610(主路),另一路经膨胀阀12流入第二换热通道611(辅路)。第二换热通道611的冷媒流同样也可以对第一换热通道610的冷媒流实现过冷,提高空调的制热能力。

78.可以理解的是,在另一些实施例中,请参阅图2和图3所示,第二换热通道611的第一端可以不与第一换热通道610的第二端连接,第二换热通道611的第一端可以直接与膨胀阀13的第一端或者膨胀阀13的第二端连接,如此,也能使第二换热通道611的冷媒流对第一换热通道610的冷媒流进行过冷,提高空调系统1的制冷或者制热能力。

79.请参阅图4,图4是本技术另一实施例中的空调系统的示意框图。图4所示的空调系统1与图1所示的空调系统1的区别主要在于增加了气液分离器8。

80.与图1所示的实施例相同,换热器6包括供第一冷媒流流动的第一换热通道610以及供第二冷媒流流动的第二换热通道611。第二冷媒流在沿第二换热通道611的流动过程中从第一冷媒流吸热,以使得第一冷媒流过冷。在其他实施例中,也可以是第一冷媒流在沿第一换热通道610的流动过程中从第二冷媒流吸热,以使得第二冷媒流过冷。因此,换热器6可以作为空调系统1的经济器,提升过冷度,进而提升空调系统1的换热效率。

81.本实施例中,压缩机2的吸气口包括增焓进气口221和回气口222。进一步地,流经

第二换热通道611的第二冷媒流进一步被输送至压缩机2的增焓进气口221或者气液分离器8的进口81,其中气液分离器8的出口82进一步连接压缩机2的回气口222,用于向压缩机2提供低压气态的冷媒流。

82.进一步地,空调系统1还包括四通阀3、膨胀阀12和膨胀阀13。膨胀阀13和换热器6设置在室外换热器4和室内换热器5之间,压缩机2通过四通阀3在室外换热器4和室内换热器5之间提供循环流动的冷媒流。

83.四通阀3包括连接口31、连接口32、连接口33和连接口34,四通阀3的连接口32连接室外换热器4;四通阀3的连接口34连接气液分离器8;四通阀3的连接口31连接压缩机2,具体是连接压缩机2的排气口21;四通阀3的连接口33连接室内换热器5。

84.上述实施例中,空调系统1中的四通阀31的作用是通过改变冷媒流在系统管路内的流向来实现制冷、制热之间的相互转换,以使空调系统1能够在制冷模式与制热模式之间切换,当空调系统1同时具备制冷和制热功能时,可使用上述四通阀31来进行换向。

85.可以理解的是,在另一个实施例中,空调系统1也可以不使用四通阀31。当空调系统1不包括四通阀31时,压缩机2可以直接通过连接管路与室外换热器4连接,具体地,压缩机2通过连接管路在室外换热器4和室内换热器5之间提供循环流动的冷媒流,换热器6设置在室外换热器4和室内换热器5之间,并与连接管路相连通。比如,空调系统1只具备制冷能力或者只具备制热能力时,空调系统1可以不使用上述四通阀31。此种方式,能够简化空调系统1的结构,节约空调系统1的生产成本。此外,在换热器6不作为经济器使用时,换热器6还可以跟其他位置的连接管路相连通。

86.第一换热通道610的第一端经膨胀阀13与室外换热器4连接,第一换热通道610的第二端与室内换热器5连接,第二换热通道611的第一端经膨胀阀12与第一换热通道610的第二端连接,第二换热通道611的第二端与压缩机2的增焓进气口221连接或者与气液分离器8的进口81连接。

87.当第二换热通道611的第二端与压缩机2的增焓进气口221连接时,能够为压缩机2的喷气增焓提供中间压力的气态冷媒,提高空调系统1的制冷和/或制热能力。其中,喷气增焓的原理及作用属于本领域技术人员的理解范畴,在此就不再赘述。当第二换热通道611的第二端与气液分离器8的进口81连接时,对比中压位置,冷媒流的蒸发温度低,温差大,进一步提高空调系统1的换热效率。

88.空调系统1还可以包括切换组件,切换组件用于将第二换热通道611的第二端选择性地连接压缩机2的增焓进气口221和气液分离器8的进口81。即切换组件可以用于使流经第二换热通道611的第二冷媒流选择性地输送至压缩机2的增焓进气口221和气液分离器8的进口81。

89.在一个实施例中,切换组件可以包括电磁阀15。电磁阀15连接于压缩机2的增焓进气口221和第二换热通道611的第二端之间,以在压缩机2需要喷气增焓时开启电磁阀15,为压缩机2的喷气增焓提供中间压力的气态冷媒。

90.切换组件还可以包括电磁阀14。电磁阀14连接于第二换热通道611的第二端和气液分离器8的进口81之间,电磁阀14用于在压缩机2不需要喷气增焓或不适合喷气增焓时开启,以将第二换热通道611的第二端输出的第二冷媒流引导至气液分离器8中。

91.其中,电磁阀15与电磁阀14分别连接第二换热通道612的第二端。膨胀阀12作为第

二换热通道611的节流部件,调节第二换热通道611的第二冷媒流的流量。

92.图4所示的空调系统1与图1所示的空调系统1的制冷和制热原理基本一致,在此不再赘述。

93.如图4所示,空调系统1还包括电控盒7,换热器6与电控盒7相连,且换热器6设置成对电控盒7内的电子元件进行散热,具体请见下文的描述。即,换热器6既作为空调系统1的经济器,提升过冷度,又作为散热器,为电控盒7进行散热,并具体为电控盒7内的电子元件进行散热。

94.本技术进一步在上文描述的空调系统1的整体结构的基础上进行以下几方面的优化:

95.1、微通道换热器

96.如图5、图6和图7所示,换热器6包括换热主体61,换热主体61设有多个微通道612,该多个微通道612包括第一微通道和第二微通道,并且在图1-4所示的空调系统中,第一微通道作为换热器6的第一换热通道610,第二微通道作为换热器6的第二换热通道611。因此,第一微通道610与第一换热通道610使用相同的标号,第二微通道611与第二换热通道611使用相同的标号。换热主体61可以包括单个或多个板体613。

97.每个微通道612垂直于其延伸方向的横截面形状可以为矩形,每个微通道612的边长为0.5mm-3mm。每个微通道612与板体613的表面之间以及微通道612之间的厚度为0.2mm-0.5mm,以使微通道612满足耐压和传热性能的要求。在其他实施例中,微通道612的横截面形状可以为其他形状,例如圆形、三角形、梯形、椭圆形或者不规则的形状。

98.多个微通道612可以设置为单层微通道或者多层微通道。在冷媒流的流速较低,且冷媒流的流态为层流的情况下,多个微通道612的截面积越大,多个微通道612的长度越短,能够减小冷媒流的流动阻力损失。

99.板体613的多个微通道612可以包括交替设置的第一微通道610和第二微通道611,第一微通道610的延伸方向d1与第二微通道611的延伸方向d2彼此平行。具体如图5所示,在多个微通道612中第一预设数量的微通道划分为第一微通道610,在多个微通道612中第二预设数量的微通道划分为第二微通道611,多组第一微通道610和多组第二微通道611依次交替设置,即在两组第一微通道610之间设置有第二微通道611,在两组第二微通道611之间设置有第一微通道610,以实现该至少两组第一微通道610和第二微通道611彼此间隔设置,形成第一微通道610和第二微通道611交替排布的换热器6。第一预设数量和第二预设数量可以相等或不相等。

100.进一步地,在图1-图4的使用场景下,第一微通道610和第二微通道611可以相互独立,以供不同的冷媒流流动,进而可以通过其中一个冷媒流为另一冷媒流过冷。在其他实施例中,第一微通道610和第二微通道611可以彼此连通,并作为一路微通道,以供同一冷媒流流动。此外,在第一微通道610和/或第二微通道611呈两层或多层设置时,可以通过反向集流管使该两层或多层的第一微通道610和/或第二微通道611彼此连通,或者通过对板体613进行180度弯折,而形成两层或多层的第一微通道610和/或第二微通道611。

101.可选地,在一个实施例中,如图5所示,换热主体61可以包括至少一组第一微通道610和至少一组第二微通道611,该至少一组第一微通道610和至少一组第二微通道611沿板体613的宽度方向彼此间隔,该宽度方向与板体613的延伸方向垂直。

102.在另一个实施例中,如图6所示,该至少一组第一微通道610和至少一组第二微通道611也可以沿板体613的厚度方向彼此间隔,该厚度方向与板体613的延伸方向垂直。

103.在另一实施例中,如图7所示,第一微通道610和第二微通道611相互独立,且分别设置在不同的板体613中,从而使得第一微通道610的延伸方向d1和第二微通道611的延伸方向d2彼此垂直布置,如此可以使下文描述的第一、第二集流管分别设置于换热器6不同的侧面,从而方便换热器6的集流管的布置。本实施例中第一微通道610和第二微通道611供不同的冷媒流流动,进而可以通过其中一个冷媒流为另一冷媒流过冷。

104.进一步地,板体613可以为扁管,以使散热元件或电子元件可以设置在板体613上。在其他实施例中,板体613还可以为其他形状横截面的载体,例如圆柱体、长方体、正方体等。在其他实施例中,如下文所描述的,换热主体61也可以包括彼此层叠设置的至少两个板体613或彼此嵌套的两个管体。

105.例如在图1-4所示的空调系统的制冷模式下,第一冷媒流(即中压中温的冷媒流)流经第一微通道610,第二冷媒流(即低压低温的冷媒流)流经第二微通道611,第一冷媒流可为液相冷媒流,第二冷媒流可为气液两相冷媒流。第二冷媒流在沿第二微通道611的流动过程中从第一微通道610的第一冷媒流吸热,并进一步气化,以使得第一冷媒流进一步过冷。

106.值得注意的是,上文和下文描述的基于微通道结构的换热器6并不局限于图1-4所示的应用场景,因此第一微通道610和第二微通道611以及第一冷媒流和第二冷媒流中的“第一”和“第二”仅是用于区分不同的微通道和冷媒流,并不应视为对微通道612和冷媒流的具体应用的限定。例如,在其他实施例或工作模式下,可以是流经第一微通道610的第一冷媒流对第二微通道611的第二冷媒流进行吸热,且第一冷媒流和第二冷媒流的状态也不限于上文所限定的液相或气液两相。

107.如图1-4所示,第一冷媒流的流动方向a1与第二冷媒流的流动方向a2相反,这样可以使第一冷媒流的温度与第二冷媒流的温度在换热区域内始终存在较大的温差,从而提高第一冷媒流和第二冷媒流的换热效率。

108.可选地,第一冷媒流的流动方向a1可以与第二冷媒流的流动方向a2相同或者相互垂直,当冷媒流向相同时,可以使得换热器6在靠近入口一侧换热器6温度较低,进而提高该区域的换热效果,比如将该区域与电控发热较大的区域相连提高散热效果;当冷媒流动方向相互垂直时,使第一、第二集流管分别设置于换热器6不同的侧面,从而可以方便换热器冷媒集流管的布置。

109.1.1集流管组件

110.请继续参阅图8所示,换热器6还包括集流管组件62。集流管组件62的延伸方向与换热主体61的延伸方向相互垂直设置,例如当换热主体61沿水平面设置时,集流管组件62沿重力方向竖向设置,如此,当集流管组件62与设置于换热器6下方的压缩机连接时,可以便于集流管组件62的管路布置。

111.当换热主体61沿重力方向竖向设置时,集流管组件62沿水平面设置,如此可以提高集流管组件62中的冷媒分布的均匀性,进而使得换热主体6内的冷媒分配较为均匀。

112.如图8所示,集流管组件62包括第一集流管621和第二集流管622,第一集流管621设置有第一集流通道,第二集流管622设置有第二集流通道。其中,换热器6沿冷媒流(第一

冷媒流或第二冷媒流)在换热主体61中的流动方向的横截面形状为i形。在其他实施例中,换热器6沿冷媒流在换热主体61中的流动方向的横截面形状可以为l形、u形、g形或者圆形等。

113.第一集流通道与第一微通道610连接,以通过第一集流通道向第一微通道610提供第一冷媒流和/或收集流经第一微通道610的第一冷媒流。

114.例如,在图1-4所示的空调系统中,第一微通道610的第一端通过两个第一集流管621中的一个经膨胀阀13与室外换热器4连接,以在制冷模式下,向第一微通道610提供第一冷媒流;第一微通道610的第二端通过两个第一集流管621中的另一个与室内换热器5连接,以收集流经第一微通道610的第一冷媒流。在制热模式下,由于第一冷媒流在第一微通道610中的流动方向相反,则两个第一集流管621的功能相较于制冷模式发生互换。

115.第二集流通道与第二微通道611连接,以通过第二集流通道向第二微通道611提供第二冷媒流和/或收集流经第二微通道611的第二冷媒流。例如,在图1-4所示的空调系统中,第二微通道611的第一端通过两个第二集流管622中的一个与第二膨胀阀12连接,以向第二微通道611提供第二冷媒流;第二微通道611的第二端通过两个第二集流管622中的另一个与压缩机2的增焓进气口221或气液分离器8的进口81连接,以收集流经第二微通道611的第二冷媒流。

116.当第一微通道610和/或第二微通道611通过180

°

弯折或反向集流管连通而形成两层第一微通道610或第二微通道611时,第一微通道610和/或第二微通道611的流入口和流出口可以设置在换热主体61的同一侧。此时上述第一、第二集流通道可划分为提供冷媒区域和收集冷媒区域,第一和/或第二微通道的流入口和流出口分别与集流管组件62提供的冷媒区域和收集冷媒区域相连。

117.在一实施例中,换热主体61包括至少两组第一微通道610和至少两组第二微通道611,其中,该至少两组第一微通道610的同一端与同一个第一集流管621连接,该至少两组第二微通道611的同一端与同一个第二集流管622连接。即一个集流管可以对应多组微通道,避免每个微通道设置对应的集流管,降低成本。

118.在图8所示的实施例中,由于第一微通道610的延伸方向d1与第二微通道611的延伸方向d2彼此平行,因此第一集流管621和第二集流管622的延伸方向彼此平行。然而,在其他实施例中,第一集流管621和第二集流管622的延伸方向可以根据第一微通道610和第二微通道611的延伸方向进行调整,例如彼此垂直设置。

119.1.2第一集流管和第二集流管间隔设置

120.如图8所示,第一集流管621和第二集流管622间隔设置,且第二集流管622相较于第一集流管621远离换热主体61设置,第一集流管621设置在第二集流管622和换热主体61之间。

121.在一个实施例中,如图9所示,第二微通道611贯穿第一集流管621插入到第二集流管622中并焊接固定。第一微通道610插入到第一集流管621中并焊接固定。在另一实施例中,如图10所示,第一集流管621相较于第二集流管622远离换热主体61设置,第二集流管622设置在第一集流管621和换热主体61之间。第一微通道610贯穿第二集流管622插入到第一集流管621中并焊接固定。

122.需要的注意的是,此处及上下文所描述的微通道贯穿某集流管指的是微通道穿过

该集流管且不与该集流管相连通,微通道插入集流管指的是微通道与集流管连通,比如,第二微通道611贯穿第一集流管621指的是第二微通道611穿过第一集流管621且不与第一集流管621连通,第二微通道611插入到第二集流管622中指的是第二微通道611与第二集流管622连通。

123.第一微通道610和第二微通道611可以分别设置一组或者多组,例如,如图9所示,第一微通道610可以设置两组,第二微通道611可以设置一组,第二微通道611位于两组第一微通道610之间。在其他实施例中,第一微通道610和第二微通道611均可以设置为两组或者两组以上,且第一微通道610和第二微通彼此交替层叠设置,如形成第一微通道610-第二微通道611-第一微通道610-第二微通道611或者第一微通道610-第二微通道611-第二微通道611-第一微通道610等布置形态。

124.在另一个实施例中,如图9所示,第一微通道610和第二微通道611中的一个可以作为主路通道,第一微通道610和第二微通道611中另一个作为辅路通道,并利用辅路通道中的冷媒流对主路通道中的冷媒流进行过冷。此时,由于主路通道内的冷媒流的流量较大,辅路通道内的冷媒流的流量较小,可以将主路通道设置在换热主体61的外侧,便于其与电控盒6连接,用于为电控盒6进行散热。另外,本实施例中,通过使冷媒流量大的主路通道贯穿辅路通道对应的集流管,并插入到主路通道对应的集流管内,此种方式,相较于辅路通道贯穿主路通道对应的集流管,不占用主路通道对应的集流管的空间,能够减小主路通道对应的集流管的流路压损,使分流更加均匀。

125.例如,如图10所示,当第一微通道610为冷媒流量大的主路通道,第二微通道611为冷媒流量小的辅路通道时,第一微通道610贯穿第二集流管622并插入到第一集流管621内,此种方式,能够使第二微通道611不占用第一集流管621的空间,相较于使第二微通道610贯穿第一集流管621的方式,能够减小第一集流管621的流路压损,使分流更加均匀。

126.在另一个实施例中,第一集流管621和第二集流管622可以焊接在一起,以缩小第一集流管621和第二集流管622之间的距离。在其他实施例中,第一集流管621和第二集流管622可以粘接或者卡接在一起。

127.此外,第一微通道610可以绕过第二集流管622后与第一集流管621连接,例如第一微通道610设置在第二集流管622的外侧,以绕过第二集流管622后与第一集流管621连接。或者,第二微通道611可以绕过第一集流管621后与第二集流管622连接。

128.在其他实施例中,换热主体61上的微通道也可以采用其他方式进行设置。微通道中的至少部分微通道贯穿至少两个集流管中的一个集流管,并插入到另一个集流管内。通过此种方式,能够减小换热器6的体积。在具体设置时,可以使冷媒流流量大的微通道贯穿至少两个集流管中的一个集流管,并插入到另一个集流管内,此种方式,可以使集流管的压损更小,使微通道分流更均匀。

129.可以理解的是,上述换热主体61既可以是一个板体613,也可以是多个板体613构成,相应的,第一微通道610与第二微通道611既可以设置在同一个板体613中,也可以设置在不同的板体613中。例如,当第一微通道610和第二微通道611设置于同一板体613中时,部分微通道的一端贯穿该至少两个集流管中的一个集流管,并插入到另一个集流管内,而该至少部分微通道的另一端插入到其所贯穿的集流管内,如此设置,可以提高换热主体61的集成度,省却焊接等工序,并且提高换热效果。

130.该至少两个集流管并不限于上文的彼此间隔方式,可以是下文描述的由总集流管配合隔流板所形成的至少两个集流管。

131.1.3总集流管划分为两个集流管

132.如图11所示,集流管组件62包括总集流管623和隔流板624,隔流板624设置在总集流管623内,以将总集流管623设置成由隔流板624分隔的第一集流管621和第二集流管622。在其他实施例中,隔流板624和所形成的集流管的数量可以根据需要进行设置。

133.此时,如图11所示,第一微通道610贯穿总集流管623的管壁并插入到第一集流管621内,而第二微通道611贯穿总集流管623的管壁和隔流板624(即,贯穿第一集流管621),并插入到第二集流管622内。在其他实施例中,可以是第二微通道611贯穿总集流管623的管壁并插入到第二集流管622内,而第一微通道610贯穿总集流管623的管壁和隔流板624并插入到第一集流管621内。

134.与图9或10所示的集流管组件62相比较:本实施例通过一条总集流管623同时实现第一集流管621和第二集流管622的功能,能够降低集流管组件62的成本和体积。

135.在其他实施例中,可以利用隔流板624将总集流管623分隔成两个第一集流管621或者两个第二集流管622。例如,当第一微通道610或第二微通道611通过弯折180

°

或者反向集流管后形成两层第一微通道610或第二微通道611时,第一微通道610的一端贯穿总集流管623的管壁并插入到其中的一个第一集流管621内,而第一微通道610的另一端贯穿总集流管623的管壁和隔流板624并插入到其中的另一个第一集流管621内。或者,第二微通道611的一端贯穿总集流管623的管壁并插入到其中的一个第二集流管622内,而第二微通道611的另一端贯穿总集流管623的管壁和隔流板624并插入到其中的另一个第二集流管622内。

136.在另一实施例中,如图12和图13所示,在换热主体61的端面上可以设置有插槽601,插槽601位于第一微通道610和第二微通道611之间,隔流板624嵌入于插槽601内,以使第一微通道610贯穿总集流管623的管壁插入到第一集流管621内,第二微通道611穿过总集流管623的管壁插入到第二集流管622内。通过此种设置插槽601的方式,能够缩短换热器6的整体长度,减小换热器6的材料成本,且能够简化集流管组件62与换热主体61的焊接工艺。

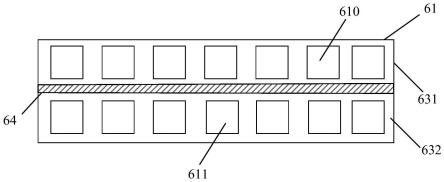

137.在一实施例中,当第一微通道610或第二微通道611通过弯折180

°

或反向集流管后形成两层第一微通道610或第二微通道611时,换热主体61的入口端和出口端位于同一侧。此时,第一微通道610的一端贯穿总集流管623的管壁并插入到其中的一个第一集流管621内,而第一微通道610的另一端贯穿总集流管623的管壁并插入到其中的另一个第一集流管621内。

138.或者,第二微通道611的一端贯穿总集流管623的管壁并插入到其中的一个第二集流管622内,而第二微通道611的另一端贯穿总集流管623的管壁并插入到其中的另一个第二集流管622内。

139.进一步地,换热主体61可以为单个板体613或者多个板体613。在图12所示的实施例中,换热主体61可以为单个板体613,第一微通道610和第二微通道611设置于单个板体613内。进一步,在单个板体613的端面上,第一微通道610和第二微通道61之间设置有间隔区域,插槽601设置于该间隔区域内。此种方式,换热主体61一体设置,结构简单,具有较高

的可靠性,且可提升换热主体61的传热效率。在另一个实施例中,如下文所描述的,换热主体61也可以包括至少两个板体613,至少两个板体613层叠设置,该至少两个板体613的端面设置插槽601,且插槽601设置于相邻的板体613之间,隔流板624嵌入于插槽601内。

140.值得注意的是,上文描述的隔流板624和插槽601配合方式可以适用于其他的微通道分组方式,只需换热主体61上设置至少两组微通道,该至少两组微通道可以是彼此连通,以供同一冷媒流流动,可以是相互独立,以供不同的冷媒流流动。

141.1.4第一集流管与第二集流管嵌套设置

142.如图14所示,第二集流管622的直径小于第一集流管621的直径,第一集流管621套设在第二集流管622的外侧,第一微通道610贯穿第一集流管621的管壁,并插入到第一集流管621内。第二微通道611贯穿第一集流管621和第二集流管622的管壁,并插入到第二集流管622内。在其他实施例中,可以是第二集流管622套设于第一集流管621的外侧,此时第二微通道611贯穿第二集流管622的管壁,并插入到第二集流管622内。第一微通道610贯穿第二集流管622和第一集流管621的管壁,并插入到第一集流管621内。

143.与图9或10所示的集流管组件62相比较:通过嵌套设置能够减小集流管组件62的体积。

144.在其他实施例中,可以是两个第一集流管621彼此嵌套,或者两个第二集流管622彼此嵌套。此时,第一微通道610的一端贯穿外侧的第一集流管621的管壁,并插入到外侧的第一集流管621内。第一微通道610的另一端贯穿两个第一集流管621内的管壁,并插入到内侧的第一集流管621内。

145.或者,第二微通道611的一端贯穿外侧的第二集流管622的管壁,并插入到外侧的第二集流管622内。第二微通道611的另一端贯穿两个第二集流管622内的管壁,并插入到内侧的第一集流管622内。

146.2.套管式的换热器

147.如图15所示,换热器6包括换热主体61,换热主体61包括彼此嵌套的第一管体614和第二管体615,即换热器6为套管式的换热器。第一管体614内设置有多个第一微通道610,第二管体615内设置有多个第二微通道611,多个第一微通道610和多个第二微通道611均与图5所示的微通道612相同,因此换热主体61的长度缩短,进而缩小换热器6的体积。

148.其中,第一微通道610的延伸方向与第二微通道611的延伸方向彼此平行,例如第一微通道610的延伸方向与第二微通道611的延伸方向相同。

149.在本实施例中,如图16所示,第一管体614套设在第二管体615的外侧,第一管体614的外表面设置有至少一个平面616,以形成第一管体614的换热接触面。散热元件或电子元件可以设置在平面616上,便于安装。在其他实施例中,第二管体615可以套设在第一管体614的外侧,并形成类似的平面。

150.在图1-4所示的空调系统1中,第一冷媒流流经多个第一微通道610,第二冷媒流流经多个第二微通道611,第一冷媒流可为液相冷媒流,第二冷媒流可为气液两相冷媒流。第二冷媒流在沿多个第二微通道611的流动过程中从多个第一微通道610的第一冷媒流吸热,并进一步气化,以使得第一冷媒流进一步过冷。在其他实施例或工作模式下,可以是流经第一微通道610的第一冷媒流对第二微通道611的第二冷媒流进行吸热,且第一冷媒流和第二冷媒流的状态也不限于上文所限定的液相或气液两相。

151.与图5所示的换热器6进行对比:换热主体61的横截面积变大,能够减少冷媒流的压力损失。此外,第一管体614和第二管体615套管设置,能够提高多个第一微通道610与多个第二微通道611的换热面积,提高第一微通道610和第二微通道611之间的换热效率。

152.与图8类似,换热器6还包括集流管组件62,集流管组件62包括第一集流管621和第二集流管622,第一集流管621设置有第一集流通道,第一集流通道用于向第一微通道610提供第一冷媒流和/或收集流经第一微通道610的第一冷媒流。第二集流管622设置有第二集流通道,第二集流通道向第二微通道611提供第二冷媒流和/或收集流经第二微通道611的第二冷媒流。其中,换热器6沿冷媒流在换热主体61中的流动方向的横截面形状为i形。在其他实施例中,换热器6沿冷媒流在换热主体61中的流动方向的横截面形状可以为l形、u形、g形或者圆形等。

153.集流管组件62可以采用上文描述的各种集流管设置方式,例如上文描述的第一集流管621和第二集流管622彼此间隔设置方式、总集流管623和隔流板624的设置方式,或者第一集流管621和第二集流管622彼此嵌套的设置方式。此时,第一管体614连同其上的第一微通道610以及第二管体615连同其上的第二微通道611均可以采用上文描述的方式与上述集流管配合,在此不再赘述。

154.3.换热器具有彼此层叠设置的多个板体

155.如图17所示,换热器6包括换热主体61,换热主体61包括第一板体631和第二板体632,第一板体631和第二板体632彼此层叠设置。

156.第一板体631内设有多个第一微通道610,第二板体632内设有多个第二微通道611,多个第一微通道610和多个第二微通道611均与图5-图7所示的微通道612相同,在此不再赘述。采用多层结构,因此换热主体61的长度缩短,进而缩小换热器6的体积。

157.由于第一板体631和第二板体632彼此层叠设置,提高第一板体631和第二板体632的接触面积,以增大第一微通道610和第二微通道611之间的换热面积,提高换热效率。

158.在图1-4所示的空调系统中,第一冷媒流流经多个第一微通道610,第二冷媒流流经多个第二微通道611,第二冷媒流在沿多个第二微通道611的流动过程中从多个第一微通道610的第一冷媒流吸热,并进一步气化,以使得第一冷媒流进一步过冷。

159.在其他实施例或工作模式下,可以是流经第一微通道610的第一冷媒流对第二微通道611的第二冷媒流进行吸热,且第一冷媒流和第二冷媒流的状态也不限于上文所限定的液相或气液两相。

160.第一板体631和第二板体632可以分别设置一个或者多个。比如,第一板体631的数量可以为两个,第二板体632夹持设置于两个第一板体631之间,例如第一板体631、第二板体632和第一板体631依次层叠设置。通过第二板体632夹持设置于两个第一板体631之间,以使第二板体632的第二冷媒流同时对两个第一板体631的第一冷媒流进行吸热,实现两个第一板体631的第一冷媒流过冷。此外,散热元件或电子元件可以设置成与第一板体631导热连接,例如设置第一板体631远离第二板体632的表面上,便于安装。在其他实施例中,第一板体631和第二板体632可以均设置两个或者两个以上等,且第一板体631和第二板体交替层叠设置。

161.在一实施例中,两个第一板体631可以是两个相互独立的板体。在其他实施例中,两个第一板体631也可以是呈u形一体连接或者反向集流管连接,此时两个第一板体631内

的第一微通道610呈u形连通,进而使得第一微通道610的入口和出口位于换热主体61的同一侧。

162.在其他实施例中,第二板体632的数量可以为两个,第一板体631夹持设置于两个第二板体632之间。此时,散热元件或电子元件可以设置成与第二板体632导热连接。

163.如图18所示,换热器6还包括集流管组件62,集流管组件62包括第一集流管621和第二集流管622,第一集流管621设置有第一集流通道,第一集流通道用于向第一微通道610提供第一冷媒流和/或收集流经第一微通道610的第一冷媒流。第二集流管622设置有第二集流通道,第二集流通道向第二微通道611提供第二冷媒流和/或收集流经第二微通道611的第二冷媒流。

164.集流管组件62可以采用上文描述的各种集流管设置方式,例如上文描述的第一集流管621和第二集流管622彼此间隔、总集流管623和隔流板624的设置方式,或者第一集流管621和第二集流管622彼此嵌套的设置方式。此时,第一板体631连同其上的第一微通道610以及第二板体633连同其上的第二微通道611均可以采用上文描述的方式与上述集流管配合。

165.3.1层叠设置的板体之间的焊接工艺

166.如图19示,在本实施例中,换热器6包括第一板体631、第二板体632和连接片64。第一板体631和第二板体632彼此层叠设置,连接片64夹置于相邻的第一板体631和第二板体632之间,连接片64的两侧设置有焊料(图未示),焊料用于将连接片64与连接片64两侧的第一板体631和第二板体632焊接固定。

167.本实施例中,通过将焊料设置于连接片64的两侧,然后通过连接片64将第一板体631和第二板体632进行焊接。此种方式,能够使得第一板体631和第二板体632之间得到有效固定,由于相邻的板体613之间进行焊接时需要两个板体613的贴合面上涂布焊料,相对于使用表面涂覆焊料的板体613而言,通过在两个板体613之间布置带焊料的连接片64,可以大幅降低生产成本。

168.进一步地,连接片64的熔点高于焊料的熔点。连接片64可以为金属箔片,以提高导热性。比如,连接片64可以为铝箔或者铜箔等。金属箔片的成本较低,在金属箔片的两侧设置焊料的工艺也较为简单,因此带有焊料的金属箔片较易获得,且具有较低的生产成本。

169.连接片64上的焊料对两侧相邻的第一板体631和第二板体632的覆盖面积不小于第一板体631和第二板体632的重叠面积的80%,以提高第一板体631和第二板体632之间焊接的可靠性。可选地,连接片64上焊料对第一板体631和第二板体632的覆盖面积可以为两侧相邻的第一板体631和第二板体632的重叠面积的80%;或者,连接片64上焊料对第一板体631和第二板体632的覆盖面积可以等于第一板体631和第二板体632重叠面积,此种方式,能够进一步提高换热器6的可靠性。

170.可选地,第一板体631和第二板体632之间的连接片64可以为单层结构,即第一板体631和第二板体632之间只设置有一层连接片64。在其他实施例中,第一板体631和第二板体632之间的连接片64为至少两层,比如,连接片64可以为两层、三层或者四层结构等。此时,该至少两层连接片64之间进一步通过焊料焊接固定。通过灵活选择连接片64的层数,能够调整第一板体631和第二板体632之间的距离,使换热器6能够适应不同的应用场景。例如,在第一板体631和第二板体632之间形成宽度等于该至少两层连接片64的叠层厚度的插

槽,以配合上文描述的隔流板。

171.连接片64的的厚度范围为0.9mm-1.2mm。比如,连接片64的厚度可以为0.9mm、1mm或者1.2mm等。

172.值得注意的是,连接片64可以设置于其他具有微通道的至少两个板体的相邻板体之间,例如,两个第一板体631,或者两个第二板体632。

173.在一个具体的实施例中,如图20所示,上述换热器6的制造方法可以包括:s11:提供至少两个板体。s12:提供连接片,连接片的两侧设置有焊料。s13:将至少两个板体层叠设置,并将连接片夹置于相邻的板体之间。s14:加热该至少两个板体和连接片,以使得焊料将连接片与位于连接片两侧的板体3焊接固定。

174.3.2层叠设置的板体与集流管之间的连接

175.如图21所示,换热器6包括至少两个板体613和至少一集流管620,板体613包括主体部671和连接部672,该至少两个板体613的主体部671彼此层叠设置,连接部672的一端连接主体部671,连接部672的另一端与集流管620连接。

176.如图22所示,集流管620的管壁上设置有至少两个插孔602,板体613的连接部672的另一端与插孔602相对应,并与集流管620焊接固定。即连接部672位于板体613的端部,用于与集流管620固定。该至少两个板体613在与集流管620进行焊接时,如果在焊接处,相邻两个板体613之间的间隔距离较小,会增大焊接难度,焊料会沿着相邻两个板体613之间的缝隙流动,导致板体613与集流管620之间焊接不良,造成冷媒流泄漏的风险。

177.本实施例中,集流管620上相邻两个插孔602之间具有第一间距d1,相邻两个板体613的主体部671之间具有第二间距d2,第一间距d1大于第二间距d2。通过此种方式,能够增大焊接处相邻两个板体613的连接部671之间的距离,减小相邻两个板体613之间的毛细作用,提高板体613与集流管620焊接的可靠性。

178.进一步地,第一间距d1不小于2mm,比如,第一间距d1可以为2mm或者3mm等,以减小板体613的连接部672之间的毛细作用,利于板体613的连接部672与集流管620之间的焊接。更进一步地,第一间距d1进一步不大于6mm,以使换热器6具有较高的结构强度,提高换热器6的可靠性。

179.可选地,至少部分板体613的连接部672呈弯曲设置,比如,至少部分板体613的连接部672呈弧形设置。通过此种弯曲设置的方式便于调整相邻两个板体613的连接部672之间的间距,利于板体613与集流管620之间的焊接固定,减小焊接时相邻两个板体613之间的毛细作用。

180.可选地,板体613的连接部672的一端弯曲设置,另一端呈直线设置,以简化加工工艺。

181.进一步地,至少部分相邻设置的板体613的连接部672之间具有第三间距d3,第三间距d3在从主体部671到集流管620的至少部分范围内逐渐增大,以使相邻的连接部672之间的距离逐渐增大,减小相邻两个板体613之间的毛细作用。

182.在图21所示的实施例中,该至少两个板体61可以包括上文描述的第一板体631和第二板体632。

183.进一步,在本实施例中,第一板体631的数量为2个,第二板体632的数量为2个,第一板体631和第二板体632依次层叠设置。其中,一个第二板体632夹设于两个第一板体631

之间,另一个第二板体632叠设于一个第一板体631背离所夹设的第二板体632的外侧。集流管620包括间隔设置的第一集流管621和第二集流管622。第一板体631上设置供第一冷媒流流动的多个第一微通道,第二板体632上设置有供第二冷媒流流动的多个第二微通道,第二冷媒流在沿多个第二微通道611的流动过程中从第一冷媒流吸热,以使得第一冷媒流过冷,或者第一冷媒流在沿多个第一微通道610的流动过程中从第二冷媒流吸热,以使得第二冷媒流过冷。第一板体631的连接部672与第一集流管621焊接固定,第二板体632的连接部672与第二集流管621焊接固定。

184.如图21所示,被夹设的第二板体632的连接部672可以贯穿第一集流管621,并与第二集流管622连接,位于外侧的第二板体632的连接部672可以绕过第一集流管621与第二集流管622焊接固定,通过此种方式,能够减小第一集流管621上插孔602的数量,增大插孔602之间的距离,利于换热器6的装配,使换热器6具有较高的可靠性。同时可以减少对第一集流管621内的冷媒流的干扰。

185.在另一个实施例中,第二板体632的连接部672都贯穿第一集流管621,并第二集流管622连接。在其他实施例中,第一板体631的连接部672可以贯穿第二集流管622,并与第一集流管621连接,在此不再赘述。

186.其中,第一板体631和第二板体632的数量可以根据实际应用需要进行选择设置,在此不做具体限定。

187.集流管620还可以采用上文描述的各种集流管设置方式,在此不再赘述。

188.进一步地,板体613的主体部672为直线型结构,因此,第一板体631的主体部671与第二板体632的主体部671之间可以通过焊料直接焊接。

189.在其他实施例中,第一板体631的主体部671与第二板体672的主体部671之间通过上文描述的带有焊料的连接片进行连接,在此不再赘述。

190.4.散热翅片

191.如图23和图24所示,换热器6包括换热主体61和散热翅片65,散热翅片65可以设置于换热主体61上,并将散热翅片65与换热主体61导热连接,以利用散热翅片65增大换热主体61与空气的接触面积,便于与空气进行换热,提高换热器6的换热效率,并提高换热器6的散热效果。

192.其中,散热翅片65可以通过焊接、粘接或者紧固连接的方式连接于换热主体61的表面。

193.进一步地,在如图23所示的实施例中,换热主体61包括并列且间隔设置的至少两个板体组件603,散热翅片65设置于该至少两个板体组件603上。

194.换热器6还包括固定板66,固定板66同时覆盖于该至少两个板体组件603上的散热翅片65上,且固定板66位于散热翅片65背离板体组件603的一侧,以形成散热风道。此种方式,对散热翅片65的密封采用整体固定板66结构,零部件少,使换热器6的生产简单可靠,同时所形成的散热风道可以提高散热效果。散热风道所定义的气流方向可以沿板体组件的间隔方向设置,即与板体组件603的延伸方向垂直,以增大换热翅片65的散热效率。在其他实施例中,散热风道所定义的气流方向可以与板体组件603的延伸方向设置或与板体组件603的延伸方向呈其它角度设置。

195.如图23所示,固定板66包括顶面板661,顶面板661同时覆盖于该至少两个板体组

件603上的散热翅片65上,以方便对散热翅片65的密封。

196.进一步地,固定板66还包括至少一个侧面板662,侧面板662与顶面板661弯折连接,且向板体组件603延伸,以通过侧面板662对散热风道进行密封,减少换热器6的零部件,提高散热风道的密封性。

197.具体地,在一个实施例中,固定板66可以包括顶面板661和一个侧面板662,该侧面板662与顶板面661的一端弯折连接,散热翅片65的一端与该侧面板662抵接,以封闭散热风道。散热翅片65的另一端可以通过其他零部件拼接装配,或者与下文描述的电控盒的盒体抵接,以使散热翅片65形成完整的风道,此种方式,能够简化散热翅片65的封装,提高装配效率。

198.在另一个实施例中,侧面板662的数量为两个,两个侧面板662沿至少两个板体组件603的间隔方向的垂直方向间隔设置,顶面板661分别与两个侧面板662弯折连接,以形成容置空间,散热翅片65位于容置空间内,即位于两个侧面板662之间,此种方式,能使固定板66对散热翅片65进行完整密封,形成整体散热风道,零部件少,进一步简化散热翅片65的封装工艺,使换热器6的生产简单可靠,同时换热能力提高。

199.可选地,如图24所示,散热翅片65为由片材挤压形成的波浪式结构,并且该波浪式结构的波峰和波谷分别与顶面板661和板体组件603彼此相对的表面接触。

200.可选地,散热翅片65的数量可以为至少两个,如图25所示,散热翅片65的数量可以与板体组件603的数量相等,每个散热翅片65设置于对应的板体组件603上。每一散热翅片65沿板体组件603的延伸方向的垂直方向上的宽度可以等于对应的板体组件603的宽度,以提高换热能力,且能节约材料成本。

201.如图25所示,每一散热翅片65可以贴附于一个板体组件603上,多个散热翅片65可以沿板体组件603的间隔方向彼此间隔排列,由于在焊接工序中,板体613间的空隙处温度会高于板体613处,如此设置可以防止散热翅片65融化变形。通过将散热翅片65设置为间隔的多个,不仅可以保证散热翅片65的换热效率,而且也可以节省材料,降低生产成本。

202.可选地,如图26所示,散热翅片65的数量也可以为1个,即散热翅片65为一体式设置,并同时设置于至少两个板体组件603上。其中,散热翅片65沿板体组件603延伸方向的垂直方向上的宽度可以大于或者等于换热主体61的宽度。如此,一体式散热翅片65数量较少且表面积较大,一方面可以便于将散热翅片65与换热主体61进行连接,提升散热翅片65与换热主体61的安装效率;另一方面也可以增大散热翅片65与空气的接触面积,增强换热效果。

203.进一步地,固定板66沿该至少两个板体组件603的间隔方向的两端呈开放式设置,以使得气流在散热风道中的流动方向沿至少两个板体组件603的间隔方向设置。进一步,板体组件603内的冷媒流的流动方向垂直于该至少两个板体组件603的间隔方向,以增强散热风道的散热效果,提高换热器6整体的换热效率。

204.其中,每个板体组件603内可以设置有微通道,例如采用上文描述的各种板体与微通道的配合方式,在此不再赘述。

205.值得注意的是,如本领域技术人员所理解的,上述散热翅片65结构适用于本技术描述的各种形式的换热器6,而不应该局限于某一个特定实施例。

206.5.换热器作为散热器

207.本技术还可以将上述换热器6用作散热器(以下以散热器6进行描述),散热器6包括换热主体61和集流管组件62,并将散热器6设置成对电控盒7内的电子元件进行散热。值得注意的是,如本领域技术人员所理解的,此处所提及的散热器6应该包括上文描述的各种形式的换热器,而不应该局限于某一个特定实施例。

208.在一实施例中,散热器6在作为空调系统1的经济器的同时,也代替电控盒6中的模块散热器,用于对电控盒7进行散热,以简化空调系统1的管路组件以及模块数量,降低成本。

209.进一步地,如图27所示,电控盒7包括盒体72和散热器6,盒体72设有安装腔721,电子元件71设置于安装腔721,散热器6设置于安装腔721内,以用于为安装腔721内的电子元件71进行散热。在另一个实施例中,散热器6也可以设置于盒体72的外部,且将其设置成为安装腔721内的电子元件71进行散热。

210.如图27所示,盒体72包括顶板(图中未示出,与底板723相对设置,遮盖安装腔721的开口)、底板723和周向侧板724,顶板和底板723相对间隔设置,周向侧板724连接于顶板和底板723,进而形成安装腔721。

211.具体来说,在图27中,底板723和顶板呈长方形,周向侧板724的数量为四个,四个周向侧板724分别连接于底板723和顶板的对应侧边,进而与底板723和顶板围合形成长方体状的电控盒7。底板723的长边大小即为电控盒7的长度,底板723的短边大小即为电控盒7的宽度。周向侧板724的垂直于底板723的高度大小即为电控盒7的高度。如图27所示,电控盒7在x方向上的长度即为电控盒7的长度,电控盒7在y方向上的长度即为电控盒7的高度,电控盒7在z方向上的长度即为电控盒7的宽度。

212.以下几个实施例将对散热器6与电控盒7的具体组合方式进行详细的说明。

213.5.1换热主体形态

214.在一实施例中,换热主体61呈直条状设置,如图18所示,换热主体61具有整体长度、整体宽度和整体高度。其中,整体长度即为换热主体61沿其延伸方向上的长度,即换热主体61沿图18中所示的x方向的长度。整体宽度为换热主体61在垂直于换热主体61的延伸方向且垂直于换热主体61所在平面的方向上的长度,即换热主体61沿图18中所示的y方向的长度。整体高度为换热主体61沿图18中所示的z方向的长度。其中,换热主体61所在平面指的是集流管组件62所处的平面,即图18中所示的xoz平面。

215.在本实施例中,如图27所示,可以将换热主体61设置于电控盒7的底板723上。或者,可以将换热主体61设置于电控盒7的周向侧板724上。在其他实施例中,换热主体61还可以根据电子元件71等的设置位置固定在电控盒7的其他位置处,本技术实施例不做具体限定。

216.当换热主体61为如图18所示的直条状时,换热主体61可以抵接于底板723,或者与底板723间隔设置,如此,能够充分利用底板723的长度方向的尺寸,设置尽可能长的换热主体61,以提升换热效果。在其他实施例中,换热主体61也可以抵接于周向侧板724,或者与周向侧板724间隔设置,本技术实施例不做具体限定。

217.进一步地,请参阅图28,为了缩小换热主体61的整体长度,可以将换热主体61划分成第一延伸部617和第二延伸部618,第二延伸部618连接于第一延伸部617的端部并向第一延伸部617的一侧弯折,以使换热主体61呈l型。

218.通过将换热主体61折弯形成弯折连接的第一延伸部617和第二延伸部618,可以在保证换热主体61具有足够长的延伸长度的条件下,缩小换热主体61的整体长度,进而可以缩小与散热器6配合的电控盒7沿x方向的长度,以缩小电控盒7的体积。

219.具体来说,可以将第一延伸部617设置成与底板723平行,以充分利用底板723的长度方向的尺寸,设置尽可能长的换热主体61,以提升换热效果。可以将第二延伸部618设置成与周向侧板724平行,以降低第二延伸部618在x方向上所占用的空间。

220.或者,可以将第一延伸部617设置成与其中一个周向侧板724平行,将第二延伸部618设置成与该周向侧板724邻接的周向侧板724平行,以将散热器6设置于安装腔721的其中一侧。

221.可选地,第一延伸部617可以抵接于底板723,或者与底板723间隔设置,第二延伸部618可以抵接于周向侧板724,或者与周向侧板724间隔设置,本技术实施例不做具体限定。

222.进一步地,如图28所示,第二延伸部618的数量可以为一个,一个第二延伸部618连接于第一延伸部617的其中一端,以使得换热主体61呈l型。

223.如图29所示,第二延伸部618的数量可以为两个,两个第二延伸部618分别连接于第一延伸部617的相对两端,并分别向第一延伸部617的同一侧弯折。

224.具体来说,两个第二延伸部618可以平行间隔设置于第一延伸部617的相对两端,以在保证换热主体61的换热效果的情况下,进一步缩小换热主体61的整体长度,缩小散热器6的体积。另外,将两个第二延伸部618折弯设置于第一延伸部617的同一侧,相对于两个第二延伸部618分别位于第一延伸部617的相对两侧,也可以便于缩短散热器6的整体宽度。

225.进一步地,两个第二延伸部618可以与第一延伸部617垂直设置,以形成u型的换热主体61。如此,不仅可以缩小换热主体61的整体长度,而且也可以降低第二延伸部618在x方向上所占用的空间,避免两个第二延伸部618与设于安装腔721内的电子元件71产生干涉。

226.或者,两个第二延伸部618也可以相对第一延伸部617倾斜设置,且两个第二延伸部618相对于第一延伸部617倾斜的角度可以相同也可以不同,以缩短电控盒7的整体宽度。

227.进一步地,第一延伸部617的延伸长度设置成大于第二延伸部618的延伸长度,进而使得第一延伸部617沿电控盒7的长度方向设置,而第二延伸部618沿电控盒7的宽度或高度方向设置。

228.进一步地,如图27所示,设于安装腔721内的散热器6的数量可以为一个,一个散热器6可以沿盒体72的长度方向延伸设置于安装腔721内。或者,一个散热器6可以沿盒体72的高度方向延伸设置于安装腔721内。

229.或者,设于安装腔721内的散热器6的数量可以为至少两个,例如,散热器6的数量可以为两个、三个、四个或者五个等。通过设置数量较多的散热器6,可以提升电控盒7的散热效果。

230.5.2散热器设置在电控盒内

231.如本领域技术人员所理解的,也可以将本技术所公开的各种形式的散热器6设置于电控盒7的安装腔721内或应用于电控盒7的散热,并可以以直接或间接方式与电子元件71导热连接。

232.进一步地,如图27所示,散热器6设置于电控盒7的安装腔721内。具体地,可以将散

热器6与设于安装腔721内的电子元件71导热连接,以用于为电子元件71散热。

233.具体来说,可以将电子元件71与换热主体61导热连接,电子元件71可以与换热主体61的任意位置进行导热连接。

234.当散热器6中的换热主体61为直条状时(即散热器6呈i型时),电子元件71可以设置于换热主体61上的任意位置,此种方式,利于电子元件71的装配。比如,可以将电子元件71设置于换热主体61的中间位置,或者可以将电子元件71设置于换热主体61的两端的位置。可选地,电子元件71可以设置于换热主体61的一侧,也可以根据实际应用场景,将电子元件71设置于换热主体61的相对的两侧。

235.在如图28和图29所示的实施例中,当散热器6为l型或者u型时,可以将电子元件71与第一延伸部617导热连接,且电子元件71可以与第二延伸部618设置于第一延伸部617的同一侧,以缩短电控盒7的高度,即沿y方向的尺寸。

236.或者,可以将电子元件71与第二延伸部618导热连接,并具体可以将电子元件71设置于第二延伸部618朝向第一延伸部617的一侧,以缩短电控盒7的长度,即沿x方向的尺寸。

237.或者,还可以将电子元件71部分设置于第一延伸部617上,部分设置于第二延伸部618上,以使得电子元件71分布均匀。

238.如图27和图30所示,还可以在电控盒7内设置散热固定板74,将电子元件71设置于散热固定板74上,然后将散热固定板74与换热主体61连接,以通过散热固定板74将电子元件71和换热主体61导热连接,如此,可以极大的提高电子元件71的安装效率。

239.其中,散热固定板74可以采用导热性能良好的金属板或者合金板制成,例如,散热固定板74可以采用铝板、铜板、铝合金板等制成,以提升热传导效率。

240.或者,如图31所示,还可以在散热固定板74内嵌设热管741,热管741用于将较为集中的高密度热源快速导热进而扩散至整个散热固定板74的表面,以使得散热固定板74上的热量分布均匀,增强散热固定板74与换热主体61的换热效果。

241.其中,如图31中上侧的附图所示,热管741可以呈长条状设置,热管741的数量可以包括多个,多个热管741可以平行间隔排布。或者,如图31中下侧的附图所示,多个热管741也可以顺次连接呈环形或者框型,本技术实施例不做具体限定。

242.5.3散热器设置在电控盒外

243.如图32所示,散热器6设置于电控盒7的外部,可以在电控盒7的盒体72上开设装配口726,并将电子元件71通过装配口726与散热器6导热连接。

244.具体来说,如图32所示,将电子元件71设置于散热固定板74背离散热器6的一侧表面上。

245.或者,如图33所示,可以设置热管741将电子元件71与散热器6导热连接。例如,热管741可以包括吸热端741a和放热端741b,可以将热管741的吸热端741a插置于安装腔721的内部,并与电子元件71导热连接,以用于吸收电子元件71的热量,将热管741的放热端741b设置于电控盒7的外部,并与散热器6导热连接,以利用散热器6为热管741的放热端741b散热。

246.5.4散热翅片与电子元件的布置

247.在图23-26所示的实施例中,散热器6包括散热翅片65,带有散热翅片65的散热器6应用于电控盒7内时,能够利用散热翅片65增大换热主体61与电控盒7内的空气的接触面

积,便于与空气进行换热,降低安装腔721内的温度,保护电子元件71。

248.可选地,可以将电子元件71和散热翅片65设置于换热主体6的同一侧,且将电子元件71和散热翅片65错开设置,避免电子元件71和散热翅片65产生干涉,并且将电子元件71和散热翅片65之间的距离设置的较大,也可以使得与散热翅片65和电子元件71接触的冷媒的温度均较低,以提升换热主体61的散热效果。

249.在其他实施例中,电子元件71设置于换热主体61的一侧,散热翅片65设置于换热主体61的另一侧,具体地,散热翅片65可以设置于换热主体61的另一侧的任意位置。

250.在一实施例中,散热翅片65可以延伸到电控盒7的外侧,例如在盒体72上开设装配口,换热主体61设置在盒体72内,并与电子元件71导热连接,而散热翅片65的一侧与换热主体61导热连接,并经装配口延伸到盒体72的外侧,并可以进一步通过风冷辅助来提高换热主体61的散热能力。

251.6.电子元件设置在散热器温度较高的位置

252.请参阅图34,本实施例中的电控盒7包括盒体72、散热器6和电子元件71,盒体72设有安装腔721,散热器6至少部分设置于安装腔721内,电子元件71设于安装腔721内。其中,盒体72和散热器6的结构与上述实施例中的大致相同,请参照上述实施例中的描述。

253.可选地,换热主体61可以全部设置于电控盒7的安装腔721内,换热主体61也可以部分设置于电控盒7的安装腔721内,部分凸伸出电控盒7外,以用于与集流管组件62和外部管路连接。

254.冷媒流的流动使得散热器6的温度较低,由于电控盒7内电子元件71发热使得电控盒7的安装腔721内的温度较高,当电控盒7内温度较高的空气接触到散热器6时容易冷凝,进而在散热器6的表面形成冷凝水。如果生成的冷凝水流动至电子元件71的位置处,容易使得电子元件71短路或者损坏,更严重的会产生火灾隐患。

255.故而,如图34所示,可以将换热主体61沿冷媒流的流向划分为第一端61a和第二端61b,换热主体61工作时,换热主体61的温度在从第一端61a到第二端61b的方向上逐渐降低,即第一端61a的温度高于第二端61b的温度。电子元件71设置在靠近第一端61a的位置处,并将电子元件71与换热主体61导热连接。需要注意的是,由于换热主体61需要与电控盒7的内部环境或其内部元件进行换热,因此上文以及下文描述的换热主体61的温度是指换热主体61的表面温度。具体来说,换热主体61的表面温度变化由与表面相邻的换热通道决定。例如,当换热主体61的表面所相邻的换热通道为主路通道时,由于主路通道的冷媒流随着流动不断被辅路通道的冷媒流吸热,因此换热主体61的表面温度沿主路通道的冷媒流向逐渐降低,此时第一端61a沿主路通道的冷媒流向位于第二端61b的上游。当换热主体61的表面所相邻的换热通道为辅路通道时,换热主体61的表面温度沿辅路通道的冷媒流向逐渐降升高,此时第一端61a沿辅路通道的冷媒流向位于第二端61b的下游。

256.因此,通过根据工作时换热主体61上温度的变化,将换热主体61划分为温度较高的第一端61a和温度较低的第二端61b,由于温度较高的第一端61a与热空气之间的温差较小,不会产生冷凝水或者产生的冷凝水的量较少,通过将电子元件71设置在靠近第一端61a的位置处,可以降低电子元件71与冷凝水接触的几率,进而保护电子元件71。

257.值得注意的是,由于空调一般存在制冷模式和制热模式,而在这两种模式下可能存在冷媒流动方向相反的情况。此时,换热主体61的温度在第一端61a到第二端61b存在相

反的变化趋势,即在一种模式下,换热主体61的温度在第一端61a到第二端61b逐渐降低,而在另外一种模式下换热主体61的温度在第一端61a到第二端61b逐渐升高。在本实施例中,优先确保在制冷模式下,换热主体61的温度在第一端61a到第二端61b逐渐降低,理由如下:

258.当环境温度较低时,例如,当空调装置在冬天工作进行制热时,电控盒7内的空气的温度较低,此时,电控盒7内的空气与散热器6之间的温差较小,空气不容易冷凝形成冷凝水。而当环境温度较高,例如,当空调装置在夏天工作进行制冷时,电控盒7内的空气的温度较高,电控盒7内的空气与散热器6之间的温差较大,空气容易冷凝形成冷凝水。故而,在本实施例中,可以设置至少在空调装置的制冷模式下,换热主体61的温度在从第一端61a到第二端61b的方向上逐渐降低,以避免散热器6在制冷模式下产生冷凝水。

259.进一步地,将电子元件71设置在靠近第一端61a的位置处指的是,电子元件71在换热主体61上的导热连接位置与第一端61a之间具有第一距离,与第二端61b之间具有第二距离,第一距离小于第二距离。

260.具体来说,由于换热主体61的温度在从第一端61a到第二端61b的方向上逐渐降低,故而,第一端61a的温度最高,第二端61b的温度最低,换热主体61的温度越高,与电控盒7内的空气之间的温差越小,冷凝水越不容易凝聚。换热主体61的温度越低,与热空气之间的温差越大,冷凝水越容易凝聚。即,在从换热主体61的第一端61a到第二端61b的方向上,产生冷凝水的几率逐渐增大。故而,通过将电子元件71设置的靠近换热主体61温度较高的一端,即设置在冷凝水不易积聚的位置处,可以降低电子元件71与冷凝水接触的风险,进而保护电子元件71。

261.进一步,如图34所示,可以将换热主体61的延伸方向沿竖直方向设置,并将第一端61a设置在第二端61b的上部,如此,当换热主体61靠近第二端61b的位置处产生冷凝水时,冷凝水会沿竖直方向下流,即冷凝水会向背离电子元件71的方向流动,避免电子元件71与冷凝水接触。

262.或者,还可以根据需要将换热主体61的延伸方向沿水平方向设置,以便于靠近第二端61b位置处产生的冷凝水在重力的作用下迅速与换热主体61分离,避免与电子元件71接触。或者,在其它实施例中,还可以将换热主体61的延伸方向相对水平方向倾斜设置,本技术实施例不做具体限定。

263.可以理解地,本实施例中的散热器6的结构可以设置得与上述实施例中的相同,即采用折弯的换热主体61。或者,本实施例中的散热器6的结构也可以采用直条形的换热主体61。或者,除了可以采用上述的设有微通道的散热器6外,还可以采用其他种类的散热器,本技术实施例不对散热器6的具体结构进行限定。此外,在本技术的其他将散热器应用于电控盒的实施例可以采用本技术所公开的各种散热器,或者本领域公知的其他散热器。

264.7.冷凝水防护

265.请参阅图35所示,本实施例中的电控盒7包括盒体72、安装板76、电子元件71和散热器6。

266.其中,盒体72设有安装腔721,安装板76设于安装腔721内,以使得安装腔721形成位于安装板76两侧的第一腔室7212和第二腔室7214,电子元件71设于第二腔室7214内,换热主体61的至少部分设于第一腔室7212内,且与电子元件71导热连接,安装板76用于隔挡散热器6上的冷凝水流入第二腔室7214。

267.通过在电控盒7内设置将安装腔721间隔开的安装板76,并分别将换热主体61和电子元件71分别设于彼此独立的第一腔室7212和第二腔室7214内,可以将电子元件71与冷凝水完全隔绝,进而避免电子元件71接触冷凝水而发生短路或者损坏。

268.进一步地,可以采用散热固定板74将电子元件71与换热主体61间接连接。

269.具体来说,可以在安装板76与散热固定板74对应的位置处开设避让孔762,散热固定板74连接于换热主体61并封堵避让孔762,电子元件71设于散热固定板74背离换热主体61的一侧。如此,可以利用散热固定板74将电子元件71和换热主体61导热连接,并可以利用散热固定板74将第一腔室7212和第二腔室7214间隔开,以避免冷凝水经避让孔762流动至设有电子元件71的第二腔室7214内,进而可以防止冷凝水与电子元件71接触。

270.进一步地,如果换热主体61上产生了较多的冷凝水,冷凝水积聚后会在重力的作用下下落,滴落的冷凝水容易溅射,进而为电控盒7内的电路带来隐患,而且较为分散的冷凝水也不利于排出电控盒7。

271.因此,如图35所示,可以在电控盒7内设置导流板77,导流板77设置于散热器6的下侧,用于收集自散热器6滴落的冷凝水。导流板77的设置,不仅可以缩小冷凝水滴落的高度,避免冷凝水滴溅射,而且导流板77也对冷凝水具有一定的积聚作用,便于将冷凝水汇流后一起排出电控盒7。

272.如图35所示,导流板7固定于电控盒7的底板723上,导流板77的一端连接于底板723,导流板77的另一端向第一腔室7212内部延伸,且散热器6沿竖直方向的投影落在导流板77的内部。如此,可以保证自散热器6上滴落的冷凝水均位于导流板77上,避免冷凝水滴落至电控盒7的其他位置处。

273.可以理解地,散热器6还可以设置于安装板76上,此时,导流板77的一端连接于安装板76,导流板77的另一端向第一腔室7212内部延伸,且散热器6沿竖直方向的投影落在导流板77的内部。

274.进一步地,如图36所示,为了便于导流板77上的冷凝水及时排出电控盒7,还可以在盒体72的底壁上开设排水口725,并将导流板77相对盒体72的底壁倾斜设置,冷凝水经导流板77导流后经排水口725排出盒体72。

275.具体来说,可以在电控盒7的周向侧板724上开设排水口725,导流板77连接于安装板76或者盒体72的底板723,并向排水口725的方向倾斜设置,冷凝水滴落在导流板77上以后,会沿倾斜的导流板77汇聚至排水口725的位置处,进而自排水口725排出电控盒7。

276.其中,排水口725的数量和大小可以根据冷凝水的多少灵活设置,本技术实施例不做具体限定。

277.在本实施例中,可以将换热主体61中的冷媒流的流向沿水平方向设置,即换热主体61的延伸方向沿水平方向设置,一方面可以缩短冷凝水在换热主体61上的流动路径,使得冷凝水在重力的作用下尽快滴落至导流板77上,以便于冷凝水及时排出电控盒7,避免与设于安装腔721内的电子元件71接触;另一方面也可以避免导流板77与换热主体61产生干涉,从而可以设置相对较长的换热主体61,提升散热器6的换热效率。

278.在另一个实施例中,如图37所示,在从导流板77的中部区域到两端的方向上,导流板77沿竖直方向的高度逐渐变低,以使得滴落在导流板77上的冷凝水向导流板77的两端流动。即导流板77设置成倒v形,此种方式,能够降低导流板77沿竖直方向的整体高度,避免导

流板77与电控盒7内的其他部件产生干涉,而且也能够快速排出散热器6滴落在导流板77上的冷凝水。

279.进一步地,如图37所示,盒体72设置有分别与导流板77两端位置对应的第一排水口771和第二排水口772,以排出流动至导流板77两端的冷凝水。滴落在导流板77上的冷凝水向导流板77的两端流动,并经第一排水口771和第二排水口772排出盒体72。

280.在又一个实施例中,如图38所示,在从导流板77的中部区域到两端的方向上,导流板77沿竖直方向的高度逐渐变高,以使得滴落在导流板77上的冷凝水向导流板77的中部区域流动。即导流板77可以呈v形设置,此种方式,能够使冷凝水通过导流板77汇聚到导流板的中部区域,并从中部区域排出。

281.进一步地,如图38所示,盒体72设置有与导流板77的中部区域位置对应的排水口725,以排出流动至导流板77的中部区域的冷凝水,此种方式,利于冷凝水的收集与排放。

282.上述排水口725、第一排水口771和第二排水口772的数量和大小可以根据冷凝水的多少灵活设置,本技术实施例不做具体限定。

283.值得注意的是,上述导流板77可以设置在以其他安装方式安装于电控盒7且用于对电控盒7内的电子元件71进行散热的散热器6的下方,而并不局限于上文描述的实施例。

284.8.散热器上游设置电子元件,下游设置散热翅片

285.如图39所示,盒体72设有安装腔721,换热主体61的至少部分设于安装腔721内;电子元件71于第一位置处与换热主体61导热连接,散热翅片65于第二位置处与换热主体61导热连接,其中第一位置和第二位置沿换热主体61的冷媒流的流向彼此间隔设置。如上文所描述的,此处所提到的冷媒流可以是图1-4所示的空调系统中主路冷媒流,也可以是辅路冷媒流。

286.本实施例通过将电子元件71和散热翅片65沿换热主体61的冷媒流的流向彼此间隔设置,可以充分利用换热主体61上的空间,不仅可以利用换热主体61对电子元件71进行散热,而且也可以利用散热翅片65降低电控盒7的安装腔721内的温度,进而保护设置于安装腔721内的电子元件71。

287.进一步地,换热主体61包括沿冷媒流的流向彼此间隔设置的第一端61a和第二端61b,其中换热主体61的温度在从第一端61a到第二端61b的方向上逐渐降低,即第一端61a的温度大于第二端61b的温度。第一位置相较于第二位置靠近第一端61a设置。

288.具体来说,由于换热主体61工作的过程中,换热主体61表面的温度会随着冷媒流的流动方向产生变化,进而形成温度较高的第一端61a和温度较低的第二端61b,由于温度较高的第一端61a与安装腔721内的热空气之间的温差较小,不容易产生冷凝水,故而,可以将电子元件71靠近第一端61a设置,即,将第一位置设置在靠近第一端61a的位置处。由于温度较低的第二端61b与安装腔721内的热空气之间的温差较大,容易产生冷凝水,故而,可以将散热翅片65靠近第二端61b设置,一方面温度较低的散热翅片65可以保证散热翅片65与热空气具有足够大的温差,便于对电控盒7进行散热,另一方面散热翅片65上冷凝形成的冷凝水也会在热空气的作用下蒸发,冷凝水蒸发吸热,以进一步降低冷媒流的温度,提升散热器6的换热效果。

289.8.1加速散热气流的流动速度

290.进一步地,如图40所示,还可以在电控盒7内设置散热风扇78,散热风扇78用于在

电控盒7内形成作用于散热翅片65上的散热气流,如此,可以加速散热气流的流动速度,进而提升换热效果。

291.可选地,散热风扇78可以设置在靠近散热翅片65的位置处,以直接作用于散热翅片65。

292.或者,如图40所示,还可以在电控盒7内设置安装板76,安装板76设于安装腔721内,以使得安装腔721形成位于安装板76两侧的第一腔室7212和第二腔室7214,安装板76上间隔开设有第一通风口764和第二通风口766,以使得第一腔室7212内的气体经第一通风口764流入第二腔室7214,第二腔室7214内的气体经第二通风口766流入第一腔室7212,换热主体61的至少部分位于第一腔室7212内,电子元件71和散热风扇78设于第二腔室7214内。

293.通过采用安装板76将安装腔721分隔形成两个相互独立的第一腔室7212和第二腔室7214,可以在第一腔室7212和第二腔室7214内形成循环流动的气流,以增大与设于第一腔室7212内的散热翅片65接触的风量,并且可以便于降温后的气流为设置于第二腔室7214内的电子元件71散热,避免气体混流,以提升散热翅片65的散热效率。

294.其中,设置于第二腔室7214内的散热风扇78用于加速第二腔室7214内的空气的流动速度,进而加快空气在第一腔室7212和第二腔室7214之间的循环速度,提升电控盒7的散热效率。

295.进一步地,可以设置散热气流流经散热翅片65时的流动方向垂直于冷媒流的流向。

296.如图39和图40所示,当换热主体61中的冷媒流沿水平方向时,可以设置散热气流沿竖直方向流动,以避免散热气流流动至电子元件71的位置处。

297.具体来说,可以将第一通风口764和第二通风口766沿竖直方向间隔设置于散热翅片65的相对两侧。其中,第一通风口764和第二通风口766的数量和排布密度可以根据需要进行设置。

298.或者,当换热主体61中的冷媒流沿竖直方向时,可以设置散热气流沿水平方向流动,以避免散热气流流动至电子元件71的位置处。或者,散热气流的流向还可以与冷媒流的流向设置为沿其他两个相互垂直的方向,本技术实施例不做具体限定。

299.进一步地,当采用竖直方向设置的第一通风口764和第二通风口766时,可以将第一通风口764设置在第二通风口766的上部,以使得经第二通风口766进入第一腔室7212中的热空气自动上升至换热主体61的位置处,并与换热主体61进行热交换。

300.可选地,可以将散热风扇78设置在靠近第一通风口764的位置处,以便于位于第一腔室7212顶部的冷空气及时进入第二腔室7214,并且散热风扇78可以为冷空气加速,以提升电子元件71的散热效率。

301.9.内部环流

302.通常情况下,为了对电控盒7进行降温,通常在电控盒7的盒体72上开设与安装腔721连通的散热孔,以通过散热孔与外界空气自然对流进行换热,进而对电控盒7进行降温。但是采用在盒体72上开设散热孔的方式,会降低电控盒7的密封性,外界的水份、灰尘等杂质会经散热孔进入安装腔721内,进而损坏设置于安装腔721内的电子元件。

303.本实施例为了解决上述问题,可以将电控盒7的盒体72设置为密封结构。具体来说,请参阅图41,电控盒7包括盒体72、安装板76、散热器6、电子元件71以及散热风扇78。

304.其中,盒体72设有安装腔721,安装板76设于安装腔721内,以使得安装腔721形成位于安装板76两侧的第一腔室7212和第二腔室7214,安装板76上设有间隔的第一通风口764和第二通风口766,第一通风口764和第二通风口766连通第一腔室7212和第二腔室7214;散热器6至少部分设于第一腔室7212内;电子元件71设于第二腔室7214内,并与散热器6导热连接;散热风扇78用于送风,以使得第一腔室7212内的气体经第一通风口764流入第二腔室7214。

305.本实施例通过将散热器6的至少部分设于第一腔室7212内,将电子元件71和散热风扇78设于第二腔室7214内,并在安装板76上开设间隔的连通第一腔室7212和第二腔室7214的第一通风口764和第二通风口766,如此,电子元件71发热使得第二腔室7214内的空气的温度较高,散热风扇78将热空气送入第二通风口766,由于热空气的密度较小,热空气自然上升以与设于第一腔室7212内的散热器6接触,散热器6用于对热空气进行降温形成冷空气,冷空气自第一通风口764流入第二腔室7214内,散热风扇78用于对冷空气加速,以利用冷空气对设于第二腔室7214内的电子元件71进行降温,与电子元件71热交换后的冷空气的温度升高,温度升高后的冷空气进一步在散热风扇78的作用下继续进入第二通风口766,以此循环,进而通过内循环的方式为设于电控盒7内的电子元件71进行降温,相比于采用在电控盒7上开设散热孔的方式进行降温,本技术中的电控盒7为全密闭电控盒7,可以有效解决防水、防虫、防尘、防潮等问题,进而提升电控盒7的电控可靠性。

306.在另一实施例中,如图42所示,散热风扇78所在的平面与安装板76所在的平面垂直,散热风扇78的背风侧朝向第一通风口764设置。

307.具体来说,散热风扇78可以设置于安装板76朝向第二腔室7214的一侧,散热风扇78的转轴方向与安装板76所在的平面平行,散热风扇78的背风侧指的是散热风扇78的进风侧。在本实施例中,可以将散热风扇78设置于第一通风口764和电子元件71之间,经第一通风口764进入第二腔室7214内的冷空气经散热风扇78加速后流出,以提升冷空气的流动速度,提升电控盒7的散热效率。

308.在另一实施例中,如图43所示,散热风扇78还可以设置为离心风扇。

309.其中,离心风扇是依靠输入的机械能,提高气体压力并排送气体的机械。离心风扇的工作原理是利用高速旋转的叶轮将气体加速。故而,在本实施例中,通过将散热风扇78设置为离心风扇,一方面可以获得高速的冷空气,提升电子元件71的散热效率,另一方面,离心风扇也可以简化散热风扇78的结构,并提升安装效率。

310.还可以在安装板76上间隔设置导风板(图中未示出),并在导风板之间形成导风流道,以用于为散热风扇78吹出的空气导向。

311.例如,可以在分散设置的电子元件71之间设置两个平行间隔的导风板,导风板的延伸方向沿电子元件71的间隔方向,以在两个导风板之间限定出沿电子元件71的间隔方向的导风流道。散热风扇78吹出的冷空气首先流动至部分电子元件71的位置处,以对电子元件71进行散热,经过部分电子元件71后的空气进一步经导风流道流动至另一部分电子元件71的位置处,以用于对另一部分电子元件71进行散热,如此,可以使得电子元件71热量散失的更加均衡,避免局部电子元件71的温度过高,发生损坏。

312.其中,可以将散热器6设置于电控盒7的内部,即,可以将换热主体61设于第一腔室7212内,以用于对第一腔室7212中的空气进行降温。

313.或者,还可以将散热器6设置于电控盒7的外部,并将散热器6的至少部分延伸设置于第一腔室7212内。例如,在散热器6包括换热主体61、集成管路组件62以及散热翅片65的情况下,可以在盒体72上开设有与第一腔室7212连通的装配口(未图示)。此时,将换热主体61连接于盒体72的外侧壁,散热翅片65连接于换热主体61上,并经装配口插置于第一腔室7212内。

314.其中,本实施例中的散热器6与电控盒7的配合方式与上述实施例中的相同,请参照上述实施例中的描述,此处不再赘述。

315.如图43所示,可以将电子元件71设置在散热风扇78的送风范围内,以便于散热风扇78直接作用于电子元件71以进行降温。

316.其中,电子元件71例如可以包括共模电感711、电抗712和电容713等发热量较大的主发热元件,以及风机模块714等发热量较小的次发热元件。为了提升主发热元件的散热效率,可以设置主发热元件与第一通风口764之间的距离小于次发热元件与第一通风口764之间的距离,即可以将发热量较大的主发热元件设置在靠近第一通风口764的位置处,将发热量较小的次发热元件设置在远离第一通风口764的位置处,以使得经第一通风口764进入的温度较低的空气首先作用于发热量较大的主发热元件,以提升发热量较大的主发热元件的散热效率。

317.可选地,可以将第二通风口766开设在散热风扇78送风的末端,并开设在靠近发热量较大的电子元件71的位置处,一方面可以扩大散热风扇78的辐射范围,提升第二腔室7214内空气的循环效率,另一方面也可以使得与发热量较大的电子元件71换热后的热空气及时排出第二腔室7214,避免提升整个第二腔室7214的温度。

318.进一步地,可以将第二通风口766设置在靠近第一通风口764的位置处,以缩短空气在第二腔室7214内的循环路径,降低空气流动阻力,提升空气的循环效率,进而提升电控盒7的散热效率。

319.进一步地,第一通风口764和第二通风口766的尺寸大小也可以根据电子元件71的排布情况进行设置。

320.具体来说,第二通风口766的数量可以具有多个,多个第二通风口766分别设于安装板76的不同位置处。设于发热量较大的电子元件71位置处的第二通风口766的尺寸可以设置的相对较大,第二通风口766的数量也可以设置的相对较多,且多个第二通风口766的分布密度可以设置的相对较大。设于发热量较小的电子元件71位置处的第二通风口766的尺寸可以设置的相对较小,第二通风口766的数量也可以设置的相对较少,且多个第二通风口766的分布密度可以设置的相对较小。

321.进一步地,可以设置第一通风口764的尺寸大于第二通风口766的尺寸,以提升回风风量,提高散热风扇78的效率。

322.10.自然对流

323.请参阅图44和图45,在本实施例中,电控盒7包括盒体72、安装板76、散热器6和主发热元件715。

324.其中,盒体72设有安装腔721,安装板76设于安装腔721内,以使得安装腔721形成位于安装板76两侧的第一腔室7212和第二腔室7214,安装板76上设有沿竖直方向间隔的第一通风口764和第二通风口766;散热器6至少部分设于第一腔室7212内;主发热元件715设

于第二腔室7214内;第一通风口764和第二通风口766连通第一腔室7212和第二腔室7214,以利用主发热元件715和散热器6的温差在第一腔室7212和第二腔室7214之间形成循环流动的散热气流。

325.具体来说,主发热元件715设于第二腔室7214内,主发热元件715工作产生的热量导致第二腔室7214内的温度升高,由于热空气的密度较小,热空气自然上升并经第二腔室7214顶部的第一通风口764进入第一腔室7212内,热空气接触到散热器6后与散热器6进行热交换,热空气的温度降低,密度增大,在重力的作用下自然下沉至第一腔室7212的底部,并经第二通风口766进入第二腔室7214内,用于对设于第二腔室7214中的主发热元件715降温,与主发热元件715热交换后的热空气进一步上升至第一通风口764的位置处,以此形成在第一腔室7212和第二腔室7214之间的内循环气流。

326.本实施例通过在安装板76上开设连通第一腔室7212和第二腔室7214的第一通风口764和第二通风口766,并将第一通风口764和第二通风口766沿竖直方向设置,可以利用空气的自身重力在第一腔室7212和第二腔室7214之间循环流动,以用于对设于第二腔室7214内的电子元件71降温,并可以降低电控盒7的整体温度,相比于采用散热风扇78进行送风的方案,本实施例中的电控盒7的结构更加简洁,进而可以提升电控盒7的装配效率并降低电控盒7的生产成本。

327.进一步地,可以将散热器6沿重力方向设于主发热元件715的上侧,即将散热器6设置在靠近第一腔室7212顶部的位置处,将主发热元件715设置在靠近第二腔室7214底部的位置处。通过此种设置方式,可以缩小散热器6与第一通风口764之间的距离,使得经第一通风口764进入第一腔室7212的热空气快速与散热器6接触进行降温,并在重力的作用下自然下沉。通过缩小主发热元件715与第二通风口766之间的距离,使得经第二通风口766进入第二腔室7214的热空气快速与主发热元件715接触进行升温,并在浮力的作用下自然上升,如此,可以提升电控盒7内的气流的循环速度,提升散热效率。

328.进一步地,如图45所示,还可以在电控盒7内设置次发热元件716,次发热元件716设于第二腔室7214内,并与换热主体61导热连接,其中,次发热元件716的发热量小于主发热元件715的发热量。

329.具体来说,在本实施例中,可以将发热量较大的主发热元件715设置在靠近第二通风口766的位置处,一方面可以使得经第一腔室7212进入的冷空气首先与发热量较大的电子元件71接触,提升电子元件71的散热效率,另一方面也可以使得冷空气和发热量较大的电子元件71之间具有较大的温差,使得冷空气可以迅速升温,进而在浮力的作用下迅速上升。将发热量较小的次发热元件716设置在换热主体61上,并与换热主体61接触,可以利用换热主体61直接对发热量较小的电子元件71进行降温。如此,通过将发热量较大的主发热元件715和发热量较小的次发热元件716分区域设置,可以使得电子元件71的分布合理,并可以充分利用电控盒7的内部空间。

330.可选地,次发热元件716通过散热固定板74连接于换热主体61上,以提升次发热元件716的装配效率。

331.其中,次发热元件716与换热主体61的连接方式可以与上述实施例中的相同,具体参照上述实施例中的描述,此处不再赘述。

332.或者,还可以将散热器6设置于电控盒7的外部,并将散热器6的至少部分延伸设置

于第一腔室7212内。

333.其中,散热器6与电控盒7的配合方式与上述实施例中的相同,请参照上述实施例中的描述。

334.11.管路上设置引流套

335.如图46和图47所示,本实施例的空调系统1包括散热器6、管路710和引流套79。

336.管路710用于连接散热器6,以向散热器6提供冷媒流或者收集散热器6内流出的冷媒流。具体地而言,管路710连接散热器6的集流管组件。

337.其中,管路710可以包括输入管路和输出管路,输入管路用于向散热器6提供冷媒流,输出管路用于收集散热器6内冷媒流。

338.引流套79套设于管路710上,用于对管路710上形成的冷凝水或者流经管路的冷凝水进行引流。通过该引流套79能够对管路710上的冷凝水进行导流,且具有保护管路710的作用,提高空调系统1的可靠性。

339.具体地,如图48所示,引流套79包括套体791和凸缘792。

340.套体791上设置有插置孔793和排水槽708,插置孔793用于容纳管路710。插置孔793的数量和尺寸可以根据管路710的分布及尺寸情况进行设置。比如,在图46所示的实施例中,插置孔793的数量可以为2个,在其他实施例中,插置孔793的数量可以为1个或者3个等。

341.套体791可以采用柔性材质,例如,热塑性聚氨酯弹性体橡胶,以对管路710进行保护,防止管路710在振动时与电控盒钣金相接触磨损。

342.凸缘792设置于套体791的端面,并位于插置孔793外围,进而与套体791配合形成集水槽794,集水槽794用于收集管路710上的冷凝水,排水槽708与集水槽794连通,用于排出集水槽794内的冷凝水。空调系统在运行时,冷凝水顺管路710流到引流套79的集水槽794内,再通过套体791上的排水槽708排出。

343.如图48所示,凸缘793的外侧壁与套体791的外侧壁平齐,以增大集水槽794的体积,从而更有利于冷凝水的收集。

344.管路710可以沿重力方向设置,套体791包括相背设置的上端面和下端面,凸缘792和集水槽794设置于套体791的上端面,排水槽708连通套体791的上端面和下端面。管路710上的冷凝水能够在重力的作用下流到集水槽794中,然后通过与集水槽794连通的排水槽708将冷凝水排出。此种方式,能够对管路710上的冷凝水实现自动排放。在其他实施例中,管路710也可以倾斜设置,以适应不同的应用场景。

345.如图48所示,排水槽708开设于套体791的侧壁上,并进一步连通插置孔793和套体791的外侧面,以允许管路710经排水槽708嵌入插置孔793。此种设计,一方面,可以通过排水槽708将引流套79套设于管路710上,便于引流套79与管路710的装配,另一方面,还可以通过排水槽708排出集水槽794内的冷凝水,简化引流套79的结构。其中,排水槽708的大小可以根据冷凝水的数量进行选择设置,在此不做具体限定。

346.可选地,凸缘792在排水槽708所在一侧具有一开口,以允许管路710经开口进入集水槽794,此种方式,便于引流套79的装配。

347.如图46和50所示,空调系统1进一步包括电控盒7,电控盒7包括盒体72,散热器6设置于盒体72内。可选地,盒体72上设置排水口725,引流套79嵌设于排水口725内。电控盒7内

的冷凝水可以收集至引流套79的集水槽794内,并通过排水槽708排出。如此,不仅能够利于冷凝水的排放,而且可以通过该引流套79对电控盒7进行密封,以提高电控盒7的可靠性。

348.套体791和凸缘792与盒体72抵接,排水槽708和凸缘792上的开口位于套体791和凸缘792与盒体72相抵接一侧,以使得盒体72从引流套79的侧向封堵排水槽708和开口。此种方式,能够提高电控盒7的密封性,减少与电控盒7与外界连通的面积。

349.在另一个实施例中,如图49所示,本实施例与图48所示的实施例的区别在于,插置孔793的内部可以设置还有多个凸肋796,多个凸肋796绕管路710间隔设置,并与管路710抵接,以在凸肋796之间进一步形成排水槽709。集水槽794连通排水槽709,且集水槽794内收集的冷凝水也可以通过此排水槽709排出。图49所示实施例中,引流套79同时设置排水槽708和排水槽709,通过此种方式,更利于集水槽794内冷凝水的排出,防止集水槽794内的冷凝水外溢。其中,凸肋796可以连接套体791的上端面和下端面,凸肋796的数量可以为2个、3个、4个或者5个等,凸肋796的延伸方向与管路710的延伸方向相同,以利于冷凝水的排放。

350.凸肋796可以与套体791一体成型设置,以方便加工,且使引流套79的结构更加可靠。在其他实施例中,凸肋796也可以粘接于插置孔793的内表面,凸肋796的数量可以根据实际需要排放冷凝水的数量进行选择设置,本技术中不做具体限定。

351.可以理解的是,在其他实施例中,引流套79可以只设置排水槽709,而不设置排水槽708。此种方式,也能够实现集水槽794内冷凝水的排放,且使引流套79的结构更加简单。

352.如图49所示,套体791上还可以设置有固定槽797,固定槽797用于与盒体72卡合,以固定引流套79。可选地,固定槽797可以设置于套体791设置有排水槽708的一侧,以便于引流套79的安装。通过固定槽797可以实现对引流套79的固定,防止引流套79在管路710上滑动,同时,引流套79可以对管路710进行固定,防止管路710在外力的作用下发生倾斜,提高空调系统1的可靠性。

353.上述实施例中,空调系统1的管路710上套设有引流套79,能够对管路710上的冷凝水进行引流,对管路710进行保护,且可对电控盒7进行密封,提高空调系统1的可靠性。

354.以上各实施例中的结构可以相互组合使用,并且,可以理解地,上述实施例中的方案除了可以采用前文所述的散热器6外,还可以采用其它种类的散热器6,本技术实施例不做具体限定。

355.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1