一种基于内胆式回转窑的块矿预处理系统及预处理方法与流程

1.本发明提供一种块矿的预处理系统,具体涉及一种基于内胆式回转窑的块矿预处理系统及预处理方法,属于钢铁冶炼技术领域。

背景技术:

2.钢铁作为工业化进程中不可替代的结构性、功能性材料,其消耗量在相当长时间内占据金属总消耗量的95%以上。钢铁工业所需生铁原材料主要是由高炉冶炼提供,高炉冶炼技术的改进与成本的降低对促进钢铁企业的发展有着及其深远的意义。而高炉强化冶炼的基础环节是精料操作,天然块矿作为入炉炉料的主要成分之一,其添加量最高可达20%。由于块矿水分含量较高,高水分块矿入炉后,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比,从而影响高炉料层透气性,导致高炉冶炼成本增加,且影响炉况稳定。因此,块矿水分含量的减少对降低炼铁成本、增强炉况的稳定性具有重要意义。目前,块矿烘干系统存在建设成本高、烘干效率低、能耗高等难题。

3.高炉常见的入炉炉料包括烧结矿、球团矿和天然块矿。所谓合理的高炉炉料结构即通过调整入炉铁矿石中烧结矿、球团矿和天然块矿的比例,找出不同种类含铁矿石最适宜的搭配比例,使得该炉料结构下的高炉冶炼各项经济技术指标相对理想,单位生铁冶炼的消耗成本相对最低。研究表明,铁矿石等原料环节的成本支出占据生铁总成本的60%左右,块矿市场价格与粉矿基本持平,成本价格远低于烧结矿和球团矿,提高块矿入炉比例是降低高炉原料成本的有效措施。目前,块矿入炉比例一般为5~15%,比例较低。究其原因是块矿水分含量高,一般为8~15%,个别港口钢厂雨季块矿的水分甚至超过20%。块矿入炉存在水分含量高的问题,高水分块矿入炉后,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比。

4.因此,块矿中水分含量的降低对降低炼铁成本、增强炉况的稳定性具有重要意义。目前,块矿烘干系统存在建设成本高、烘干效率低、能耗高等难题。

技术实现要素:

5.针对铁矿块矿存在水分含量高的问题,一般为8~15%,个别港口钢厂雨季块矿的水分甚至超过20%。高水分块矿入炉后,水分干燥需要消耗能源,干燥过程需要一定时间,提高了高炉的焦比。通过研究表明,利用热介质在回转窑中对块矿进行干燥处置是可行的,不仅可以有效地减少入炉块矿水分,而且还可以大幅度降低干燥所需能耗,干燥后的块矿可一定程度上提高入炉比例,由此降低高炉冶炼成本。

6.此外,通过研究发现,块矿在回转窑中以堆积状态存在,尤其是细粒物料的存在,导致回转窑内整体物料透气性偏差,热气流无法顺利穿透料体,导致干燥效果欠佳,而且回转窑进料端温度低于水分露点温度易导致水汽冷凝,对除尘系统造成危害。

7.本发明采用烘干工序,利用钢铁流程热废气资源充裕的特点,就近将热废气引入回转窑,直接在窑内对物料进行干燥,降低块矿的水分。

8.本发明专利针对块矿在回转窑中烘干存在的缺点,拟采用内胆式回转窑干燥装置的烘干方法,在回转窑中,多个套接式干燥筛分装置均匀布置,各套接式干燥筛分装置包括内胆与套筒重合部分的预干燥腔室及内胆与套筒不重合部分的干燥筛分腔室。在预干燥腔室内,块矿与热介质之间为间接换热,在干燥筛分腔室内,块矿与热介质之间为直接接触换热。且内胆为可调节的伸缩式结构,即通过伸缩调节内胆伸入套筒的长度,即可按需调节预干燥腔室和干燥筛分腔室的长度,从而更好地实现块矿的烘干。块矿从套接式干燥筛分装置的内腔通过,套接式干燥筛分装置的套筒上设置有筛孔,由此可实现将夹杂在块矿中的细颗粒物料经由筛孔分离至套筒外侧的夹层内,进而实现块矿的粗、细物料分离的目的。预干燥腔室对块矿的初步干燥也有利于增强块矿的筛分效果。气流从回转窑的排料端进入窑内,穿过干燥筛分腔室后进入夹层,然后从回转窑的侧壁上排放至除尘系统,热气流布满回转窑内的干燥筛分腔室,同时,进入夹层内的热气流与预干燥腔室内的块矿进行间接换热,热气流与块矿的换热率得到改善,回转窑内透气性获得改进,烘干效果得到加强。本发明采用的系统简易、实用、可靠,充分利用钢厂热废气资源充足的特点,有效降低块矿预处理成本,解决块矿入炉添加率低的难题,提高了高炉的块矿入炉比例和透气性水平,有效降低了高炉生产成本,提高了高炉顺行水平。

9.此外,本发明还公开了一种用于筛分与烘干块矿的预处理方法。本发明针对天然块矿存在的粉末多和水分大的难题,提出了利用钢铁流程热废气直接在回转窑中对块矿进行筛分和干燥的方法。首先通入热废气提高回转窑温度,并稳定温度水平一定时间。然后,块矿物料从块矿进料口加入,从均匀布置的多个套接式干燥筛分装置的内腔通过,流经干燥筛分腔室的物料在输送过程中一边干燥,同时细物料也不断从筛孔中落入夹层,实现粗、细物料的分离,从而使得块矿间的间隙更加通畅,进而使得块矿与热介质的换热效果得到极大的提升。块矿持续地从套接式干燥筛分装置的内腔中流过,气流持续地通入回转窑,块矿处于流动状态与热废气进行气固交换,热气流布满回转窑内的干燥筛分腔室,由此降低块矿的水分含量。与块矿换热后的气流经由筛孔进入夹层并从回转窑侧壁上的热介质出口排放至除尘系统,干燥后的块矿从回转窑的排料端输送至高炉进料系统。回转窑的块矿进料口和/或块矿出料口设置水分检测仪,根据水分检测数据合理调整套接式干燥筛分装置中干燥筛分腔室的实时长度(即块矿干燥筛分需要途径的行程长度)。本发明可以大幅度提高热气流与块矿的接触效率,使得窑内透气性获得改进,烘干效果得到加强。本发明专利的推广具有良好的经济效益和环境效益,有望为块矿预处理工艺在我国的发展开辟一条更稳定高效的途径。

10.根据本发明提供的第一种实施方案,提供一种基于内胆式回转窑的块矿预处理系统。

11.一种基于内胆式回转窑的块矿预处理系统,该系统包括回转窑、套接式干燥筛分装置和热介质输送管道。回转窑上设有块矿进料口、块矿出料口、热介质入口和热介质出口。所述套接式干燥筛分装置设置在回转窑的内部。套接式干燥筛分装置的一端与块矿进料口相连通,其另一端与块矿出料口相连通。热介质输送管道连接至热介质入口。

12.作为优选,所述套接式干燥筛分装置包括内胆和套筒。其中,内胆和套筒互为同心圆筒。所述套筒设置在回转窑侧壁的内部。所述内胆与套筒的内壁贴合设置。内胆的一端设有进料口,所述进料口与回转窑的块矿进料口相连通。所述内胆的另一端伸入套筒的内腔

内。套筒在背离内胆的一端设有排料口,所述排料口与回转窑的块矿出料口相连通。

13.作为优选,所述套筒的筒壁上设有筛孔。在套筒内,套筒与内胆相重合的腔室为预干燥腔室,套筒内未与内胆重合的剩余部分腔室则构成干燥筛分腔室。所述套筒与回转窑的侧壁之间具有夹层。干燥筛分腔室通过筛孔与夹层相连通。所述夹层上还设置有细料排料口。所述细料排料口设置在回转窑的侧壁上,且位于靠近块矿出料口的位置。

14.优选的是,所述内胆为伸缩式结构。作为优选,所述筛孔的孔径为5~20mm,优选为6~15mm,更优选为7~10mm。

15.作为优选,回转窑的进料端设有物料分配室,回转窑的排料端设有物料汇集室。所述套接式干燥筛分装置位于物料分配室和物料汇集室之间。块矿进料口设置在物料分配室上,块矿出料口设置在物料汇集室上。其中:块矿从块矿进料口进入物料分配室,然后穿过套接式干燥筛分装置后进入物料汇集室。同时,块矿上附着的粉末经由套筒上的筛孔进入夹层,然后从细料排料口排出。热介质入口设置在物料汇集室上。热介质出口设置在回转窑的侧壁上,且位于靠近预干燥腔室的位置。热介质从物料汇集室上的热介质入口进入回转窑,与块矿直接接触换热后,逆向流经套接式干燥筛分装置后经由套筒上的筛孔进入夹层然后从回转窑侧壁上的热介质出口排出。

16.作为优选,回转窑上的块矿进料口处设有第一水分检测装置、第一物料流量检测装置、第一物料温度检测装置。回转窑内的套接式干燥筛分装置上设有第一物料流速检测装置。

17.作为优选,回转窑的块矿出料口处设有第二水分检测装置。

18.作为优选,该系统包括有多个所述套接式干燥筛分装置。多个套接式干燥筛分装置均设置在回转窑的内部。所有所述套接式干燥筛分装置的进料口均与物料分配室相连通。所有所述套接式干燥筛分装置的排料口均与物料汇集室相连通。

19.作为优选,所述套接式干燥筛分装置的数量为1-20个,优选为2-15个,更优选为3-10个。

20.作为优选,所述回转窑倾斜设置,回转窑进料端所在的水平位置高于回转窑的排料端。优选,所述回转窑的倾斜角度为0~60

°

,优选为2~45

°

,更优选为5-30

°

。

21.作为优选,该系统还包括高炉,块矿出料口通过矿料输送装置连接至高炉的进料口。

22.作为优选,该系统还包括除尘系统,热介质出口通过热介质排出管道连通至除尘系统8。

23.作为优选,该系统还包括风机,所述风机设置在热介质排出管道上。

24.根据本发明提供的第二种实施方案,提供一种基于内胆式回转窑的块矿预处理方法。

25.一种基于内胆式回转窑的块矿预处理方法或采用第一种实施方案所述系统进行块矿预处理的方法,该方法包括以下步骤:

26.1)将待处理的块矿输送至回转窑,同时向回转窑内通入热介质。

27.2)待处理的块矿在回转窑内经由套接式干燥筛分装置同时进行干燥和筛分处理,得到干燥的大颗粒块矿。

28.作为优选,该方法还包括以下步骤:

29.a)在待处理的块矿输送至回转窑之前,先采用热介质对回转窑进行烘窑处理,热介质对回转窑进行预热。

30.3)热介质在回转窑内与块矿进行热交换后,从回转窑排出,排出的热介质输送至除尘系统。

31.4)将经过干燥和筛分处理后获得的干燥的大颗粒块矿输送至高炉。

32.作为优选,在回转窑的块矿进料口处设有第一水分检测装置、第一物料流量检测装置、第一物料温度检测装置。在回转窑内的套接式干燥筛分装置上设有第一物料流速检测装置。第一水分检测装置检测进入回转窑的块矿内的水分含量,记为w0,%。第一物料流量检测装置检测单次投放进入回转窑的块矿量,记为m0,m3。第一物料温度检测装置检测进入回转窑的块矿温度,记为t0,℃。第一物料流速检测装置检测块矿在回转窑内的移动速度,记为v1,m/s。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。计算块矿在回转窑内的干燥筛分腔室需要流经的总位移l,m。

[0033][0034]

其中:c

物

为块矿的比热容,c

介

为热介质的比热容。ρ

物

为块矿的堆密度,ρ

介

为热介质的密度。t为热介质输入回转窑时的温度,v2为热介质的流速,s

介

为热介质入口的截面积。

[0035]

热介质在回转窑内对块矿进行干燥处理,调节块矿在回转窑内的干燥筛分腔室流经的总位移不小于l,使得进入高炉前块矿的水分含量低于w

max

。

[0036]

作为优选,在回转窑的块矿进料口处设有第一水分检测装置,设定块矿在回转窑内的干燥筛分腔室流经的初始总位移为l0,m。第一水分检测装置检测进入回转窑的块矿内的水分含量,记为w1,%。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。判断w1与w

max

的大小,伸缩调节套接式干燥筛分装置的内胆的长度,进而调整块矿在回转窑内的干燥筛分腔室流经的实时总位移l1,m。其具体为:

[0037]

当w1≤w

max

时,停止向回转窑内输送热介质。

[0038]

当w1≥10%时,l1=[1+k1·

(w

1-10%)]

×

l0。

[0039]

当10%>w1>6%时,l1=l0。

[0040]

当w

max

<w1≤6%时,l1=[1-k2·

(6%-w1)]

×

l0。

[0041]

其中,k1、k2为位移调节系数,k1的取值范围为0.8-2,k2的取值范围为1-4。w

max

≤4%。实时检测w1的大小,调整块矿在回转窑内的干燥筛分腔室流经的实时总位移为l1,热介质在回转窑内对块矿进行干燥处理,使得进入高炉前块矿的水分含量低于w

max

。

[0042]

作为优选,在回转窑的块矿出料口处设有第二水分检测装置,设定块矿在回转窑内的干燥筛分腔室流经的初始总位移为l0,m。第二水分检测装置检测回转窑排出块矿内的水分含量,记为w2,%。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。判断w2与w

max

的大小,伸缩调节套接式干燥筛分装置的内胆的长度,进而调整块矿在回转窑内的干燥筛分腔室流经的实时总位移l2,m。其具体为:

[0043]

当w2≥w

max

时,l2=[1+k3·

(w

2-w

max

)]

×

l0。

[0044]

当0.5w

max

<w2<w

max

时,l2=l0。

[0045]

当w2≤0.5w

max

时,l2=[1-k4·

(0.5w

max-w2)]

×

l0。

[0046]

其中,k3、k4为位移调节系数,k3的取值范围为1-4.5,k4的取值范围为2-5。w

max

<

6%。实时检测w2的大小,调整块矿在回转窑内的干燥筛分腔室流经的实时总位移为l2,热介质在回转窑内对块矿进行干燥处理,使得进入高炉前块矿的水分含量低于w

max

。

[0047]

作为优选,所述热介质为钢铁流程自身产生的热源。作为优选,所述热介质为烧结环冷机热废气、高炉热风炉废气、焦炉煤气/高炉煤气/转炉煤气燃烧释放的热源,优选为烧结环冷机热废气、高炉热风炉废气。

[0048]

作为优选,所述热介质进入回转窑的温度大于100℃,优选为大于150℃。

[0049]

作为优选,热介质进入回转窑的气流速度为0.01~10m/s,优选为0.03~8m/s,更优选为0.05~5m/s。

[0050]

作为优选,热介质入口的截面积为0.1-10m2,优选为0.3-8m2,更优选为0.5-5m2。

[0051]

作为优选,块矿在回转窑内的移动速度为0.001~0.8m/s,优选为0.002~0.5m/s,更优选为0.003~0.3m/s。

[0052]

作为优选,所述大颗粒块矿的粒径大于5mm,优选为大于6mm,更优选为大于8mm。

[0053]

本发明提出一种在回转窑进行块矿预处理及其预处理的系统。本发明针对天然块矿存在的水分大的难题,提出了直接采用回转窑进行干燥和筛分的预处理方法;块矿在回转窑中进行干燥和筛分预处理,脱除块矿的水分的同时筛选出粗物料和细物料(块矿根据粒度或粒径进行筛分后,然后将经过粒径筛选、水分减低后的块矿(筛上粗物料)输送至高炉,进行冶炼工序。而筛下细物料可以输送至烧结配料系统,筛下物料进入烧结工序)。干燥所需热源优选来自钢厂热废气(例如高炉产生的热废气)。本发明提出的预处理方法简易、实用、可靠,利于工程化推广应用,与传统的圆筒干燥流程工艺相比,本发明采用成熟的回转窑进行干燥和筛分的预处理技术,由于回转窑相对来说是一个封闭的环境,块矿的水分脱除效率高,解决了块矿入炉(高炉)难题,提高了高炉块矿入炉比例和透气性水平,有效降低了高炉生产成本,提高了高炉顺行水平。本发明的推广具有良好的经济效益、社会效益和环境效益,有望为块矿预处理工艺在我国的发展开辟一条更稳定高效的途径。

[0054]

在本发明中,所述热介质可以是温度较高的热废气,也可以是经过加热处理后的热风。一般地,热介质的温度高于或等于100℃即可。

[0055]

在本发明中,针对块矿中水分含量大、作为高炉原料添加量偏低的问题,采用回转窑对块矿进行干燥预处理,通过向回转窑输送热介质;在回转窑内,热介质对块矿进行干燥和筛分,将块矿内的水分蒸发、带走,随着换热后的热介质一起排出回转窑,达到干燥块矿的目的,同时也在干燥过程中也实现了块矿粗、细物料的筛分分离步骤。

[0056]

作为优选,将待处理的块矿输送至回转窑之前,先采用热介质对回转窑进行预热处理,使得回转窑的内部温度升高,避免高水分含量的块矿进入回转窑时,水分凝结,进一步提升块矿在回转窑内的干燥效果。

[0057]

作为优选,热介质在回转窑内与块矿进行换热后,热介质带走块矿中的水分,同时热介质能够除去块矿表面的粉尘,减少回转窑内粉尘的含量,增加热介质在回转窑内的透气性,从而提高干燥效率。作为优选,从回转窑排出的热介质通过除尘系统进行除尘处理,减少排出热介质对环境的污染。同时,通过除尘系统收集的粉尘颗粒,可以作为烧结原料,实现资源回收利用。

[0058]

作为优选,块矿在回转窑中以堆积状态存在,尤其是细粒物料的存在,导致回转窑整体物料透气性偏差,影响干燥效果。部分细粒物料在局部高温作用下易粘结于回转窑壁

面上,缩短回转窑寿命。本发明将待处理的块矿输送至回转窑进行干燥的同时,对待处理的块矿也进行筛分处理,块矿在回转窑内下行过程中,细小的物料持续从筛孔落入至夹层中,从而提高了粗料通道(套接式干燥筛分装置中)中块矿间的间隙,保证了粗料通道以及物料汇集室的透气性,提高了热介质对块矿的干燥效果。

[0059]

在本发明中,块矿经过套接式干燥筛分装置(套筒上设置有筛孔)根据粒度或粒径进行筛分后,筛上符合粒径要求以及符合水分含量要求的筛上物料通过输送装置输送至高炉,保证了进入高炉原料的粒径和水分含量符合要求,从而保证高炉的冶炼效果。

[0060]

在本发明中,通过在回转窑的物料进料口位置设置第一水分检测装置、第一物料流量检测装置、第一物料温度检测装置,在回转窑内的套接式干燥筛分装置上设置第一物料流速检测装置,第一水分检测装置检测进入回转窑的块矿内的水分含量,第一物料流量检测装置检测单次投放进入回转窑的块矿量,第一物料温度检测装置检测进入回转窑的块矿温度,第一物料流速检测装置块矿在回转窑内的移动速度。设定进入高炉中块矿的含水率上限为w

max

,%。通过计算可以精准的得知单次投放的块矿在回转窑内的干燥筛分腔室需要流经的总位移,从而保证进入高炉前块矿的含水率低于w

max

,%。

[0061]

在本发明中,在回转窑的块矿进料口处设有第一水分检测装置,设定输送至回转窑的热介质的初始气流速度,第一水分检测装置检测进入回转窑的块矿内的水分含量,设定进入高炉中块矿的含水率上限为w

max

,%。通过检测到的进料口处块矿中的水分含量与进入高炉中块矿的含水率上限进行比较,调整单次投放的块矿在回转窑内的干燥筛分腔室需要流经的实时总位移,从而保证进入高炉前块矿的含水率低于w

max

,%。

[0062]

在本发明中,在回转窑的块矿出料口处设有第二水分检测装置,设定输送至回转窑的热介质的初始气流速度,第二水分检测装置检测回转窑排出块矿内的水分含量,设定进入高炉中块矿的含水率上限为w

max

,通过检测到的出料口处块矿中的水分含量与进入高炉中块矿的含水率上限进行比较,调整单次投放的块矿在回转窑内的干燥筛分腔室需要流经的实时总位移,从而保证进入高炉前块矿的含水率低于w

max

,%。

[0063]

在本发明中,利用钢铁流程热废气在回转窑中对块矿进行干燥处置是可行的,不仅可以有效地减少入炉块矿水分,而且可以大幅度降低干燥所需能耗,干燥后的块矿可一定程度上提高入炉比例,由此降低高炉冶炼成本。

[0064]

进一步地,针对块矿在回转窑内与热介质接触不均匀的问题,块矿在回转窑中以堆积状态存在,尤其是细粒物料的存在,导致回转窑内整体物料透气性偏差,热气流无法顺利穿透料体,导致干燥效果欠佳,而且回转窑进料端温度低于水分露点温度易导致水汽冷凝,对除尘系统造成危害。本发明专利针对块矿在回转窑中烘干存在的缺点,采用具有套接式干燥筛分装置的回转窑,多个套接式干燥筛分装置均匀布置在回转窑内,块矿从块矿进料口进入物料分配室,然后穿过套接式干燥筛分装置的粗料通道(包括预干燥腔室和干燥筛分腔室)后进入物料汇集室。热介质入口设置在物料汇集室上。热介质出口设置在回转窑的侧壁上,且位于靠近预干燥腔室的位置。例如,将热介质出口设置在与预干燥腔室位置对应的回转窑侧壁上,同时在回转窑的长度方向上,所述热介质出口位于预干燥腔室段上最靠近物料分配室的位置,如此设置可以保证块矿在预干燥腔室的干燥时长与效果,进一步提高热介质的换热利用率。热介质从物料汇集室上的热介质入口进入回转窑,与块矿直接接触换热后,逆向流经套接式干燥筛分装置的干燥筛分腔室后经由套筒上的筛孔进入夹层

然后从回转窑侧壁上的热介质出口排出。由此增强气固之间的热交换。气流从回转窑排料端的热介质入口进入窑内,从靠近回转窑进料端的热介质出口排放至除尘系统,热气流布满回转窑内的干燥筛分腔室及预干燥腔室外部的夹层,热气流与块矿的换热率得到改善,窑内透气性获得改进,烘干效果得到加强。

[0065]

此外,将热介质出口设置在回转窑的侧壁上。热介质在排出的过程中会经过筛孔,气流从筛孔穿过,有利于将附着在块矿上的粉末带入筛孔外的夹层,进而增强本发明装置对块矿的筛分效果,整个回转窑的透气性得到极大改善,由此来提升筛分和烘干效果。

[0066]

在本发明中,回转窑内设置有套接式干燥筛分装置,所述套接式干燥筛分装置包括内胆、套筒和筛孔。所述套筒设置在回转窑侧壁的内部,内胆与套筒的内壁贴合设置。所述筛孔设置在套筒上。套筒与内胆相重合的腔室共同构成预干燥腔室,套筒剩余部分腔室则构成干燥筛分腔室。所述套筒和回转窑侧壁之间具有夹层。干燥筛分腔室通过筛孔与夹层相连通。所述夹层上设置有细料排料口。细料排料口设置在回转窑的侧壁上,且位于靠近块矿出料口的位置。套接式干燥筛分装置内设置的预干燥腔室和干燥筛分腔室为粗料通道,夹层为细料通道。其中所述夹层环绕包覆设置在预干燥腔室和干燥筛分腔室的外侧,在干燥筛分腔室上设置有连通着夹层的筛孔。块矿从块矿进料口进入物料分配室,然后穿过预干燥腔室和干燥筛分腔室后进入物料汇集室。在此过程中,附着在大颗粒块矿上的细物料通过筛孔落入到夹层内,进而在实现块矿干燥的同时实现粗、细物料分离的目的。本发明设计带筛孔的套接式干燥筛分装置,通过一道工序即可实现块矿的干燥和筛分。无需额外设置块矿筛分装置对块矿进行筛分,降低了生产成本,同时也极大的提高了生产效率。需要说明的是,如果额外设置独立的筛分装置,在将筛分后获得的大颗粒块矿输送至干燥装置的过程中,由于块矿间的磨损而不可避免的会产生新的细物料,进而影响块矿干燥效果和后续高炉冶炼效果。

[0067]

进一步地,在预干燥腔室内对物料起到预干燥的作用。由于热介质出口设置在回转窑的侧壁上,并位于靠近预干燥腔室的位置,因此,在预干燥腔室内,块矿不与热介质发生直接接触换热,而是通过套接式干燥筛分装置的套筒及内胆侧壁传热进行间接热交换。块矿在预干燥腔室的换热干燥过程中,夹层中的热介质已经在干燥筛分腔室与块矿进行过一次直接接触换热,因而此时夹层内的热介质温度相对较低,在间接干燥物料的过程中不会使得细粒物料粘附在回转窑壁面上或者粘附在大颗粒块矿表面。同时经过预干燥后的物料,已经脱除了部分水分,降低了后续干燥难度,提高了干燥效果,而且物料经过预干燥后细粒物料更加容易从大颗粒块矿上脱落分离,即物料经过烘干后的筛分效率更高,极大的提高了筛分效果。同时,经过预干燥过程,还可以改善块矿的表面孔隙结构,优化水分汽化速率,以加快水蒸气的扩散传输速度,还能够起到防止块矿爆裂的目的。

[0068]

在本发明中,内胆为可调节的伸缩式结构。块矿从内胆的内腔(即预干燥腔室)中流入到套筒的内腔(即干燥筛分腔室)中,最后流入到物料汇集室中排出。套筒的外壁四周均匀设置有筛孔,筛孔连通干燥筛分腔室和夹层。内胆与套筒的内壁贴合设置,内胆的一端伸入至套筒的内腔中。根据实际工况,伸缩调节内胆伸入至套筒内腔的深度(或长度),从而调节单次投放的块矿需要流经的干燥筛分腔室的长度(未与内胆重合的套筒的内腔部分,即筛孔未被内胆遮挡部分的套筒筒体的长度:例如图2中l0所示长度,该长度由内胆伸入至套筒内腔的深度进行调控),进而实现控制块矿进入高炉前的含水量不超过目标值。

[0069]

在本发明中,在热介质排出管道上设置有风机,该风机能够调节热介质输入的气流速度。热介质从热介质入口进入物料汇集室,然后进入到干燥筛分腔室对块矿进行干燥。完成干燥后的热介质从干燥筛分腔室上的筛孔进入夹层,最后在风机的作用下从热介质出口经由热介质排出管道输送至除尘系统进行除尘后排放。

[0070]

采用本发明提供的技术方案,可以增大高炉原料中块矿的添加比例,经过实验,采用本发明的技术方案,其添加量最高可达30%。大大增加了块矿在高炉工序的用量比,从而降低了高炉的运行成本。

[0071]

在本发明中,回转窑的内径为1-10m,优选为3-8m,更优选为4-6m。

[0072]

在本发明中,回转窑的长度为5-100m,优选为8-50m,更优选为12-40m。

[0073]

在本发明中,回转窑的结构中,物料分配室、套接式干燥筛分装置、物料汇集室的高度比为1:0.1-50:0.5-10,优选为1:1-20:1-5。

[0074]

在本发明中,块矿进料口设置在回转窑的进料端。块矿出料口设置在回转窑的排料端。热介质入口设置在回转窑的排料端。热介质出口设置在回转窑的侧壁上。细料出料口设置在靠近回转窑排料端底部的回转窑侧壁上。

[0075]

与现有技术相比较,本发明的技术方案具有以下有益技术效果:

[0076]

1、本发明采用回转窑对块矿进行干燥预处理,通过向回转窑输送热介质;在回转窑内,热介质对块矿进行干燥,块矿内的水分蒸发,随着换热后的热介质一起排出回转窑,达到干燥块矿的目的。

[0077]

2、本发明专利针对块矿在回转窑中烘干存在的缺点,采用具有伸缩式的套接式干燥筛分装置进行干燥及筛分的方法,多个套接式干燥筛分装置均匀布置,大颗粒块矿从套筒排至物料汇集室,而小颗粒块矿则直接从套筒和回转窑侧壁之间的夹层排出。热介质与块矿进行直接换热,大大提高了块矿在回转窑内的干燥效果。

[0078]

3、在本发明中,块矿在回转窑内旋转下落过程中,块矿持续地从回转窑的进料端流向排料端,气流持续地从回转窑排料端通入,块矿处于流动状态与热废气进行气固交换,热气流布满整个回转窑,由此降低块矿的水分含量。

[0079]

4、本发明系统的内胆为可调节的伸缩式结构,通过调节内胆伸入至套筒内的长度,实现了调节块矿预干燥腔室与干燥筛分腔室长度的目的,进而保证了块矿的换热效果,从而保证块矿的含水率满足高炉生产需求。

附图说明

[0080]

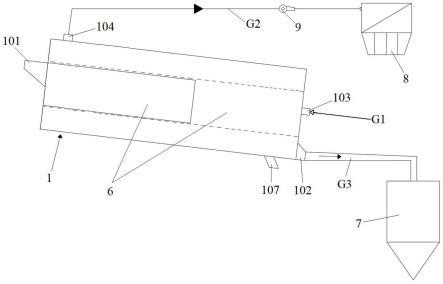

图1为本发明一种基于内胆式回转窑的块矿预处理系统的结构示意图。

[0081]

图2为本发明中套接式干燥筛分装置的结构示意图。

[0082]

图3为本发明设有物料分配室和物料汇集室的块矿预处理系统的结构示意图。

[0083]

图4为本发明系统中设有检测装置的的结构示意图。

[0084]

图5为本发明系统中设有多个套接式干燥筛分装置的分布示意图。

[0085]

图6为本发明在回转窑进行块矿预处理的方法的工艺流程图。

[0086]

图7为本发明所述方法块矿进料口水分检测及调节控制的工艺流程图。

[0087]

图8为本发明所述方法块矿出料口水分检测及调节控制的工艺流程图。

[0088]

附图标记:1:回转窑;101:块矿进料口;102:块矿出料口;103:热介质入口;104:热

介质出口;105:物料分配室;106:物料汇集室;107:细料排料口;201:第一水分检测装置;202:第二水分检测装置;301:第一物料流量检测装置;401:第一物料温度检测装置;501:第一物料流速检测装置;6:套接式干燥筛分装置;601:内胆;602:套筒;603:筛孔;a:预干燥腔室;b:干燥筛分腔室;c:夹层;7:高炉;8:除尘系统;9:风机;g1:热介质输送管道;g2:热介质排出管道;g3:矿料输送装置。

具体实施方式

[0089]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0090]

一种基于内胆式回转窑的块矿预处理系统,该系统包括回转窑1、套接式干燥筛分装置6和热介质输送管道g1。回转窑1上设有块矿进料口101、块矿出料口102、热介质入口103和热介质出口104。所述套接式干燥筛分装置6设置在回转窑1的内部。套接式干燥筛分装置6的一端与块矿进料口101相连通,其另一端与块矿出料口102相连通。热介质输送管道g1连接至热介质入口103。

[0091]

作为优选,所述套接式干燥筛分装置6包括内胆601和套筒602。其中,内胆601和套筒602互为同心圆筒。所述套筒602设置在回转窑1侧壁的内部。所述内胆601与套筒602的内壁贴合设置。内胆601的一端设有进料口,所述进料口与回转窑1的块矿进料口101相连通。所述内胆601的另一端伸入套筒602的内腔内。套筒602在背离内胆601的一端设有排料口,所述排料口与回转窑1的块矿出料口102相连通。

[0092]

作为优选,所述套筒602的筒壁上设有筛孔603。在套筒602内,套筒602与内胆601相重合的腔室为预干燥腔室a,套筒602内未与内胆601重合的剩余部分腔室则构成干燥筛分腔室b。所述套筒602与回转窑1的侧壁之间具有夹层c。干燥筛分腔室b通过筛孔603与夹层c相连通。所述夹层c上还设置有细料排料口107。所述细料排料口107设置在回转窑1的侧壁上,且位于靠近块矿出料口102的位置。所述细料排料口107与夹层c相连通。

[0093]

优选的是,所述内胆601为伸缩式结构。作为优选,所述筛孔604的孔径为5~20mm,优选为6~15mm,更优选为7~10mm。

[0094]

作为优选,回转窑1的进料端设有物料分配室105,回转窑1的排料端设有物料汇集室106。所述套接式干燥筛分装置6位于物料分配室105和物料汇集室106之间。块矿进料口101设置在物料分配室105上,块矿出料口102设置在物料汇集室106上。其中:块矿从块矿进料口101进入物料分配室105,然后穿过套接式干燥筛分装置6后进入物料汇集室106。同时,块矿上附着的粉末经由套筒602上的筛孔603进入夹层c,然后从细料排料口107排出。热介质入口103设置在物料汇集室106上。热介质出口104设置在回转窑1的侧壁上,且位于靠近预干燥腔室a的位置。热介质从物料汇集室106上的热介质入口103进入回转窑1,与块矿直接接触换热后,逆向流经套接式干燥筛分装置6后经由套筒602上的筛孔603进入夹层c然后从回转窑1侧壁上的热介质出口104排出。

[0095]

作为优选,回转窑1上的块矿进料口101处设有第一水分检测装置201、第一物料流量检测装置301、第一物料温度检测装置401。回转窑1内的套接式干燥筛分装置6上设有第一物料流速检测装置501。

[0096]

作为优选,回转窑1的块矿出料口102处设有第二水分检测装置202。

[0097]

作为优选,该系统包括有多个所述套接式干燥筛分装置6。多个套接式干燥筛分装置6均设置在回转窑1的内部。所有所述套接式干燥筛分装置6的进料口均与物料分配室105相连通。所有所述套接式干燥筛分装置6的排料口均与物料汇集室106相连通。

[0098]

作为优选,所述套接式干燥筛分装置6的数量为1-20个,优选为2-15个,更优选为3-10个。

[0099]

作为优选,所述回转窑1倾斜设置,回转窑1进料端所在的水平位置高于回转窑1的排料端。优选,所述回转窑1的倾斜角度为0~60

°

,优选为2~45

°

,更优选为5-30

°

。

[0100]

作为优选,该系统还包括高炉7,块矿出料口102通过矿料输送装置g3连接至高炉7的进料口。

[0101]

作为优选,该系统还包括除尘系统8,热介质出口104通过热介质排出管道g2连通至除尘系统8。

[0102]

作为优选,该系统还包括风机9,所述风机9设置在热介质排出管道g2上。

[0103]

实施例1

[0104]

如图1所示,一种基于内胆式回转窑的块矿预处理系统,该系统包括回转窑1、套接式干燥筛分装置6和热介质输送管道g1。回转窑1上设有块矿进料口101、块矿出料口102、热介质入口103和热介质出口104。所述套接式干燥筛分装置6设置在回转窑1的内部。套接式干燥筛分装置6的一端与块矿进料口101相连通,其另一端与块矿出料口102相连通。热介质输送管道g1连接至热介质入口103。

[0105]

实施例2

[0106]

重复实施例1,如图2所示,只是所述套接式干燥筛分装置6包括内胆601和套筒602。其中,内胆601和套筒602互为同心圆筒。所述套筒602设置在回转窑1侧壁的内部。所述内胆601与套筒602的内壁贴合设置。内胆601的一端设有进料口,所述进料口与回转窑1的块矿进料口101相连通。所述内胆601的另一端伸入套筒602的内腔内。套筒602在背离内胆601的一端设有排料口,所述排料口与回转窑1的块矿出料口102相连通。

[0107]

实施例3

[0108]

重复实施例2,只是所述内胆601为伸缩式结构。

[0109]

实施例4

[0110]

重复实施例3,只是所述套筒602的筒壁上设有筛孔603。在套筒602内,套筒602与内胆601相重合的腔室为预干燥腔室a,套筒602内未与内胆601重合的剩余部分腔室则构成干燥筛分腔室b。所述套筒602与回转窑1的侧壁之间具有夹层c。干燥筛分腔室b通过筛孔603与夹层c相连通。所述夹层c上还设置有细料排料口107。所述细料排料口107设置在回转窑1的侧壁上,且位于靠近块矿出料口102的位置。所述筛孔604的孔径为10mm。

[0111]

实施例5

[0112]

重复实施例4,如图3所示,只是回转窑1的进料端设有物料分配室105,回转窑1的排料端设有物料汇集室106。所述套接式干燥筛分装置6位于物料分配室105和物料汇集室106之间。块矿进料口101设置在物料分配室105上,块矿出料口102设置在物料汇集室106上。其中:块矿从块矿进料口101进入物料分配室105,然后穿过套接式干燥筛分装置6后进入物料汇集室106。同时,块矿上附着的粉末经由套筒602上的筛孔603进入夹层c,然后从细料排料口107排出。热介质入口103设置在物料汇集室106上。热介质出口104设置在回转窑1

的侧壁上,且位于靠近预干燥腔室a的位置。热介质从物料汇集室106上的热介质入口103进入回转窑1,与块矿直接接触换热后,逆向流经套接式干燥筛分装置6后经由套筒602上的筛孔603进入夹层c然后从回转窑1侧壁上的热介质出口104排出。

[0113]

实施例6

[0114]

如图4所示,重复实施例5,只是回转窑1上的块矿进料口101处设有第一水分检测装置201、第一物料流量检测装置301、第一物料温度检测装置401。回转窑1内的套接式干燥筛分装置6上设有第一物料流速检测装置501。

[0115]

实施例7

[0116]

重复实施例6,只是回转窑1的块矿出料口102处设有第二水分检测装置202。

[0117]

实施例8

[0118]

重复实施例7,如图5所示。只是该系统包括有多个所述套接式干燥筛分装置6。多个套接式干燥筛分装置6均设置在回转窑1的内部。所有所述套接式干燥筛分装置6的进料口均与物料分配室105相连通。所有所述套接式干燥筛分装置6的排料口均与物料汇集室106相连通。所述套接式干燥筛分装置6的数量为4个。

[0119]

实施例9

[0120]

重复实施例8,只是所述回转窑1倾斜设置,回转窑1进料端所在的水平位置高于回转窑1的排料端。所述回转窑1的倾斜角度为8

°

。

[0121]

实施例10

[0122]

重复实施例9,只是该系统还包括高炉7,块矿出料口102通过矿料输送装置g3连接至高炉7的进料口。

[0123]

实施例11

[0124]

重复实施例10,只是该系统还包括除尘系统8,热介质出口104通过热介质排出管道g2连通至除尘系统8。

[0125]

实施例12

[0126]

重复实施例11,只是该系统还包括风机9,所述风机9设置在热介质排出管道g2上。

[0127]

实施例13

[0128]

一种基于内胆式回转窑的块矿预处理方法,该方法包括以下步骤:

[0129]

1)将待处理的块矿输送至回转窑1,同时向回转窑1内通入热介质。

[0130]

2)待处理的块矿在回转窑1内经由套接式干燥筛分装置6同时进行干燥和筛分处理,得到干燥的大颗粒块矿。

[0131]

实施例14

[0132]

重复实施例13,只是该方法还包括以下步骤:

[0133]

a)在待处理的块矿输送至回转窑1之前,先采用热介质对回转窑1进行烘窑处理,热介质对回转窑1进行预热。

[0134]

3)热介质在回转窑1内与块矿进行热交换后,从回转窑1排出,排出的热介质输送至除尘系统8。

[0135]

4)将经过干燥和筛分处理后获得的干燥的大颗粒块矿输送至高炉7。

[0136]

实施例15

[0137]

一种基于内胆式回转窑的块矿预处理方法,该方法包括以下步骤:

[0138]

1)在待处理的块矿输送至回转窑1之前,先采用热介质对回转窑1进行烘窑处理,热介质对回转窑1进行预热。

[0139]

2)将待处理的块矿输送至回转窑1,同时继续向回转窑1内通入热介质。

[0140]

3)待处理的块矿在回转窑1内经由套接式干燥筛分装置6同时进行干燥和筛分处理,得到干燥的大颗粒块矿。

[0141]

如图6所示,在回转窑1的块矿进料口101处设有第一水分检测装置201、第一物料流量检测装置301、第一物料温度检测装置401。在回转窑1内的套接式干燥筛分装置6上设有第一物料流速检测装置501。第一水分检测装置201检测进入回转窑1的块矿内的水分含量,记为w0,%。第一物料流量检测装置301检测单次投放进入回转窑1的块矿量,记为m0,m3。第一物料温度检测装置401检测进入回转窑1的块矿温度,记为t0,℃。第一物料流速检测装置501检测块矿在回转窑1内的移动速度,记为v1,m/s。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。计算块矿在回转窑1内的干燥筛分腔室b需要流经的总位移l,m。

[0142][0143]

其中:c

物

为块矿的比热容,c

介

为热介质的比热容。ρ

物

为块矿的堆密度,ρ

介

为热介质的密度。t为热介质输入回转窑1时的温度,v2为热介质的流速,s

介

为热介质入口的截面积。

[0144]

热介质在回转窑1内对块矿进行干燥处理,调节块矿在回转窑1内的干燥筛分腔室b流经的总位移不小于l,使得进入高炉前块矿的水分含量低于w

max

。

[0145]

实施例16

[0146]

一种基于内胆式回转窑的块矿预处理方法,该方法包括以下步骤:

[0147]

1)在待处理的块矿输送至回转窑1之前,先采用热介质对回转窑1进行烘窑处理,热介质对回转窑1进行预热。

[0148]

2)将待处理的块矿输送至回转窑1,同时继续向回转窑1内通入热介质。

[0149]

3)待处理的块矿在回转窑1内经由套接式干燥筛分装置6同时进行干燥和筛分处理,得到干燥的大颗粒块矿。

[0150]

如图7所示,在回转窑1的块矿进料口101处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b流经的初始总位移为l0,m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量,记为w1,%。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。判断w1与w

max

的大小,伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b流经的实时总位移l1,m。其具体为:

[0151]

当w1≤w

max

时,停止向回转窑1内输送热介质。

[0152]

当w1≥10%时,l1=[1+k1·

(w

1-10%)]

×

l0。

[0153]

当10%>w1>6%时,l1=l0。

[0154]

当w

max

<w1≤6%时,l1=[1-k2·

(6%-w1)]

×

l0。

[0155]

其中,k1、k2为位移调节系数,k1的取值范围为0.8-2,k2的取值范围为1-4。w

max

≤4%。实时检测w1的大小,调整块矿在回转窑1内的干燥筛分腔室b流经的实时总位移为l1,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉7前块矿的水分含量低于w

max

。

[0156]

实施例17

[0157]

一种基于内胆式回转窑的块矿预处理方法,该方法包括以下步骤:

[0158]

1)在待处理的块矿输送至回转窑1之前,先采用热介质对回转窑1进行烘窑处理,热介质对回转窑1进行预热。

[0159]

2)将待处理的块矿输送至回转窑1,同时继续向回转窑1内通入热介质。

[0160]

3)待处理的块矿在回转窑1内经由套接式干燥筛分装置6同时进行干燥和筛分处理,得到干燥的大颗粒块矿。

[0161]

如图8所示,在回转窑1的块矿出料口102处设有第二水分检测装置202,设定块矿在回转窑1内的干燥筛分腔室b流经的初始总位移为l0,m。第二水分检测装置202检测回转窑1排出块矿内的水分含量,记为w2,%。根据高炉条件需要,设定进入高炉中块矿的水分含量上限为w

max

,%。判断w2与w

max

的大小,伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b流经的实时总位移l2,m。其具体为:

[0162]

当w2≥w

max

时,l2=[1+k3·

(w

2-w

max

)]

×

l0。

[0163]

当0.5w

max

<w2<w

max

时,l2=l0。

[0164]

当w2≤0.5w

max

时,l2=[1-k4·

(0.5w

max-w2)]

×

l0。

[0165]

其中,k3、k4为位移调节系数,k3的取值范围为1-4.5,k4的取值范围为2-5。w

max

<6%。实时检测w2的大小,调整块矿在回转窑1内的干燥筛分腔室b流经的实时总位移为l2,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉7前块矿的水分含量低于w

max

。

[0166]

实施例18

[0167]

重复实施例15,只是所述热介质为烧结环冷机热废气。

[0168]

实施例19

[0169]

重复实施例16,只是所述热介质为高炉热风炉废气。

[0170]

实施例20

[0171]

重复实施例17,只是所述热介质为焦炉煤气/高炉煤气/转炉煤气燃烧释放的热源。

[0172]

实施例21

[0173]

重复实施例15,只是热介质进入回转窑1的气流速度为1m/s。

[0174]

实施例22

[0175]

重复实施例16,只是热介质进入回转窑1的气流速度为2m/s。

[0176]

实施例23

[0177]

重复实施例17,只是热介质进入回转窑1的气流速度为3m/s。

[0178]

实施例24

[0179]

重复实施例15,只是热介质输出口的截面积为0.1m2。

[0180]

实施例25

[0181]

重复实施例16,只是热介质输出口的截面积为0.5m2。

[0182]

实施例26

[0183]

重复实施例17,只是热介质输出口的截面积为1m2。

[0184]

实施例27

[0185]

重复实施例15,只是块矿在回转窑1内的移动速度为0.01m/s。

[0186]

实施例28

[0187]

重复实施例16,只是块矿在回转窑1内的移动速度为0.03m/s。

[0188]

实施例29

[0189]

重复实施例17,只是块矿在回转窑1内的移动速度为0.05m/s。

[0190]

实施例30

[0191]

重复实施例16,只是所述大颗粒的块矿的粒径大于6mm。

[0192]

实施例31

[0193]

重复实施例17,只是所述大颗粒的块矿的粒径大于8mm。

[0194]

应用实施例1

[0195]

将实施例15所述的方法用于湛江某钢铁冶炼厂,第一水分检测装置201检测进入回转窑1的块矿内的水分含量,为12%。第一物料流量检测装置301检测单次投放进入回转窑1的块矿量,为100m3。第一物料温度检测装置401检测进入回转窑1的块矿温度,为25℃。第一物料流速检测装置501检测块矿在回转窑1内的移动速度,为0.001m/s。根据高炉条件需要,设定进入高炉中块矿的含水率上限为4%。块矿的比热容为440[kj/(m3·

℃)];块矿的堆密度为2800kg/m3;热介质的比热容为1300[kj/(m3·

℃)];热介质的密度为1.36kg/m3;热介质的流速为2m/s;热介质输出口的截面积为0.3m2;热介质输入回转窑1时的温度为170℃,计算块矿在回转窑1内的干燥筛分腔室b需要流经的总位移l,m:

[0196][0197]

伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调节块矿在回转窑1内的干燥筛分腔室b流经的总位移不小于9.95m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的水分含量低4%。

[0198]

应用实施例2

[0199]

将实施例15所述的方法用于湛江某钢铁冶炼厂,第一水分检测装置201检测进入回转窑1的块矿内的水分含量,为10%。第一物料流量检测装置301检测单次投放进入回转窑1的块矿量,为120m3。第一物料温度检测装置401检测进入回转窑1的块矿温度,为30℃。第一物料流速检测装置501检测块矿在回转窑1内的移动速度,为0.003m/s。根据高炉条件需要,设定进入高炉中块矿的含水率上限为4%。块矿的比热容为440[kj/(m3·

℃)];块矿的堆密度为2800kg/m3;热介质的比热容为1300[kj/(m3·

℃)];热介质的密度为1.36kg/m3;热介质的流速为1.5m/s;热介质输出口的截面积为0.8m2;热介质输入回转窑1时的温度为180℃,计算块矿在回转窑1内的干燥筛分腔室b需要流经的总位移l,m:

[0200][0201]

伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调节块矿在回转窑1内的干燥筛分腔室b流经的总位移不小于10.97m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的水分含量低4%。

[0202]

应用实施例3

[0203]

将实施例16所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为

8.5m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w1,为12.7%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%。判断w1与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l1,m;k1的取值为1;

[0204]

由于w1≥10%,l1=[1+k1·

(w

1-10%)]

×

l0=9.21m;伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b的实时总位移≥9.21m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于4%。

[0205]

应用实施例4

[0206]

将实施例16所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为8.5m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w1,为8%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%。判断w1与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l1,m;

[0207]

由于10%>w1>6%,l1=l0;保持块矿在回转窑1内的干燥筛分腔室b的实时总位移=8.5m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于4%。

[0208]

应用实施例5

[0209]

将实施例16所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为9.0m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w1,为4.9%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为3%。判断w1与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l1,m;k2的取值为3;

[0210]

由于w

max

<w1≤6%,l1=[1-k2·

(6%-w1)]

×

l0=8.70m;伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b的实时总位移为8.70m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于3%。

[0211]

应用实施例6

[0212]

将实施例17所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为8.0m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w2,为8%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%。判断w2与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l2,m;k3的取值为1.5;

[0213]

由于w2≥w

max

,l2=[1+k3·

(w

2-w

max

)]

×

l0=8.48m;伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b的实时总位移为8.48m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于4%。

[0214]

应用实施例7

[0215]

将实施例17所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为8.5m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w2,为2.9%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%。判断w2与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l2,m;

[0216]

由于0.5w

max

<w2<w

max

,l2=l0;保持块矿在回转窑1内的干燥筛分腔室b的实时总位移为85m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于4%。

[0217]

应用实施例8

[0218]

将实施例17所述的方法用于湛江某钢铁冶炼厂,在回转窑1的块矿进料口处设有第一水分检测装置201,设定块矿在回转窑1内的干燥筛分腔室b需要流经的初始总位移为8.5m。第一水分检测装置201检测进入回转窑1的块矿内的水分含量w2,为1.3%。根据高炉条件需要,设定进入高炉中块矿的含水率上限w

max

为4%。判断w2与w

max

的大小,调整块矿在回转窑1内的干燥筛分腔室b的实时总位移l2,m;k4的取值为3;

[0219]

由于w2≤0.5w

max

,l2=[1-k4·

(0.5w

max-w2)]

×

l0=8.32m;伸缩调节套接式干燥筛分装置6的内胆601的长度,进而调整块矿在回转窑1内的干燥筛分腔室b的实时总位移为8.32m,热介质在回转窑1内对块矿进行干燥处理,使得进入高炉前块矿的含水率低于4%。

[0220]

采用本发明提供的基于内胆式回转窑的块矿预处理方法,将经过预处理后得到的干燥的大颗粒块矿输送至高炉,在添加至高炉的原料中,块矿的添加量可以增加至30%-35%,单位时间内可以降低高炉冶炼成本约12元/吨铁水;2500m3的高炉,年成本节约2160万元。

[0221]

此外,由于块矿中的含铁量相对烧结矿、球团矿的含铁量较高,在高炉中增加经过预处理的块矿添加量,经过高炉冶炼工序,得到的铁水产量可增加10-30%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1