绕管热交换器的制作方法

绕管热交换器

背景技术:

1.绕管热交换器(“cwhe”)通常是在天然气液化系统中使用的优选类型的热交换器。在cwhe中,待冷却流体循环通过管的许多层,该管缠绕在中心心轴上,由轴向垫片间隔开并容纳在壳体空间内。管、心轴以及垫片的总成形成管束(tube bundle/bundle)。通过使膨胀的制冷剂(通常是混合制冷剂)流过壳体空间来提供制冷。cwhe的常见问题是壳体空间的同心区域之间制冷剂温度分布不均,这意味着在管束的暖端与冷端之间特定位置中的区域之间存在径向温度梯度。

2.已经尝试通过对管板进行“分区”来修正这种径向温度分布不均——这表示将连接到冷端管板和暖端管板中的每一者的管引导穿过单个区域。在本文结合图3&3a更详细地描述了这种配置。在暖端管板中的每一者的上游设置阀,以使得能够独立地控制通过每个区域的流量,由此提供了一种用于通过改变每个区域中的管程流量的比例以更接近地匹配该区域中的壳程制冷剂的比例来降低温度梯度的手段。

3.此类配置增加了建造cwhe的成本,这是因为在冷端和暖端处都需要的管板的数量是区域数量的函数,而这通常导致管板数量大于容纳管束中的多个管所需的管板数量。

4.因此,需要一种cwhe配置,该cwhe配置能够进行流量调整以修正径向温度分布不均,并且与径向分布不均的现有技术解决方案相关联的增量成本和复杂性较少。

技术实现要素:

5.下面概述了本文公开的主题的系统和方法的几个特定方面。

6.方面1:一种绕管热交换器,其包含:

7.壳体;

8.第一管束,所述第一管束包含

9.第一管束端和位于所述第一管束端远端的第二管束端;

10.心轴,所述心轴居中位于所述第一管束内,第一管束壳体空间从所述第一管束端延伸到所述第二管束端并且从第一管束心轴延伸到所述壳体;

11.多个管,所述多个管位于所述第一管束壳体空间中,所述多个管中的每一者具有位于所述第一管束端处的第一管端和位于所述第二管束端处的第二管端,所述多个管缠绕在所述心轴上形成多个缠绕层,所述多个缠绕层被划分为同心地布置在所述第一管束壳体空间中的多个区域,所述多个管包含多个管组,所述多个管组中的每一者位于所述多个区域中的不同区域中;

12.第一组管板,所述第一组管板位于所述第一管束端处,所述第一组管板中的每一者在所述第一管端处与所述多个管组中的一者流体流连通;

13.多个阀,所述多个阀中的每一者与所述第一组管板中的每一者流体流连通并且位于所述第一管束端处;以及

14.第二组管板,所述第二组管板位于所述第二管束端处,所述第二组管板中的至少一者在所述第二管端处与所述多个管组中超过一个管组流体流连通。

15.方面2:根据方面1所述的绕管热交换器,其中所述第一管束端是所述第一管束的冷端,并且所述第二管束端是所述第一管束的暖端。

16.方面3:根据方面1至2中任一项所述的绕管热交换器,其中所述第二组管板中的每一者在所述第二管端处与来自所述多个管组中的每一者的所述多个管中的至少一者流体流连通。

17.方面4:根据方面1至3中任一项所述的绕管热交换器,其中所述第二管束端包含围绕所述心轴周向布置的多个扇区,所述第二组管板中的每一者与源自所述多个扇区中的单个扇区的第二管端流体流连通。

18.方面5:根据方面1至4中任一项所述的绕管热交换器,其进一步包含位于所述多个区域中的每一者中的温度传感器。

19.方面6:根据方面5所述的绕管热交换器,其中所述暖管束具有从所述冷管束端延伸到所述暖管束端的管束高度,并且所述温度传感器中的每一者位于所述管束高度的中间50%以内。

20.方面7:根据方面5所述的绕管热交换器,其中所述暖管束具有从所述冷管束端延伸到所述暖管束端的管束高度,并且所述温度传感器中的每一者位于所述管束高度的中间20%以内。

21.方面8:根据方面1至7中任一项所述的绕管热交换器,其进一步包含第一入口导管,所述第一入口导管与所述第一组管板和所述第二组管板流体流连通;和第二入口导管,所述第二入口导管与第三组管板和第四组管板流体流连通。

22.方面9:根据方面8所述的绕管热交换器,其中所述第三组管板位于所述第一管束端处,所述第三组管板中的每一者在所述第一管端处与所述多个管组中超过一个管组流体流连通,并且所述第二组管板位于所述第二管束端处,所述第二组管板中的每一者在所述第二管端处与所述多个管组中超过一个管组流体流连通。

23.方面10:根据方面1至9中任一项所述的绕管热交换器,其中所述多个区域包含最内区域和最外区域,其中所述最内区域和所述最外区域中的至少一者各自容纳所述多个管的10%至20%。

24.方面11:根据方面1至10任一项所述的绕管热交换器,其中所述多个区域包含最内区域和最外区域,其中所述最内区域和所述最外区域中的至少一者各自容纳少于所述多个管的10%。

25.方面12:一种制造绕管热交换器的方法,所述方法包含:

26.(a)通过将多个管缠绕在心轴上形成多个管层,从而形成具有暖端和冷端的暖管束,所述多个管层被划分在多个区域中,所述多个区域同心地布置在整个所述暖管束中;

27.(b)提供壳体,所述壳体在所述壳体与所述心轴之间限定壳体空间;

28.(c)将第一组管板中的每一者连接到所述多个管的第一子组,每个第一子组包含位于多个区域中的管,所述第一组管板位于从所述暖管束的所述暖端和所述冷端的群组中选择的一端处;

29.(d)将第二组管板中的每一者连接到所述多个管的第二子组,所述第二子组中的每一者包含位于所述多个区域中的一个区域中的管,所述第二组管板位于从所述暖管束的所述暖端和所述冷端的群组中选择的与所述第一组管板不同的一端处;以及

30.(e)提供阀,所述阀与所述第二组管板中的每一者在下游流体流连通。

31.方面13:根据方面12所述的方法,其进一步包含:

32.(f)在所述壳体空间内形成冷管束,所述冷管束与所述多个管中的至少一些管流体流连通。

33.方面14:根据方面12至13中任一项所述的方法,其进一步包含:

34.(g)将温度传感器放置在所述多个区域中的每一者中。

35.方面15:根据方面12至14中任一项所述的方法,其进一步包含:

36.(h)将温度传感器放置在暖管束高度的中间50%以内的所述多个区域中的每一者中,所述暖管束高度从所述暖管束的所述暖端延伸到所述暖管束的所述冷端。

37.方面16:根据方面12至15中任一项所述的方法,其进一步包含:

38.将温度传感器放置在暖管束高度的中间20%以内的所述多个区域中的每一者中,所述暖管束高度从所述冷端延伸到所述暖端。

39.方面17:一种用于将进料气液化的系统,所述系统包含:

40.绕管热交换器,所述绕管热交换器包含暖管束、壳体以及容纳在所述壳体内的壳体空间,所述暖管束包含:

41.暖端和冷端;

42.心轴,所述心轴居中位于所述暖管束内,

43.暖管束壳体空间,所述暖管束壳体空间从所述暖端延伸到所述冷端并且从所述心轴延伸到所述壳体;

44.多个管,所述多个管位于所述第一管束壳体空间中,所述多个管中的每一者具有位于所述暖管束的所述暖端处的第一管端和位于所述暖管束的所述冷端处的第二管端,所述多个管缠绕在所述心轴上形成多个缠绕层,所述多个缠绕层被划分为同心地布置在所述第一管束壳体空间中的多个区域,所述多个管包含多个管组,所述多个管组中的每一者位于所述多个区域中的不同区域中;

45.进料回路,所述进料回路具有进料流导管、位于所述暖端处的多个暖端管板、位于所述冷端处的多个冷端进料管板以及副产物导管,所述多个暖端进料管板和所述多个冷端进料管板与所述多个管的第一组流体流连通,所述进料流导管、所述多个暖端进料管板、所述多个冷端进料管板以及所述副产物导管全部流体流连通;

46.制冷剂回路,所述制冷剂回路包含闭环,所述至少一个制冷剂回路包含:

47.压缩回路,所述压缩回路包含至少一个压缩级和从中间冷却器和后冷却器的群组中选择的至少一个冷却器;

48.制冷剂流导管;

49.多个暖端制冷剂管板,所述多个暖端制冷剂管板与所述制冷剂流导管在下游流体流连通;

50.多个冷端制冷剂管板,所述多个冷端制冷剂管板位于所述冷端处,与所述多个暖端制冷剂管板在下游流体流连通;以及

51.冷却的制冷剂导管,所述冷却的制冷剂导管与所述多个冷端制冷剂管板在下游流体流连通;

52.膨胀阀,所述膨胀阀与所述冷却的制冷剂导管在下游流体流连通;

53.膨胀的制冷剂导管,所述膨胀的制冷剂导管与所述膨胀阀在下游流体流连通并且与所述冷端处的所述壳体空间在上游流体流连通;以及

54.汽化的制冷剂导管,所述汽化的制冷剂导管位于所述暖端处,所述汽化的制冷剂导管与所述壳体空间在下游流体流连通并且与所述压缩回路在上游流体流连通;

55.其中所述多个暖端制冷剂管板和所述多个冷端制冷剂管板与所述多个管的第二组流体流连通;

56.其中所述制冷剂流导管、所述多个暖端制冷剂管板、所述多个冷端制冷剂管板以及所述冷却的制冷剂导管全部流体流连通;

57.其中从所述暖端进料管板和所述冷端进料管板的群组中选择的第一管板中的每个管板与所述多个管组中的仅一者流体流连通,并且从所述暖端进料管板和所述冷端进料管板的群组中选择的第二管板中的每个管板与所述多个管组中超过一个管组流体流连通。

58.方面18:根据方面17所述的绕管热交换器,其进一步包含位于所述多个区域中的每一者中的温度传感器。

59.方面19:根据方面18所述的绕管热交换器,其中所述暖管束具有从所述冷管束端延伸到所述暖管束端的管束高度,并且所述温度传感器中的每一者位于所述管束高度的中间50%以内。

60.方面20:根据方面18所述的绕管热交换器,其中所述暖管束具有从所述冷管束端延伸到所述暖管束端的管束高度,并且所述温度传感器中的每一者位于所述管束高度的中间20%以内。

61.方面21:一种操作根据方面1至20所述的绕管热交换器的方法,所述方法包含:

62.(a)测量所述多个区域中的每一者中的区域温度;和

63.(b)通过调整所述多个阀中至少一者的位置来减小所述多个区域中的两个区域的所述区域温度之间的差值。

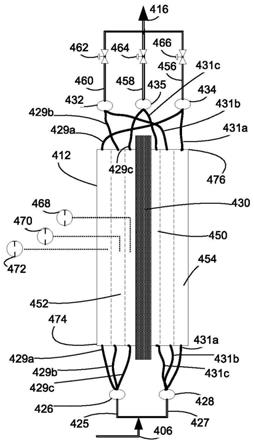

附图说明

64.图1是天然气液化系统的示例性实施例的示意图;

65.图2、2a和2b分别是第一示例性现有技术绕管热交换器的示意性正视图、俯视图以及仰视图;

66.图3和3a分别是第二示例性现有技术绕管热交换器的示意性正视图和仰视图;

67.图4、4a和4b分别是实施现本发明的发明构思的绕管热交换器的第一示例性实施例的示意性正视图、俯视图以及仰视图;并且

68.图5、5a和5b分别是实施现本发明的发明构思的绕管热交换器的第二示例性实施例的示意性正视图、俯视图以及仰视图。

具体实施方式

69.以下详细描述仅提供优选的示例性实施例,而不意图限制本发明的范围、适用性或配置。更确切地,以下对优选的示例性实施例的详细描述将为本领域技术人员提供用于实施本发明的优选的示例性实施例的可行描述。应当理解,在不脱离本发明的精神和范围的情况下,可以对元件的功能和布置做出各种改变。

70.为了帮助描述本发明,在说明书和权利要求书中可以使用方向性术语来描述本发明的各部分(例如,上、下、左、右等)。这些方向性术语仅意图帮助描述和要求保护本发明,而不意图以任何方式限制本发明。另外,在说明书中结合附图引入的附图标记可以在一个或多个后续附图中重复,而无需在说明书中进行另外的描述即可为其他特征提供背景。

71.在权利要求书中,字母用于标识要求保护的步骤(例如(a)、(b)和(c))。这些字母用于帮助指代方法步骤,而非旨在指示所要求保护的步骤的执行顺序,除非在权利要求中具体陈述了此类顺序并且仅在权利要求中具体陈述此类顺序的范围内。

72.在说明书和权利要求书中可以使用方向性术语来描述本发明的各部分(例如,上、下、左、右等)。这些方向性术语仅意图帮助描述示例性实施例,而不意图限制所要求保护的发明的范围。如本文所使用的,术语“上游”旨在表示从参考点起与导管中流体流动方向相反的方向。类似地,术语“下游”旨在表示从参考点起与导管中流体流动方向相同的方向。

73.说明书和权利要求书中使用的术语“流体流连通”是指两个或更多个部件之间的连通性质,其使得液体、蒸汽和/或两相混合物能够以受控的方式(即无泄漏)直接或间接地在部件之间输送。将两个或更多个部件耦合使得它们彼此流体流连通,这种耦合可以涉及本领域已知的任何合适的方法,诸如使用焊接、法兰导管、垫圈和螺栓。两个或更多个部件也可以通过可以将它们分离的系统的其他部件(例如,阀、门)耦合在一起或可以选择性地约束或引导流体流动的其他设备。

74.说明书和权利要求书中使用的术语“导管”是指一个或多个结构,流体可以通过该结构在系统的两个或更多个部件之间输送。例如,导管可以包含输送液体、蒸汽和/或气体的管材、管、通道及其组合。

75.如在说明书和权利要求书中所使用的术语“回路”是指特定流体流过其中的一组导管和其他装备。在开式回路中,在上游端进入回路的所有流体也将在下游端离开回路,从而允许由于泄漏而造成损失。在闭合回路中,回路中的所有流体(再次允许由于泄漏而造成损失)通过一组导管和其他装备在闭环中循环。

76.图1示出了示例性天然气液化系统100,该天然气液化系统使用绕管热交换器(“cwhe”)114,该绕管热交换器具有暖管束112、冷管束113以及壳体115。在预冷却系统104中将包含天然气的进料流101和混合制冷剂流102进行预冷却,以形成预冷却的进料流106和预冷却的混合制冷剂流105。然后,使用分相器107将预冷却的混合制冷剂流105分离成蒸汽(“mrv”)流108和液体(“mrl”)流110。预冷却的进料流106和mrv流108各自在暖端174处进入暖管束112并在冷端176处离开,在该冷端处,流各自被冷却到约

‑

110摄氏度,并且通过由膨胀的mrl流118的汽化而提供给cwhe 114的壳程的制冷而冷凝,以形成冷却的进料流116和冷却的mrv流119。mrl流110还在暖端174处进入暖管束112,并在冷端176处离开,在该冷端处,该mrl流被冷却到约

‑

110摄氏度以形成过冷的mrl流117。

77.将过冷的mrl流117减压以形成膨胀的mrl流118,同时在cwhe 114的冷管束113中将冷却的进料流116和冷却的mrv流119进一步冷却到

‑

150℃左右以形成包含液态天然气(“lng”)的副产物流120和过冷的液态mrv流122,该过冷的液态mrv流经减压并发送到冷管束113的壳程,在该壳程处,该过冷的液态mrv流汽化以提供制冷。

78.汽化的混合制冷剂流124在暖端174处离开cwhe 114的壳程,压缩到40至70巴,然后冷却以形成混合制冷剂流102,由此完成制冷环路。

79.应当理解,图1所示的天然气液化系统100意图是示例性的并且为本发明提供背景。本文描述的发明构思可以在其中使用绕管热交换器的应用上实现。

80.在本文公开的后续实施例中的每一者中,与第一实施例(系统100)共享的元件由增大因数100的附图标记来表示。例如,图1所示的暖管束112对应于图2的暖管束212和图3的暖管束312。为了平衡清楚和简洁,与第一实施例共享的后续实施例的一些特征在附图中进行了编号,但是在说明书中未进行单独标注。

81.图2示出了cwhe管束内的回路的常规布置的示例。在本示例中,示出了进料回路。预冷却的进料流206经冷却并作为冷却的进料流216离开暖管束212(分别对应于图1中的暖管束112和冷却的进料流116)。

82.在暖管束212的暖端274处,预冷却的进料流206被分割成多个子流225、227,该多个子流分别为暖端管板226、228进料。管板226、228各自分别为多个处理管229a

‑

c、231a

‑

c进料。管板本质上是将来自子流225、227的流体流分配到处理管229a

‑

c、231a

‑

c中的歧管,该歧管缠绕在心轴230上以形成暖管束212。

83.尽管在本示例中示出了两个管板226、228,但是可以使用任意数量的管板,这取决于回路中的处理管的数量。类似地,为了简化附图,仅三个示例性处理管229a

‑

c、231a

‑

c示出为与管板226、228中的每一者流体流连通。对于典型的lng应用,管束(表示绕管热交换器的截面中的所有处理管)通常有数千根管缠绕在50至120个同心管层中,该同心管层缠绕在心轴230上,具有由轴向垫片(未示出)分离的层。典型的管束具有2至5米的直径和5至20米的长度。

84.在暖管束212的冷端处,处理管229a

‑

c、231a

‑

c合并到冷端管板232和234中,而冷却的流体组合到冷却的进料流216中。为了示出每个示例性处理管229a

‑

c、231a

‑

c在何处进入和离开暖管束212,在暖管束212的暖端274和冷端276处分别标记了每个处理管。

85.图2a和2b是分别示意性地表示暖管束212的冷端276和暖端274处的处理管的布置的图。暖管束212被划分为多个饼状扇区236至239,该多个饼状扇区围绕心轴230周向布置,并且其中的每一者从心轴230延伸到壳体215。在暖端274处,来自每个管板226和228的处理管229a

‑

c、231a

‑

c分别在饼状扇区236和238中的一者处进入暖管束212。这导致每个管板226、228具有被引导穿过暖管束212的多个层的处理管。类似地,在冷端276处,离开暖管束212并分别在管板232和234处连结的处理管229a

‑

c、231a

‑

c分别在饼状扇区236、238处离开管束。

86.使每个管板的所有处理管都在与管板相邻的单个饼状扇区处进入和离开每个管束,从而使得将管束连接到管板的处理管的各部分相对较短,并且能够避免处理管彼此交叉。因此,这种配置在许多常规实施方式中是优选的,因为它简化了cwhe的制造。

87.未被预冷却的进料流206流过其中的处理管占据的暖管束212的部分被mrv流(未示出)或mrl流(未示出)流过其中的管占据。此类管通常具有其自己的管板。为了简化附图,省略了用于mrv流或mrl流的管和管板。

88.图3描绘了在第9,562,718和9,982,951号的美国专利中描述的现有技术配置。在这些参考文献中,将预冷却的进料流306划分为三个子流346、348和344,每个子流分别为暖端管板333、328、326进料。暖管束312被划分为同心热交换区域——内部区域350、中间区域352以及外部区域354。与热管板326、328、333中的每一者相关联的所有处理管都位于单个

区域中。例如,暖端管板326的所有处理管329a

‑

b都指向外部区域354。与冷端管板332、334、335中的每一者相关联的所有处理管也都指向单个区域。例如,将在冷端管板334中终止的所有处理管329a

‑

b从外部区域354中取出。为了简化附图,在图3&3a中仅用附图标记来标记与暖端管板326和冷端管板334相关联的处理管329a

‑

b。

89.这种配置导致流体在整个过程中保持分离。例如,通过子流344进入暖管束312的所有流体都通过子流356离开暖管束。换句话说,暖端管板326、328、333中的每一者与冷端管板334、332、335中的仅一者流体流连通。

90.图3&3a的配置意图减少“径向分布不均”——这表示不同区域中的暖管束中的流体冷却不均匀。为此,cwhe在暖端管板326、328、333中的每一者的上游分别包含阀362、366、364,以将从冷端管板334、332、335离开的子流356、360和358的温度均衡化。

91.径向分布不均问题的这种解决方案具有几个缺点。首先,与仅基于管束中的管的数量所需要的管板相比,为每个区域提供管板可能需要更多的管板。另外,这种解决方案需要将额外的阀定位在暖管束的暖端处。

92.图4、4a和4b示出了示例性发明实施例。在本实施例中,使用用于这一暖管束412的最佳数量的管板426、428(在这种情况下为两个)将进料流406进料到暖管束412的暖端474。如图4b所示,来自每个管板426、428的处理管429a

‑

c、431a

‑

c各自分别被引导到一个饼状扇区436、438。例如,管板426的处理管429a

‑

c全部在扇区436中进入管束。

93.在冷端476处,处理管429a

‑

c、431a

‑

c从暖管束412引导到冷端管板432、434、435,使得冷端管板432、434、435中的每一者与来自单个区域的处理管流体流连通。例如,来自外部区域454的处理管429a、431a中的每一者在冷端管板434处终止。控制阀462、464和466位于暖管束412的冷端476处的子流460、458、456中的每一者上。

94.温度传感器468、470、472设置在暖管束412的壳体空间中的区域450、452、454中的每一者中。温度传感器468、470、472优选地位于暖管束412内的中间位置处、优选地位于暖管束412的高度的中间50%以内(更优选地位于中间20%以内)。替代地,温度传感器468、470、472可以位于冷端476处。中间位置是优选的,因为冷端温度可能并不总是反映径向分布不均。

95.在检测到温度传感器468、470、472之间的温度差的情况下,可以使用控制阀462、464和466以设计为减小温度差的方式来调整流向适当区域450、452、454的流量。例如,如果温度传感器472的读数明显低于温度传感器470,则可以通过递增地打开控制阀466或递增地关闭控制阀462、464来减小温度差。对温度传感器468、470、472的监视以及对控制阀462、464和466的操作可以手动地执行或通过控制器(未示出)执行。期望控制阀462、464和466都尽可能地打开,以便使系统的流量最大化。因此,如果未检测到径向分布不均,则所有控制阀462、464和466通常都将完全打开。当检测到径向分布不均,控制阀462、464和466中的至少一者通常都将完全打开。

96.尽管可以如现有技术那样使用出口子流456、458和460的温度测量值来指导对阀的操纵,但是使用内部管束温度(即,在壳体空间中)是优选的。取决于当前操作,尽管在壳体空间中在沿着暖管束的高度的中间位置处存在显著的径向温度梯度,但是冷端处的子流的温度可能非常类似。例如,如果cwhe在相对于管程流速较高的壳程制冷剂流速下操作,则交换器可能在冷端处被“挤压”,这表示壳程流体与管程流体之间的温度差非常小,并且出

口子流之间的温度差也很小。

97.与图3的实施例相比,图4的配置能够简化cwhe的制造。基于处理管的数量,将暖端474处的管板数量减少到所需的最少数量,并且能够简化处理管在暖管束412一端处的布置,同时维持通过分区流量控制减少径向分布不均的能力。图4的示例性实施例的另一优点在于,控制阀462、464和466位于暖管束的冷端476(在该处,进料流和mrv流至少部分地液化)处。与将阀定位在暖端474(在该处,流为气相)相比,这大幅减小了所需阀的尺寸。

98.图5所示的示例性实施例,颠倒了管板和控制阀的配置,其中区域专用管板526、533、528和控制阀562、564、566位于暖端574处,并且扇区专用管板532、534位于冷端576处。这种配置提供了图4的实施例的许多优点,但是如上所述,需要更大的控制阀562、564、566。

99.应当注意,图3至5所示的区域的数量和每个区域的相对尺寸仅是示例性的。取决于应用,可能期望限定更多或更少数量的区域。另外,可能期望限定径向宽度不相等的区域。例如,外部区域554可以比内部区域550更薄(即,包含更少数量的管层)。在特定应用中,每个区域的优选数量和径向宽度部分地取决于预期的径向分布不均。例如,区域可以限定为在每个区域中包含基本上相同数量的管。在替代实施例中,最内区域和/或最外区域将各自被限定为包含回路的总管数的10%至20%。在又一替代实施例中,最内和/或最外将各自限定为包含回路中少于总管数的10%。

100.区域的优选数量还可以取决于被划分的回路中的管的数量。管的数量可以决定管板的最小数量,例如,如果需要三个管板,则将交换器划分为三个区域可能很方便,即使只需要两个即可缓解预期的分布不均。

101.还应注意,图4至5b全部示出了与进料气回路相关联的暖管束412、512的部分。在每个实施例中并且如结合图1所描述的,还将提供至少一个混合制冷剂回路。在许多实施例中,将提供蒸汽混合制冷剂回路和液体混合制冷剂回路。

102.径向温度梯度可能表明壳程制冷剂的径向分布与管程热负荷的径向分布之间存在不匹配。本发明允许管程流的径向分布,并且因此可以调整热负荷以更好地匹配壳程制冷剂的径向分布,从而使得径向温度梯度减小。

103.优选的是,回路中的至少一者具有图4至4b和图5至5b的实施例中的一者的冷端管板和暖端管板配置。在一些应用中,可能仅需要调整一个回路的径向分布以提供管程热负荷的充分重新分布,从而减小径向温度梯度。例如,在此类实施例中,进料回路可以具有图4至4b和图5至5b的实施例中的一者的管板配置,并且制冷剂回路中的每一者可以具有图2至2b的管板配置。在其他应用中,可能需要调整两个回路的径向分布以提供管程热负荷的充分重新分布,从而减小径向温度梯度。例如,在一个这样的实施例中,进料回路和mrv回路可以各自具有图4至4b和图5至5b的实施例中的一者的管板配置,并且mrl回路可以具有图2至2b的管板配置。

104.因而,已经根据优选实施例及其替代实施例公开了本发明。当然,在不脱离本发明的精神和范围的情况下,本领域的技术人员可以考虑对本发明的教导进行各种改变、修改和变更。本发明旨在仅由所附权利要求书的条款来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1