一种变径热管及其制作方法与流程

1.本发明涉及变径热管制作技术,具体涉及一种变径热管及其制作方法。

背景技术:

2.热管是通过液-汽相变来高效传递热量,具有极高的导热性、优良的等温性、热流密度可变性、热流方向可逆性、恒温性、环境的适应性等优良特性,可以满足电子设备对散热装置紧凑、可靠、可控性高、高热导率、维护方便等需求,在航空、航天、核工业、大规模集成电路等领域中可以对发热量较大的元器件实现高效、快速散热的目的。然而,传统热管的管径一般是不变的,在复杂散热环境中的应用受限,具有不同管径的变径热管可以增大热管与热源的接触面积、同时在不改变其散热性能的条件下具有更加灵活的空间和布局,因此在复杂散热环境中,相比于传统不变管径的热管来说,变径热管具有更加灵活的散热布置,可以满足复杂散热环境下元器件的散热需求。

3.变径热管的制作方式一般有2种:

4.1、一体成型不同管径热导管,该方法需增加扩口/缩口的工艺,工序增加,成本增加。

5.比如申请号为201810721113.9的发明专利中公开了一种扩口热导管及其制作方法。本发明中还公开了一种扩口热导管的制作方法。此发明提供的扩口热导管,增加了扩口工艺,因此成本增加。

6.2、两种不同管径连接而成的热导管,此方法需要在不同管径热管之间增加连接件,工艺较复杂。

7.如申请号为201911195126.8的发明专利重公开的一种变径槽道热管,其特征在于,包括多个不同截面尺寸的轴向槽道热管,多个不同尺寸的变径接头。将多个不同截面的热管连接成内部轴向槽道和蒸汽通道互相连通的异型热管。加工的轴向槽道热管管壳圆柱端分别插入变径接头,此热管连接端口较多,工艺复杂,间接增加了加工难度。

8.(二)技术方案

9.本发明通过如下技术方案实现:本发明提出了一种变径热管的制作方法,包括如下制作步骤:

10.步骤一、按照常规工艺制得一定直径的热导管;

11.步骤二、将步骤一制得的热导管放入到变径模具中,热导管管径与变径模具中最小管径模具槽直径一致;

12.步骤三、将装有热导管的变径模具放入到气氛加热炉内,按照一定的升温速率加热到一定的温度,保温一定时间;

13.步骤四、随炉冷却至室温,将装有热导管的变径模具从气氛加热炉内取出;

14.步骤五、取出变径模具内的变径热导管。

15.进一步的,步骤一中热导管的直径范围为d2mm-d10mm。

16.进一步的,步骤二中变径模具可采用不锈钢、石墨或铜材质中的一种,变径模具可

为单级变径或多级变径。

17.进一步的,步骤三中气氛加热炉中的气氛气体为氢氮保护气,升温速率为5℃/min~15℃/min,加热温度区间100℃-500℃,保温时间120s-2000s。

18.本发明的另一个技术方案:即通过上述方法所制得的变径热管。

19.(三)有益效果

20.本发明相对于现有技术,具有以下有益效果:

21.本发明提供一种能够将各种直径的热管通过特定模具和条件加工成变径热管的工艺方法,通过加热使热管内工质汽化,汽化后的气体膨胀,热管内外存在压力差驱动热管管壳变形,进而可根据实际需要得到不同直径的变径热管,所制备的变径热管形状多样、可控,具有加工工艺简单、成本较低等优点;本发明可实现最大100%变径,同时热管的直径增大端可有效提升热管与热源的接触面积,也可增加热流冷却面积,实现高效散热的目的,从而达到变径的目的,同时提升了热管的功率。

附图说明

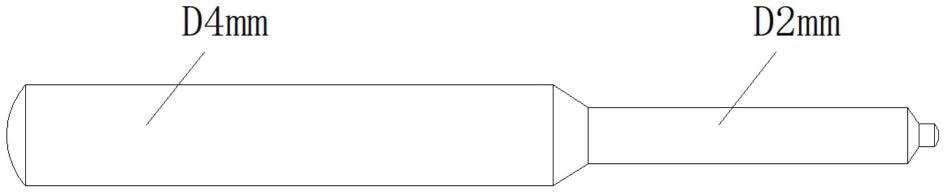

22.图1为实施例1所制得变径导热管示意图。

23.图2为实施例2所制得变径导热管示意图。

24.图3为实施例3所制得变径导热管示意图。

25.图4为实施例4所制得变径导热管示意图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例以及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.实施例1

28.一种变径热管及其制作方法,通过以下步骤实现:

29.1.按常规工艺制作直径d2mm的热导管;

30.2.将热导管放置在d2mm-d4mm变径模具内;

31.3.将模具放入气氛加热炉内,按照15℃/min升温速率加热到400℃,保温1800秒;

32.4.随后待模具冷却后从炉中取出,局部直径可变径为d4mm,如图1所示;

33.5.进行热导管散热功率测试,变径前测试功率3w,温差5℃内;变径后测试功率5w,温差5℃内,功率增大60%。

34.实施例2

35.一种变径热管及其制作方法,通过以下步骤实现:

36.1.按常规工艺制作直径d6mm的热导管;

37.2.将热导管放置在d6mm-d8mm变径模具内;

38.3.将模具放入加热炉内,按照10℃/min升温速率加热到300℃,保温1200秒;

39.4.随后待模具冷却后从炉中取出,局部直径可变径为d8mm,如图2所示;

40.5.进行热导管散热功率测试,变径前测试功率15w,温差5℃内;变径后测试功率20w,温差5℃内,功率增大33%。

41.实施例3

42.一种变径热管及其制作方法,通过以下步骤实现:

43.1.按常规工艺制作直径d8mm的热导管;

44.2.将热导管放置在d8mm-d9mm变径模具内;

45.3.将模具放入加热炉内,按照5℃/min升温速率加热到300℃,保温800秒;

46.4.随后待模具冷却后从炉中取出,局部直径可变径为d9mm,如图3所示;

47.5.进行热导管散热功率测试,变径前测试功率30w,温差5℃内;变径后测试功率40w,温差5℃内,功率增大33%。

48.实施例4

49.一种变径热管及其制作方法,通过以下步骤实现:

50.1.按常规工艺制作直径d8mm的热导管;

51.2.将热导管放置在d8mm-d9mm-d10mm多级变径模具内;

52.3.将模具放入加热炉内,按照5℃/min升温速率加热到350℃,保温900秒;

53.4.随后待模具冷却后从炉中取出,局部直径可变径为d9mm和d10mm,如图4所示;

54.5.进行热导管散热功率测试,变径前测试功率40w,温差5℃内;变径后测试功率55w,温差5℃内,功率增大37.5%。

55.通过上述实施例1-4,本发明通过加热使热导管内工质汽化,汽化后的气体膨胀,热管内外存在压力差驱动热导管管壳变形,进而可根据实际需要得到不同直径的变径热导管,所制备的变径热导管形状多样、可控,具有加工工艺简单、成本较低等优点,通过热胀形成的变径热导管在进行热导管散热功率测试其功率都得到了较大的提升,提高热导管散热功率,简化了制作异径热导管的加工步骤,降低了加工成本,值得推广应用。

56.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

57.上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1