一种焦炉蓄热室小烟道翻板滑动层用抹灰装置及抹灰方法与流程

1.本发明涉及焦炉施工技术领域,尤其涉及一种焦炉蓄热室小烟道翻板滑动层用抹灰装置及抹灰方法。

背景技术:

2.焦炉正常工作时,通过炉体下部的空气吸入装置吸入空气与煤气在燃烧室内掺合燃烧,从侧面向炭化室内的煤料提供热量。由焦炉烟囱产生吸力,将燃烧后的废气顺利从焦炉内排出。蓄热室位于燃烧室下方,通过斜道与燃烧室相通,是废气与空气(或空气及高炉煤气)进行热交换的部位。蓄热室预热煤气与空气时的气流称为上升气流,废气称为下降气流。在蓄热室里装有格子砖,当立火道内的下降气流经过蓄热室时,其热量大部分被格子砖吸收,每隔一定时间进行换向,格子砖再将热量传递给上升气流。通过上升气流与下降气流的换向,不断进行热交换,使下降气流的温度降低,而上升气体被预热,有效提高高炉煤气和空气在立火道内的燃烧温度,从而提高焦炉的热效率。

3.当焦炉燃烧室里的煤气不完全燃烧时,会使煤气中的甲烷和不饱和烃分解形成石墨,当下降气流经过蓄热室内的格子砖时,会有部分石墨沉积下来,导致格子砖孔隙变小,使蓄热室内部阻力变大,从而影响焦炉的正常加热。当燃烧室里的煤气完全燃烧时,也会导致压力过大的问题,此时就需要通过蓄热室小烟道里的小烟道翻板进行作用,调节蓄热室内部压力。通过小烟道翻板上的压力调节口平衡吸入的上升气流与下降气流之间的压力,将蓄热室内部的阻力变小,使蓄热室正常为焦炉的炭化室提供热量。

4.如图1、图2所示,小烟道翻板2设于蓄热室小烟道1顶部的凹槽11内,小烟道翻板2的底部与凹槽11下部砖结构12的顶面紧密贴合,两者之间设置石墨滑动层(涂刷稀释后的石墨粉涂料)起到润滑作用。石墨粉涂料具有耐高温、耐磨损、润滑作用明显、使用寿命长的特点,是焦炉砖体滑动层的不二选择。

5.目前,焦炉蓄热室小烟道翻板滑动层的抹灰施工普遍采用工人方式,即由操作人员进入蓄热室小烟道内进行抹灰操作,由于蓄热室小烟道内空间狭小,仅够一人蹲下施工,在狭小空间内作业不仅增加了劳动强度,同时抹灰的质量及效率也受到影响。

技术实现要素:

6.本发明提供了一种焦炉蓄热室小烟道翻板滑动层用抹灰装置及抹灰方法,装置结构简单,调节操作方便,抹灰精度高;在大幅度提高抹灰作业效率的同时,极大地减轻了作业人员的劳动强度,保障作业人员的身心健康。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种焦炉蓄热室小烟道翻板滑动层用抹灰装置,包括上部抹料板、伸缩机构、可调连杆机构及下部小车;所述上部抹料板通过伸缩机构及可调连杆机构与下部小车相连,上部抹料板的高度能够通过伸缩机构调节,可调连杆机构用于上部抹料板高度调节后的定位固定;上部抹料板、伸缩机构及可调连杆机构能够整体随下部小车移动;所述上部抹料板具

有与蓄热室小烟道顶部的凹槽相配合的形状,上部抹料板两侧对应凹槽下部砖体结构的部位分别设容料槽,容料槽的底板上开设多个出料孔;容料槽内设能够抽拉移动的插板。

9.所述容料槽的底板上开设多排出料孔,且相邻2排出料孔交错设置。

10.所述抹灰装置能够由牵引绳牵引沿蓄热室小烟道纵向水平移动,牵引绳的一端与抹灰装置连接,另一端通过人工或机械装置牵引。

11.所述伸缩机构为直线驱动装置,直线驱动装置的两端分别与上部抹料板、下部小车可拆卸地连接。

12.所述直线驱动装置为气缸、液压缸、电动推杆、电液推杆中的一种。

13.所述可调连杆机构由底座、锯齿形连杆、支撑杠及连杆轴组成;底座固设于下部小车上,沿上部抹料板的宽度方向并排设置2个锯齿形连杆,2个锯齿形连杆之间通过连杆轴相连,锯齿形连杆的底部沿长向开设多个定位槽;锯齿形连杆的底端与底座铰接,顶端与滑块铰接;上部抹料板的底部对应开设滑槽,通过滑块沿滑槽滑动实现上部抹料板与可调连杆机构的滑动连接;所述支撑杠设于锯齿形连杆的中部,为倒u形结构,其中部的横杆用于与对应定位槽卡接固定,支撑杠的两端与底座铰接。

14.所述连杆轴的中部设轴套,轴套的一侧设穿绳孔用于与牵引绳相连。

15.所述下部小车由小车体、底部滚轮及侧部滚轮组成;所述小车体在对应上部抹料板长度方向的两端分别设底部滚轮,在对应上部抹料板宽度方向的两侧分别设侧部滚轮;底部滚轮与蓄热室小烟道的底面滚动接触,侧部滚轮与蓄热室小烟道的2个侧面滚动接触。

16.所述侧部滚轮在小车体的同侧设置2组,沿下部小车移动方向的前端和后端各设置1组;每组侧部滚轮由一上一下同排设置2个滚轮组成。

17.一种焦炉蓄热室小烟道翻板滑动层用抹灰方法,包括如下步骤:

18.1)将待抹灰的蓄热室小烟道内部清理干净,对蓄热室小烟道内各部尺寸、标高、垂直度进行复测;

19.2)将组装后的抹灰装置放置至焦炉的机侧或焦侧,根据蓄热室小烟道及其顶部凹槽的高度,通过伸缩机构调节上部抹料板的高度,调节前将支撑杠与锯齿形连杆脱离,调节后将支撑杠的横杆卡在锯齿形连杆上对应高度的定位槽中;

20.3)将牵引绳的一端与抹灰装置连接,另一端捆绑重物后,穿过蓄热室小烟道投掷到焦炉另一侧;

21.4)将石墨粉与水及添加剂混合搅拌后,制成石墨粉涂料;

22.5)将制成的石墨粉涂料均匀倾倒在上部抹料板两侧的容料槽内,将抹灰装置送入蓄热室小烟道内;

23.6)抹灰装置处于蓄热室小烟道的对应端后,向外抽出容料槽内的插板,使石墨粉涂料自多个出料孔渗出到蓄热室小烟道凹槽下部的砖体结构上;

24.7)在焦炉的另一侧,通过机械装置或人工匀速拉动牵引绳,带动抹灰装置缓慢沿蓄热室小烟道移动,使石墨粉涂料均匀涂抹在砖体结构的顶面;

25.8)待抹灰装置到达焦炉另一侧后,调转车头,重复步骤3)

‑

步骤7),在砖体结构的顶面再涂抹一遍石墨粉涂料;2遍石墨粉涂料全部涂抹完成后,静置2~4h,即可进行小烟道翻板的安装。

26.与现有技术相比,本发明的有益效果是:

27.1)通过伸缩机构可调节上部抹料板的高度,使上部抹料板的底部能够与蓄热室小烟道的凹槽顶部紧密贴合,从而实现抹灰操作;

28.2)侧部滚轮在下部小车的同侧设置2排,可避免与蓄热室小烟道侧壁的滑动摩擦,同时双排滚轮的结构使得整个装置沿移动方向的稳定性大幅提高;

29.3)上部抹料板的容料槽中设置的出料孔交错布置,可使石墨粉涂料渗出后均匀涂抹于蓄热室小烟道凹槽底部的砖体结构上,不会留下细小间隙,从而保证了石墨粉涂料的涂抹质量,所涂抹石墨粉涂料的均匀性与密实度远超人工作业;

30.4)作业人员只需站立在焦炉的机侧或焦侧,拉动抹灰装置即可完成抹灰作业;也可将通过卷筒或卷扬机实现半机械或机械化作业;

31.5)采用本发明后,抹灰速度明显加快,抹灰精度高,装置操作方便,并可根据不同的焦炉炉型进行调节;施工方法简单,操作容易,大大减轻了作业人员的劳动强度;同时避免了人工作业时可能误吸石墨粉的情况以及狭小空间作业对作业人员心理造成的障碍,保证作业人员的身心健康。

附图说明

32.图1是焦炉蓄热室小烟道的结构示意图。

33.图2是小烟道翻板的安装示意图。

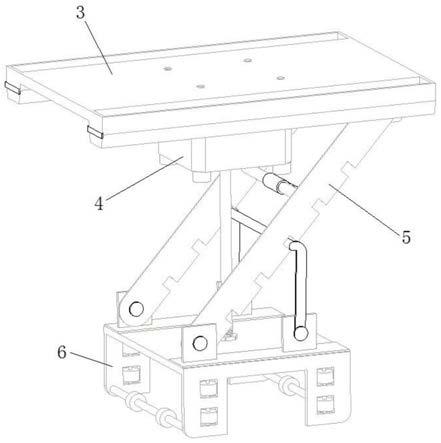

34.图3是本发明所述一种焦炉蓄热室小烟道翻板滑动层用抹灰装置的结构示意图。

35.图4是本发明所述抹灰装置工作状态示意图。

36.图5是本发明所述上部抹料板的结构示意图。

37.图6是图5的仰视图。

38.图7是本发明所述伸缩机构(气缸)的连接结构示意图。

39.图8是本发明所述可调连杆机构的结构示意图。

40.图9是本发明所述轴套的结构示意图。

41.图10是本发明所述下部小车的结构示意图。

42.图中:1.蓄热室小烟道 11.凹槽 12.砖体结构 2.小烟道翻板 3.上部抹料板31.本体 32.容料槽 33.出料孔 34.插板 35.螺纹孔 36.滑槽 37.滑块 4.伸缩机构 41.气缸本体 42.活塞杆 43.螺钉 44.螺母 45.弹簧垫圈 5.可调连杆机构 51.底座 52.锯齿形连杆 53.连杆轴 54.轴套 55.支撑杠 56.穿绳孔 6.下部小车61.小车体 62.底部滚轮 63.侧部滚轮

具体实施方式

43.下面结合附图对本发明的具体实施方式作进一步说明:

44.如图3、图4所示,本发明所述一种焦炉蓄热室小烟道翻板滑动层用抹灰装置,包括上部抹料板3、伸缩机构4、可调连杆机构5及下部小车6;所述上部抹料板3通过伸缩机构4及可调连杆机构5与下部小车6相连,上部抹料板3的高度能够通过伸缩机构4调节,可调连杆机构5用于上部抹料板3高度调节后的定位固定;上部抹料板3、伸缩机构4及可调连杆机构5能够整体随下部小车6移动;如图5、图6所示,所述上部抹料板3具有与蓄热室小烟道1顶部的凹槽11相配合的形状,上部抹料板3两侧对应凹槽11下部砖体结构12的部位分别设容料

槽32,容料槽32的底板上开设多个出料孔33;容料槽32内设能够抽拉移动的插板34。

45.所述容料槽32的底板上开设多排出料孔33,且相邻2排出料孔33交错设置。

46.一种焦炉蓄热室小烟道翻板滑动层用抹灰装置,所述抹灰装置能够由牵引绳牵引沿蓄热室小烟道1纵向水平移动,牵引绳的一端与抹灰装置连接,另一端通过人工或机械装置牵引。

47.所述伸缩机构4为直线驱动装置,直线驱动装置的两端分别与上部抹料板3、下部小车6可拆卸地连接。

48.所述直线驱动装置为气缸、液压缸、电动推杆、电液推杆中的一种。

49.如图8所示,所述可调连杆机构5由底座51、锯齿形连杆52、支撑杠55及连杆轴53组成;底座51固设于下部小车6上,沿上部抹料板3的宽度方向并排设置2个锯齿形连杆52,2个锯齿形连杆52之间通过连杆轴53相连,锯齿形连杆52的底部沿长向开设多个定位槽;锯齿形连杆52的底端与底座51铰接,顶端与滑块37铰接;上部抹料板3的底部对应开设滑槽36,通过滑块37沿滑槽36滑动实现上部抹料板3与可调连杆机构5的滑动连接;所述支撑杠55设于锯齿形连杆52的中部,为倒u形结构,其中部的横杆用于与对应定位槽卡接固定,支撑杠55的两端与底座51铰接。

50.如图8、图9所示,所述连杆轴53的中部设轴套54,轴套54的一侧设穿绳孔56用于与牵引绳相连。

51.如图10所示,所述下部小车6由小车体61、底部滚轮62及侧部滚轮63组成;所述小车体61在对应上部抹料板3长度方向的两端分别设底部滚轮62,在对应上部抹料板3宽度方向的两侧分别设侧部滚轮63;底部滚轮62与蓄热室小烟道1的底面滚动接触,侧部滚轮63与蓄热室小烟道1的2个侧面滚动接触。

52.所述侧部滚轮63在小车体61的同侧设置2组,沿下部小车6移动方向的前端和后端各设置1组;每组侧部滚轮63由一上一下同排设置2个滚轮组成。

53.一种焦炉蓄热室小烟道翻板滑动层用抹灰方法,包括如下步骤:

54.1)将待抹灰的蓄热室小烟道1内部清理干净,对蓄热室小烟道1内各部尺寸、标高、垂直度进行复测;

55.2)将组装后的抹灰装置放置至焦炉的机侧或焦侧,根据蓄热室小烟道1及其顶部凹槽11的高度,通过伸缩机构4调节上部抹料板3的高度,调节前将支撑杠55与锯齿形连杆52脱离,调节后将支撑杠55的横杆卡在锯齿形连杆52上对应高度的定位槽中;

56.3)将牵引绳的一端与抹灰装置连接,另一端捆绑重物后,穿过蓄热室小烟道1投掷到焦炉另一侧;

57.4)将石墨粉与水及添加剂混合搅拌后,制成石墨粉涂料;

58.5)将制成的石墨粉涂料均匀倾倒在上部抹料板3两侧的容料槽32内,将抹灰装置送入蓄热室小烟道1内;

59.6)抹灰装置处于蓄热室小烟道1的对应端后,向外抽出容料槽32内的插板34,使石墨粉涂料自多个出料孔33渗出到蓄热室小烟道1凹槽11下部的砖体结构12上;

60.7)在焦炉的另一侧,通过机械装置或人工匀速拉动牵引绳,带动抹灰装置缓慢沿蓄热室小烟道1移动,使石墨粉涂料均匀涂抹在砖体结构12的顶面;

61.8)待抹灰装置到达焦炉另一侧后,调转车头,重复步骤3)

‑

步骤7),在砖体结构12

的顶面再涂抹一遍石墨粉涂料;2遍石墨粉涂料全部涂抹完成后,静置2~4h,即可进行小烟道翻板2的安装。

62.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

63.【实施例】

64.如图3

‑

图10所示,本实施例中,一种焦炉蓄热室用抹灰装置包括上部抹料板3、伸缩机构4、可调连杆机构5、下部小车6;所述上部抹料板3通过伸缩机构4和可调连杆机构5与下部小车6连接,并可在伸缩机构4的作用实现升降调节。本实施例中,伸缩机构4采用气缸。

65.下部小车6的小车体61底部设有4个底部滚轮62,前后各2个,小车体61侧面的前后两端各设1组侧部滚轮63,每组侧部滚轮63由2个上下同排布置的滚轮组成,用于提高抹灰装置高度方向的稳定性。可调连杆机构5的连杆轴53中部设轴套54,其设于整个抹灰装置的几何中心处,轴套54上设穿绳孔56用于供牵引绳穿过,牵引绳用来牵引整个抹灰装置移动。

66.上部抹料板3的本体31采用铝合金型材制作,其重量轻,不易变形。如图3、图7所示,上部抹料板3上设有4个螺纹孔35,4个螺纹孔35设于同一正方形的4个拐点处,其对角线的交点即为4个螺纹孔35的几何中心,相邻2个螺纹孔35的间距均为240mm。气缸本体41上对应设置4个螺栓孔,通过螺钉将气缸本体41与上部抹料板3连接。气缸的活塞杆42一端与下部小车6通过双螺母连接;小车体61顶板的上下两侧各设置一个螺母44,下部螺母与小车体61顶板之间加设一个弹簧垫圈45来增加预紧力,气缸的活塞杆42只做竖直方向的伸缩运动。

67.上部抹料板3的中部板厚为20mm,两侧的容料槽32深度为60mm,容料槽32的顶面与本体31的顶面平齐,底面低于本体31的底面;容料槽32的底板厚度为30mm,其上开设多排贯穿的出料孔33,单个出料孔33的直径为且奇数排为4个孔,偶数排为3个孔,奇数排和偶数排的出料孔33相互交错。容料槽32在距顶部50mm处设置前后贯穿的插板孔,插板孔的尺寸为15mm

×

100mm

×

1mm,与插板34的尺寸吻合。在上部抹料板3的本体31底部,容料槽32的内侧,对称布置2条平行的滑槽36,滑槽36的间距为430mm,且为矩形槽。抹料装置组装时,锯齿形连杆2的顶端通过滑块37卡在对应侧的滑槽36内,通过滑块37在滑槽36内滑动实现上部抹料板3与可调连杆机构5的滑动连接。滑块37上开设直径为的销轴孔,通过销轴与对应锯齿形连杆52铰接。

68.插板34采用宽80mm、长1000mm、厚1mm的薄铁板制作,其一端设堵头板,堵头板尺寸为15mm

×

100mm

×

1mm,插板34与插板槽滑动连接。

69.锯齿形连杆52采用铝合金材料制作,两个锯齿形连杆52平行设置,中部通过一根连杆轴53(采用铝合金空心管制成)焊接在一起,2个锯齿形连杆52的间距为450mm。锯齿形连杆52的底部分别开设5个定位槽,定位槽是边长为30mm的正方形槽口,间距为100mm。

70.底座51为2个对称设置,底座51的底面与小车体61焊接为一体,底座51由底板及2块立板组成,底板为100mm

×

500mm

×

5mm的长板,两端与小车体6对齐,外侧与小车体61的侧边留有5mm距离。在每块底板51上焊接2块边长为100mm的正方形的立板,立板上开设直径为的孔。一端的立板用于与锯齿形连杆52铰接,另一端的立板用于与支撑杠55铰接。

71.支撑杠55由2片厚度为5mm的铝合金薄板和1根铝合金管组成,铝合金薄板下端通过销钉与底座51上的立板铰接,铝合金薄板的上端与横管之间焊接固定;支撑杠55能够绕

下部的铰接点摆动,通过其上的横管与锯齿形连杆52上的定位槽配合,对上部抹料板3进行定位固定,可防止抹灰过程中上部抹料板3上下移动。轴套54套在横管的中部,轴套54与连杆轴53转动连接,轴套54的一端设外突结构,外突结构上开设穿绳孔。

72.小车体61的顶板尺寸为500mm

×

580mm

×

20mm,小车体61的前后各设2个底部滚轮轴,两侧设4组共8根侧部滚轮轴,底部滚轴的直径为侧部滚轮轴的直径底部滚轮62的外径为80mm,侧部滚轮63的外径为50mm。

73.石墨粉涂料广泛应用于耐火砖工程上,具有耐高温,耐磨损、润滑效果佳的特点。石墨粉涂料由石墨粉、水以其它添加剂组成。待材料准备好以后,抹灰前进行混合搅拌,搅拌时间不少于5分钟,并确保其水胶比,不得过于粘稠。

74.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1