一种炼钢炉渣回收处理设备及处理工艺的制作方法

1.本发明涉及炼钢设备技术领域,更具体的说是一种炼钢炉渣回收处理设备及处理工艺。

背景技术:

2.例如公开号cn201922381043.x一种炼钢炉渣处理装置,该实用新型公开了一种炼钢炉渣处理装置,涉及炉渣加工技术领域,该实用新型克服了现有技术中通过辅料仓加入水分进行降尘,容易在主料仓结拱,而且在破碎之后的筛选过程效率低,容易卡塞筛选孔,且无法根据需求同时筛分不同粒径的炉渣的问题,现提出如下方案:其包括框架,框架顶部设有进料口,框架顶部中心设有第一电机,框架内设有第一隔板、第二隔板,第一电机的动力输出端固接第一转轴,第一转轴贯穿并转接第一隔板、第二隔板,第一转轴中部固接有第一齿轮、第二齿轮,第一转轴下部固接有振荡装置,框架左侧壁上设有第二电机,该实用新型实现了同时筛分不同粒径的炉渣,且能够实现降尘功能,同时能够防止筛网堵塞;但是该实用新型不便于对包裹住钢材的大块炉渣进行碾压。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种炼钢炉渣回收处理设备及处理工艺,其有益效果为本发明能够对包裹住钢材的大块炉渣进行碾压。

4.本发明解决其技术问题所采用的技术方案是:

5.所述处理设备包括捕捞部,捕捞部用于将炼钢炉内的炉渣进行捕捞。

6.所述处理设备还包括伸长部,捕捞部安装在伸长部上,通过调整伸长部下端与炼钢炉底部之间的距离,能够使捕捞部在炼钢炉内的多种深度处进行捕捞。

7.所述伸长部包括伸长杆。

8.所述捕捞部包括打捞碗,打捞碗安装在伸长杆的一端。

9.所述打捞碗的截面设置为圆形。

10.所述打捞碗的截面设置为三角形,并且从开口处到另一端的截面面积逐渐减小。

11.所述处理设备还包括压台、转柱、弧形护板、取放口和滤孔;

12.压台上安装有转柱,转柱上安装有挡环;

13.压台的侧部上安装有弧形护板;

14.弧形护板上设置有取放口;

15.弧形护板上设置有多个滤孔,转柱贯穿圆板;

16.转柱的轴线与圆板的轴线共线,挡环的下部与圆板的上部贴合。

17.所述的处理设备处理炉渣的工艺包括以下步骤:

18.步骤一:使圆板的中心与炼钢炉的开口中心对齐后,将圆板盖在炼钢炉上;

19.步骤二:将打捞碗浸到钢水内,通过打捞碗对炉渣进行捕捞;

20.步骤三:移动滑槽架,使钢水从打捞碗的开口处进入,从滤孔处流出,最终将炉渣

留在打捞碗内。

21.本发明一种釉面瓷砖加工成型装置的有益效果是:

22.本发明能够对包裹住钢材的大块炉渣进行碾压。

附图说明

23.下面结合附图和具体实施方法对本发明做进一步详细的说明。

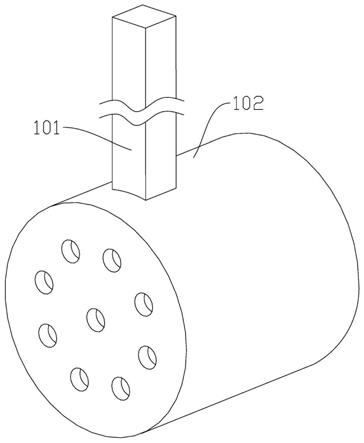

24.图1为本发明捕捞部的实施例一的示意图;

25.图2为本发明捕捞部的实施例二的示意图;

26.图3为本发明捕捞部的实施例三的示意图;

27.图4为本发明防溅护板的示意图一;

28.图5为本发明防溅护板的示意图二;

29.图6为本发明滑槽架的示意图;

30.图7为本发明滑块的示意图;

31.图8为本发明弧形护板的示意图;

32.图9为本发明压板的示意图;

33.图10为本发明连接板的示意图;

34.图11为本发明防溅护板和连接板的示意图;

35.图12为本发明支撑座的示意图;

36.图13为本发明转杆的示意图。

37.图中:

38.伸长杆101;

39.打捞碗102;

40.防溅护板201;

41.圆板202;

42.滑槽ⅰ203;

43.滑槽ⅱ204;

44.伸出槽205;

45.安装座206;

46.竖板207;

47.升降柱208;

48.滑槽架301;

49.滑柱ⅰ302;

50.控制把手303;

51.滑块401;

52.l型锁紧板402;

53.压台501;

54.转柱502;

55.弧形护板503;

56.取放口504;

57.滤孔505;

58.压板601;

59.滑柱ⅱ602;

60.滑架701;

61.连接板702;

62.支撑座801;

63.安装座802;

64.转杆901;

65.铰接块902;

66.控制杆903。

具体实施方式

67.下面结合附图对本发明作进一步详细说明。

68.将捕捞部浸入到炼钢炉的钢水内,之后可通过捕捞部将钢水内的炉渣进行捕捞,最后将炉渣留在捕捞部内便于收集;

69.当在捕捞的过程中,遇到较大块的炉渣将钢材包裹住时,由于炉渣不易在炼钢炉炼钢时的温度下熔化,此时炉渣会将未完全熔化的钢材包裹住,从而阻止钢材的进一步熔化,此种状况下,大块的炉渣会越聚越多,从而阻碍炼钢工作的进行;

70.通过捕捞部将包裹住钢材的大块炉渣进行捕捞,之后通过将包裹住钢材的大块炉渣进行碾压,从而使钢材能够重新与钢水接触,继而继续进行炼钢操作,此种方式,能够提高炼钢炉渣的回收质量,不会将钢材进行误回收,进一步地,通过对包裹住钢材的大块炉渣进行碾压,可使炉渣本身进行碾碎处理,由于碾碎炉渣时,炉渣本身的温度较高,因此碾碎较为容易,从而提高炉渣的回收效率与碾碎效率。

71.下面结合附图1详细说明:

72.伸长部的设置,可使捕捞部远离人员,从而使操作人员能够与炼钢炉之间具有一定的距离,继而能够提高操作人员的操作安全性;

73.通过移动伸长部,可使捕捞部能够在炼钢炉内的各个位置进行捕捞操作。

74.伸长杆101可设置为方形的截面,从而能使伸长杆101的侧部与支撑部件之间的固定效果提高;

75.将伸长杆101与支撑部件之间进行固定,可使在捕捞炼钢炉内指定深度的炉渣时,无需长时间人员手持操作,减少对操作人员手部的损伤。

76.通过移动打捞碗102,可使炼钢炉内的炉渣进入到打捞碗102内,完成收集处理;

77.进一步地,便于将包裹住钢材的大块炉渣进行捕捞,之后通过将包裹住钢材的大块炉渣进行碾压,从而使钢材能够重新与钢水接触,继而继续进行炼钢操作。

78.打捞碗102圆形的截面,可使打捞碗102在每次的打捞过程中,收集到较大体积的炉渣;

79.打捞碗102圆形的截面,可使炉渣在粘在打捞碗102内侧的侧部后,更容易取下,从而提高设备的使用效率。

80.下面结合附图2详细说明:

81.打捞碗102三角形的截面,可使打捞碗102在对炼钢炉侧部与底部间的夹角处进行炉渣收集时,更便于将炼钢炉侧部与底部间夹角处的炉渣刮尽,从而提高设备的收集效果,此时要求打捞碗102靠近炼钢炉下部的一侧与炼钢炉的底部平齐。

82.下面结合附图3详细说明:

83.所述打捞碗102开口处的另一端设置有多个滤孔。

84.滤孔的设计,便于使钢水从打捞碗102的开口处进入,从滤孔处流出,最终将炉渣留在打捞碗102内。

85.下面结合附图4

‑

7详细说明:

86.所述处理设备还包括圆板202、伸出槽205和滑槽架301,圆板202上设置有伸出槽205,伸出槽205内滑动连接有滑槽架301,伸出槽205设置为弧形,伸出槽205的弧形中心与圆板202的轴线重合。

87.控制滑槽架301在伸出槽205内进行滑动,便于使打捞碗102对炼钢炉内的钢水进行捕捞的过程中,打捞碗102移动轨迹的弧形中心与圆板202的轴线重合,此时控制圆板202的中心与炼钢炉的开口中心对齐后,将圆板202盖在炼钢炉上,可使打捞碗102对炼钢炉内的炉渣进行均匀打捞,避免打捞碗102与炼钢炉的内壁之间发生碰撞。

88.所述处理设备还包括滑块401和l型锁紧板402,滑块401上安装有l型锁紧板402,滑块401滑动连接在滑槽架301内,l型锁紧板402上安装有锁紧件,通过调整锁紧件能够将滑块401与滑槽架301之间的位置进行固定,伸长杆101滑动连接在滑块401内。

89.l型锁紧板402的设计,能使滑块401与滑槽架301之间的位置能够进行固定;

90.进一步地,l型锁紧板402的设计,便于对滑块401与滑槽架301之间的位置进行调整;

91.可在滑块401上安装电动推杆,并使电动推杆的固定端与滑块401固定连接,使电动推杆的活动端与伸长杆101固定连接,从而调整伸长部下端与炼钢炉底部之间的距离,能够使捕捞部在炼钢炉内的多种深度处进行捕捞;

92.进一步地,可通过锁紧件将伸长杆101与滑块401之间进行固定,从而防止伸长杆101在滑块401上发生误滑动。

93.下面结合附图4

‑

5详细说明:

94.所述处理设备还包括防溅护板201、滑槽ⅰ203、滑槽ⅱ204、安装座206、竖板207和升降柱208,圆板202安装在防溅护板201的内侧,圆板202上设置有滑槽ⅰ203,圆板202上设置有滑槽ⅱ204,防溅护板201的外侧安装有安装座206,安装座206上固定连接有两个竖板207,升降柱208与两个竖板207固定连接。

95.防溅护板201的设计,起到防止钢水迸溅的功能,增加设备的安全性;

96.滑槽ⅰ203和滑槽ⅱ204的设计,便于使滑槽架301上任何一点的移动轨迹均与圆板202的轴线共线,从而使打捞碗102在打捞过程中不会发生抖动,并且使打捞碗102的开口方向始终与前进方向对齐;

97.升降柱208的设计,便于控制设备在竖直方向移动时,不会发生横向偏转,从而使设备不会误撞到炼钢炉。

98.下面结合附图6详细说明:

99.所述处理设备还包括滑柱ⅰ302和控制把手303,滑槽架301的两侧均固定连接有滑

柱ⅰ302,一侧的滑柱ⅰ302滑动连接在滑槽ⅰ203内,另一侧的滑柱ⅰ302滑动连接在滑槽ⅱ204内,控制把手303安装在滑槽架301上靠近防溅护板201的一端。

100.当使滑槽架301在伸出槽205内进行滑动时,一侧的滑柱ⅰ302在滑槽ⅰ203内进行滑动,另一侧的滑柱ⅰ302在滑槽ⅱ204内进行滑动;

101.滑槽ⅰ203和滑槽ⅱ204的设计,可使使滑槽架301在伸出槽205内进行滑动时,滑槽架301上任何一点的移动轨迹均与圆板202的轴线共线,从而使打捞碗102在打捞过程中不会发生抖动,并且使打捞碗102的开口方向始终与前进方向对齐,此时要求滑槽ⅰ203和滑槽ⅱ204的弧形中心与圆板202的轴线共线。

102.下面结合附图8详细说明:

103.所述处理设备还包括压台501、转柱502、弧形护板503、取放口504和滤孔505,压台501上安装有转柱502,转柱502上安装有挡环,压台501的侧部上安装有弧形护板503,弧形护板503上设置有取放口504,弧形护板503上设置有多个滤孔505,转柱502贯穿圆板202,转柱502的轴线与圆板202的轴线共线,挡环的下部与圆板202的上部贴合。

104.通过打捞碗102将炼钢炉内的炉渣进行捕捞后,炉渣留在打捞碗102内,控制伸长杆101向上移动,从而使打捞碗102穿过取放口504,来到弧形护板503的上侧,这时控制打捞碗102进行移动,并且移动方向为打捞碗102开口的另一侧,从而使打捞碗102内的炉渣进入到弧形护板503内,由于弧形护板503侧部设置有斜面,可使落在弧形护板503上的炉渣,从弧形护板503的侧部滑下,最后集中在压台501上端的中部,从而便于对炉渣进行碾压;

105.挡环的设计,起到限位的作用;

106.通过使转柱502以自身的轴线为轴进行转动,可带动弧形护板503以自身的轴线为轴进行转动,并且可通过取放口504的侧部带动打捞碗102以转柱502的轴线为轴进行转动,从而提高对炉渣的捕捞效果,此时挡环的下部与圆板202的上部贴合;

107.可在圆板202上安装转动电机,使转动电机通过减速器后,转动轴与转柱502固定连接,并且转动轴与转柱502的轴线共线,从而带动转柱502以自身的轴线为轴进行转动;

108.为提高转动电机使用的安全效果,可延长挡环上侧的转柱502长度。

109.下面结合附图9详细说明:

110.所述处理设备还包括压板601和滑柱ⅱ602,压板601与转柱502滑动连接,压板601上固定连接有滑柱ⅱ602,压板601的下部与压台501的上部配合,滑柱ⅱ602与圆板202滑动连接,滑柱ⅱ602的上部固定连接有控制板,控制板位于圆板202的上侧。

111.通过调整控制板进行升降,可使滑柱ⅱ602带动压板601进行升降,从而使压板601与压台501之间进行配合,对集中在压台501上端中部的炉渣进行碾压,将包裹住钢材的大块炉渣进行碾压,从而使钢材能够重新与钢水接触,继而继续进行炼钢操作;

112.可在压台501底部的上侧安装有带有凸起的板,使压板601对压台501进行压动时,进行转动的情况下,凸起与炉渣配合,使炉渣便于进行碾碎操作;

113.可在圆板202的上侧安装有电动推杆,并且电动推杆的固定端与圆板202固定连接,电动推杆的活动端与控制板固定连接,从而控制压板601对压台501进行压动时,此时无需人员手持,增加操作的安全性。

114.下面结合附图10

‑

11详细说明:

115.所述处理设备还包括滑架701和连接板702,滑架701与升降柱208滑动连接,滑架

701的两端对称固定连接有连接板702。

116.滑架701的设计,便于控制设备在竖直方向移动时,不会发生横向偏转,从而使设备不会误撞到炼钢炉。

117.下面结合附图12

‑

13详细说明:

118.所述处理设备还包括支撑座801和安装座802,支撑座801上安装有安装座802,安装座802上安装有固定销,安装座802的两侧分别与两个连接板702固定连接。

119.支撑座801的设计,便于操作人员在距离设备一定距离时,对设备的高度进行操控,从而提高设备运行的安全性;

120.进一步地,便于对于设备高度进行调节时,提高省力的效果。

121.所述处理设备还包括转杆901、铰接块902和控制杆903,转杆901的一端固定连接有铰接块902,转杆901的另一端固定连接有控制杆903,转杆901上设置有滑槽,滑槽与固定销滑动连接,铰接块902与两个竖板207铰接连接。

122.控制杆903的设计,起到对于设备高度进行调节时,提高省力的效果。

123.当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1