一种降低点火阶段烧结烟气中NOx含量的烧结方法与流程

一种降低点火阶段烧结烟气中nox含量的烧结方法

技术领域

1.本发明涉及烧结领域,尤其涉及一种可以降低点火阶段烧结烟气中nox含量的烧结方法。

背景技术:

2.点火是烧结生产的重要组成部分,生产中为了防止出现生料或点火不充分的情况一般要求点火温度在950

±

50℃(火焰前沿温度1200

‑

1300℃),点火枪呈2排一字型横向分布,点火温度均比较高,甚至出现烧结微正压点火,点火时间为1.5

‑

3min,但是,在实际生产中,点火段烟气中nox的含量比台车其它部位高,以某钢厂为例,点火段的nox约为300ppm,后期就降低到120ppm,烧结末端甚至降低到50ppm,因此降低点火段的nox是改善烧结烟气排放的重要步骤。

3.改善烧结烟气中nox的关键在于控制温度和气氛,点火温度低于1200℃,同时减少还原气氛的停留时间,均能有效的降低烧结烟气中nox浓度。专利号cn201710416516.8、cn201720657521.3和cn201820782346.5介绍了采用预混的技术用于烧嘴,调节空煤气的混合,使其在一次混合就充分完成,进而降低火焰长度,提高火焰强度,最终降低了火焰温度,并最终降低了燃烧烟气中nox的浓度;专利号cn201610982181.1和cn201811161162.8则是采用在烧结中添加cao基添加物降低了烧结过程中燃烧层温度,降低了燃烧温度,也就恶化了nox的产生环境,最终改善烧结烟气质量;但上述措施存在2点问题,首先,现场烧结段受限于空间和操作,烧嘴为仅具有一次风的燃烧系统,不具备调整火焰长度和增加一次空煤混合时间的可行性,其次,烧结中添加cao使其附着于燃料,固然可以降低n同o的接触和降低环境温度,但燃料的燃烧效率降低,不利于烧结生产。

技术实现要素:

4.本发明的目的在于提供一种降低点火阶段烧结烟气中nox含量的烧结方法,通过降低烧结点火器火焰温度,延长烧结点火时间,使火焰温度从传统的1200

‑

1300℃降低到1100

‑

1200℃,热电偶测量的点火温度从950

±

50℃降低到850

±

50℃,避开热力型燃料容易产生nox的温度区间,降低烧结烟气中氮氧化物的含量。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种降低点火阶段烧结烟气中nox含量的烧结方法,包括如下方法:

7.1)当台车机速为1.5

‑

4.5m/min时,将点火烧嘴增加至3

‑

4排,点火段长度提高到4m

‑

6m;或者在不改变点火烧嘴数量的条件下,将点火烧嘴3

‑

10列中每排的单支烧嘴间距提高到原来的1.1

‑

1.5倍;

8.2)按设定好的0.8

‑

1.0的空燃比进行配气燃烧,通过安装在烧结点火器侧前方的红外热像仪检测点火温度,同时调整煤气阀门和空气阀门,通过调整火焰强度使点火温度在台车来料方向从800-1250℃逐步增强。

9.所述点火烧嘴为3排,点火温度控制为800

‑

850℃,950

‑

1150℃和1200

‑

1250℃。

10.所述点火烧嘴为4排,点火温度控制为800

‑

850℃,850

‑

950℃,950

‑

1100℃,1100℃

‑

1200℃。

11.所述红外热像仪的温度检测范围为800℃

‑

1600℃。

12.上述步骤2)的空燃比,其比例为0.85

‑

1.0。

13.与现有技术相比,本发明的有益效果是:

14.本发明提出了在不采用特制的低温点火烧嘴的情况下,通过延长点火时间,改善烧结点火布局,梯度加热的方式,在不影响烧结质量的情况下避开热力型燃料容易产生nox的温度区间,降低烧结烟气中nox浓度的方法,改善了烧结矿表层质量,同时还具有环保的效果。

15.本发明实施后,烧结点火段烟气中nox含量由原来的300ppm降低到210ppm左右,降低了90ppm,此外,烧结点火煤气消耗由原来的0.092gj/t烧结矿降低到0.090gj/t烧结矿。

附图说明

16.图1是传统烧结点火器正视图。

17.图2是传统烧结点火器烧嘴布置图。

18.图3是本发明的烧结点火器正视图。

19.图4是本发明的烧嘴布置图。

20.图中:1

‑

空气总管、2

‑

煤气总管、3

‑

点火烧嘴、4

‑

红外像温度检测系统、5

‑

空煤气流量控制系统、6

‑

空气阀门、7

‑

煤气阀门。

具体实施方式

21.下面通过实施例对本发明进行更详细的描述,这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的范围有任何的限制。

22.见图3、图4,烧结点火器包括空气总管1、煤气总管2、点火烧嘴3、红外热像温度检测系统4、空煤气流量控制系统5、空气阀门6、煤气阀门7;空气总管1和煤气总管2而来的空气和煤气进入点火烧嘴3进行点燃,红外热像温度检测系统4对各排烧嘴温度进行测定,并将温度信号判断并传递信号给空煤气流量控制系统5,由空煤气流量控制系统5控制空气阀门6和煤气阀门7,调整流量和空燃比。

23.一种降低点火阶段烧结烟气中nox含量的烧结方法,其特征在于,包括如下方法:

24.1)当台车机速为1.5

‑

4.5m/min时,将点火烧嘴由原来的2排提高至3

‑

4排,点火段长度由原来的3

‑

4mm提高到4m

‑

6m;或者在不改变点火烧嘴数量的条件下,将点火烧嘴3

‑

10列中每排的单支烧嘴间距提高到原来的1.1

‑

1.5倍;

25.2)首先点燃引火器,然后依次打开煤气管道和空气管道以及与点火烧嘴3相连的煤气阀门2和空气阀门1,按设定好的0.8

‑

1.0的空燃比进行配气燃烧,通过安装在烧结点火器侧前方的红外热像仪检测点火温度,同时通过空煤气流量控制系统5再次调整煤气阀门2和空气阀门1,通过调整火焰强度使点火温度在台车来料方向从800-1250℃逐步增强。

26.当点火烧嘴3为3排时,点火温度控制为800

‑

850℃,950

‑

1150℃和1200

‑

1250℃。

27.当点火烧嘴3为4排时,点火温度控制为800

‑

850℃,850

‑

950℃,950

‑

1100℃,1100℃-1200℃。

28.所述红外热像仪的温度检测范围为800℃

‑

1600℃。

29.上述步骤2)的空燃比,其比例为0.85

‑

1.0。

30.以现场实际生产的配料结构为基准方案,进行不同点火状态下的的烧结实验,得到不同点火状态下烧结烟气中nox状况。试验中控制烧结矿碱度1.95,mgo含量1.65

‑

1.95%,水分为8.2

‑

8.6%,返矿外配固定为20%,烧结配料见表1。

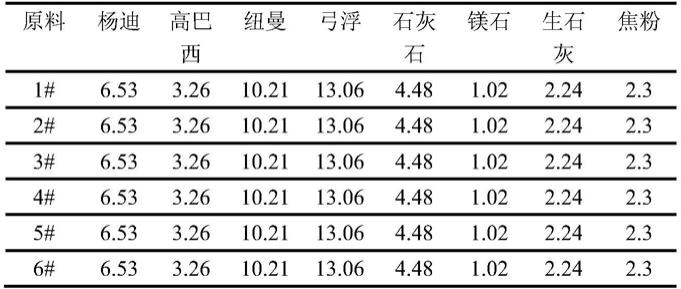

31.表1烧结配料方案kg

[0032][0033]

具体的点火制度见表2,主要是考量将火焰温度降低,从原来的1200

‑

1300℃降低到1200℃以下,同时,延长了点火时间,从原来的2min提高到3

‑

4min。

[0034]

表2不同方案的点火制度℃

[0035][0036]

根据以上点火制度,我们进行了相关的烧结点火实验,并在真空室测定了点火时段烟气中nox的浓度(平均值),烧结结果考察了点火阶段烧结层表面颜色,具体结果见表3:

[0037]

表3烧结性能及其表现

[0038][0039][0040]

从以上实验结果可以看出,在不改变和影响烧结点火质量的情况下,烧结烟气中nox的含量由原来的316ppm降低到240ppm左右,氮氧化物的含量有明显的降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1