聚能锅架的制造方法及聚能锅架与流程

1.本发明涉及厨具领域,尤其是涉及一种聚能锅架的制造方法及聚能锅架。

背景技术:

2.锅架是燃气灶通常需要配备的配件,主要用于支撑炊具。目前,家用燃气灶的锅架中常见的一种是聚能不锈钢锅架,该种锅架一般为双层结构,其上、下两层罩组合成密闭容积,也即形成空腔,空腔内填充有空气,利用空气不良的传热性能,减少热量损失的作用,能够保证较高能效。在制造这种聚能不锈钢锅架时,为了锅架的美观性和良好的保护性能,多数锅架表面采用陶瓷漆工艺处理,以形成陶瓷保护层。但是在实际加工过程中,锅架上的陶瓷漆往往需要进行高温热处理,才能凝固,在高温过程中锅架的聚能空腔内的空气会受热膨胀,很可能引起锅架变形,并会影响锅架表面保护层的形成,导致锅架的生产合格率降低。

技术实现要素:

3.本发明的目的在于提供一种聚能锅架的制造方法及聚能锅架,以解决现有技术中存在的聚能锅架生产合格率较低的技术问题。

4.本发明提供的聚能锅架的制造方法,所述方法包括以下步骤:

5.聚能锅架本体加工;

6.加工通孔:在所述聚能锅架本体上开设与所述聚能锅架本体的两层罩之间的空腔连通的通孔;

7.涂覆保护涂料:向设置有所述通孔的聚能锅架本体的表面涂覆保护涂料;

8.热处理:对涂覆有所述保护涂料的聚能锅架本体进行热处理,使所述保护涂料在所述聚能锅架本体上形成保护层,以获得聚能锅架。

9.进一步地,所述方法还包括步骤:

10.封堵通孔:将形成保护层后的聚能锅架上的通孔封堵。

11.进一步地,所述封堵通孔的步骤包括:向形成保护层的聚能锅架的通孔内塞入密封件,使密封件密封所述通孔。

12.进一步地,所述加工通孔的步骤包括:在所述聚能锅架本体的下层罩开设所述通孔。

13.进一步地,所述加工通孔的步骤包括:在所述聚能锅架本体的下层罩的设置脚片的面上开设所述通孔。

14.进一步地,所述加工通孔的步骤包括:沿所述聚能锅架本体的周向依次开设多个通孔。

15.进一步地,所述通孔的孔径为4毫米~6毫米。

16.进一步地,所述保护涂料为搪瓷原料混合物。

17.进一步地,所述方法还包括步骤:

18.制备保护涂料:将sio2、b2o3、mgo、of2、tio2、k2o、na2o和p2o5按比例进行混合,形成保护涂料;或将sio2、b2o3、mgo、of2、tio2、coo、k2o、na2o和p2o5按比例进行混合,形成保护涂料;或将sio2、b2o3、mgo、of2、tio2、cr2o3、k2o、na2o和p2o5按比例进行混合,形成保护涂料;或将sio2、b2o3、mgo、of2、tio2、cuo、mno2、k2o、na2o和p2o5按比例进行混合,形成保护涂料。

19.进一步地,所述搪瓷原料混合物由以下质量百分比的原料制备而成:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、14%~16%质量百分比的tio2、5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5;

20.或;

21.所述搪瓷原料混合物由以下质量百分比的原料制备而成:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、5%~8%质量百分比的tio2、6%~9%质量百分比的coo,5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5;

22.或;

23.所述搪瓷原料混合物由以下质量百分比的原料制备而成:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、3%

‑

6%质量百分比的tio2、8%~11%质量百分比的cr2o3,5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5;

24.或;

25.所述搪瓷原料混合物由以下质量百分比的原料制备而成:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、8.5%~10.5%质量百分比的tio2、1.5%质量百分比的guo、8.5%~10.5%质量百分比的mno2、5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5。

26.进一步地,在所述加工通孔的步骤之前还包括步骤:

27.粗糙化处理:对所述聚能锅架本体的表面进行粗糙化处理。

28.进一步地,所述粗糙化处理的步骤包括:向所述聚能锅架本体的表面喷金刚砂对所述聚能锅架本体的表面进行粗糙化处理。

29.进一步地,所述热处理的步骤包括:将涂覆有所述保护涂料的聚能锅架本体进行高温烧结,烧结温度为750度~800度,烧结时间为15分钟~20分钟。

30.进一步地,所述涂覆保护涂料的步骤包括:向设置有所述通孔的聚能锅架本体的表面均匀喷涂保护涂料。

31.进一步地,所述聚能锅架本体采用不锈钢材质加工而成。

32.本发明提供的聚能锅架,所述聚能锅架通过本发明提供的聚能锅架的制造方法制造而成。

33.进一步地,所述保护层的厚度为0.1毫米~0.4毫米;和/或,所述保护层的线膨胀系数为90

×

10

‑4/℃~105

×

10

‑4/℃。

34.本发明提供的聚能锅架的制造方法包括以下步骤:聚能锅架本体加工;加工通孔:在聚能锅架本体上开设与聚能锅架本体的两层之间的空腔连通的通孔;涂覆保护涂料:向

设置有通孔的聚能锅架本体的表面涂覆保护涂料;热处理:对涂覆有保护涂料的聚能锅架本体进行热处理,使保护涂料在聚能锅架本体上形成保护层,以获得聚能锅架。通过在聚能锅架本体上设置通孔,然后再涂覆保护涂料进行热处理形成保护层,在进行热处理的过程中,聚能锅架本体的两层罩体之间的空腔内的空气可以与外界连通,在热处理过程中,避免了聚能锅架本体受内部空腔内的空气压力变化而引起变形,保证了聚能锅架本体在形成保护层过程中形状的稳定性;且由于锅架不易变形,保护层不会因为锅架的变形而发生开裂等问题,保护层的良率得以提升。从而整个聚能锅架的生产合格率得以提升,节约了耗材,并由于次品减少,降低了次品的返工率,提高了生产效率。

35.本发明提供的聚能锅架,通过本发明提供的聚能锅架的制造方法制造而成,与本发明提供的聚能锅架的制造方法具有相同的有益效果。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

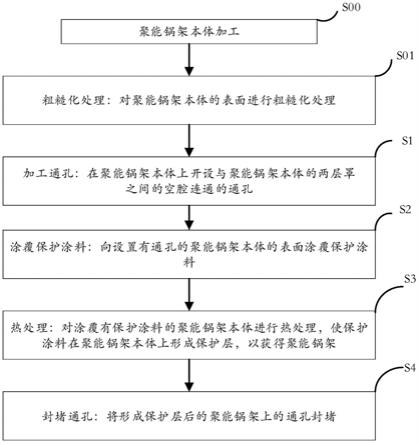

37.图1为本发明实施例提供的聚能锅架的制造方法的流程图;

38.图2为本发明实施例提供的聚能锅架的示意图;

39.图3为图2所示的聚能锅架的倒置示意图。

40.图标:100

‑

下层罩;101

‑

圆环形弧形面;102

‑

圆环部;200

‑

脚片;300

‑

通孔;400

‑

密封件;500

‑

上层罩。

具体实施方式

41.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例

43.如图1所示,本实施例提供一种聚能锅架的制造方法,包括以下步骤:

44.s00:聚能锅架本体加工。其中,聚能锅架本体是未进行保护处理的锅架,聚能锅架本体包括相互连接的上层罩500和下层罩100,上层罩500和下层罩100之间形成空腔,空腔内填充有空气,上层罩500和下层罩100通常采用不锈钢材质加工而成,具体上层罩和下层罩100可通过周向边缘焊接的方式连接。

45.s1加工通孔300:在聚能锅架本体上开设与聚能锅架本体的两层罩之间的空腔连通的通孔300;

46.s2涂覆保护涂料:向设置有通孔300的聚能锅架本体的表面涂覆保护涂料;

47.s3热处理:对涂覆有保护涂料的聚能锅架本体进行热处理,使保护涂料在聚能锅架本体上形成保护层,以获得聚能锅架。

48.本实施例聚能锅架的制造方法通过在聚能锅架本体上设置通孔300,然后再涂覆

保护涂料进行热处理形成保护层,得到聚能锅架。在进行热处理的过程中,聚能锅架本体的两层之间的空腔内的空气可以与外界连通,在热处理过程中,避免了聚能锅架本体受内部空腔内的空气压力变化而引起变形,保证了聚能锅架本体在形成保护层过程中形状的稳定性;且由于锅架不易变形,保护层不会因为锅架的变形而发生开裂等问题,保护层的良率得以提升。从而整个聚能锅架的生产合格率得以提升,节约了耗材,并由于次品减少,降低了次品的返工率,提高了生产效率。

49.具体的,s2涂覆保护涂料的步骤可以是,向设置有通孔300的聚能锅架本体的表面均匀喷涂保护涂料。

50.可以利用涂料枪等向聚能锅架本体的表面均匀喷涂保护涂料,喷涂的方式可以提高涂覆效率,且由于喷涂喷射的作用力,更加容易使保护涂料粘附在聚能锅架本体的表面。

51.可以理解的是,保护涂料可根据实际情况进行选择。s3热处理的步骤中,应当根据保护涂料的性质选择热处理工艺。具体的,保护涂料可以为现有技术的陶瓷漆,此时形成的保护层是陶瓷漆层,热处理可以通过在涂覆保护涂料的过程中同步进行加热处理。虽然陶瓷漆层可以起到美观且保护聚能锅架本体的作用,但是聚能锅架表面采用陶瓷漆工艺处理,在实际使用过程中容易因油污或高温导致表面陶瓷漆变色,甚至会出现一定的陶瓷漆脱落现象,并且,清洗聚能锅架时也会出现表面陶瓷漆脱落的现象,给使用者带来不便,造成用户体验感差。针对该问题,在本实施例中,保护涂料具体为搪瓷原料混合物,此时形成的保护层为搪瓷层,s3热处理的具体步骤为:将涂覆有保护涂料的聚能锅架本体进行高温烧结,烧结温度为750度~800度,烧结时间为15分钟~20分钟。具体的,烧结温度可以是750度、760度、770度、780度、790度或800度,烧结时间为15分钟、16分钟、17分钟、18分钟、19分钟或20分钟。本实施例优选烧结温度为780度,烧结时间为15分钟。具体可将涂覆有保护涂料的聚能锅架本体放入高温炉中进行烧结。

52.本实施例采用搪瓷原料混合物形成搪瓷层作为聚能锅架的保护层,由于是高温烧结的结合,使形成的搪瓷层特性类似于真正的瓷,具备了陶瓷具有的耐酸碱性、附着力强、硬度高、耐磨、易清洗等优点,使其可以在油污或高温下不易变色,表面搪瓷层不易脱落;并且,清洗方便,且清洗过程中不易对搪瓷层造成损害,进而避免了保护层脱落的问题;进一步地,搪瓷导热性差,能降低聚能锅架的传热性能,从而提高灶具的效能。

53.需要说明的是,本实施例聚能锅架本体的材质也可以通过其他耐高温的硬性材料制备而成,不限于本实施例给出的不锈钢材质。

54.本实施例中,通孔300在后续使用过程中应当进行密封,以维持聚能锅架的两层之间的空腔的密封性,进而保证聚能锅架的隔热性能。具体可以在使用过程中,再将通孔300密封,也可以在加工过程中即将通孔300密封。在本实施例中,通孔300在加工过程中密封,具体的,本实施例聚能锅架的制造方法还包括步骤:

55.s4封堵通孔300:将形成保护层后的聚能锅架上的通孔300封堵。具体可以是,向形成保护层的聚能锅架的通孔300内塞入密封件400,使密封件400密封通孔300。

56.可以理解的是,密封件400可以是耐高温的硅胶或橡胶塞,以便于通过过盈配合的方式将密封件400密封在通孔300内。

57.本实施例聚能锅架的制造方法,在加工通孔300的步骤之前还包括步骤:

58.s01粗糙化处理:对聚能锅架本体的表面进行粗糙化处理。具体的,s01粗糙化处理

的步骤包括:向聚能锅架本体的表面喷金刚砂对聚能锅架本体的表面进行粗糙化处理。

59.其中,金刚砂的主要成分为碳化硅。在聚能锅架本体的材质采用不锈钢时,粗糙化处理过程中可喷80目~160目(具体可以是80目、100目、120目、140目和160目中的一种或多种)的金刚砂,以使聚能锅架本体的表面能够达到合适搪瓷原料混合物的涂覆粗糙度要求。

60.可以理解的是,s01粗糙化处理的步骤在s1加工通孔300的步骤之前,可以避免粗糙化处理过程中,产生的碎屑进入通孔300内,节约了清除通孔300杂物的步骤,且保证了通孔300加工完成后通孔300内的清洁度,有利于提高生产效率。同时,粗糙化处理能够提高保护涂料在聚能锅架本体的表面的粘附能力,使得保护涂料能够在聚能锅架本体的表面形成一定厚度,进而使后续形成的保护层的厚度达到要求。在本实施例中,搪瓷层形式的保护层的厚度可在0.1毫米~0.4毫米;保护层的线膨胀系数为90

×

10

‑4/℃~105

×

10

‑4/℃。

61.本实施例聚能锅架的制造方法,s1加工通孔300的步骤具体是:在聚能锅架本体的下层罩100开设通孔300。

62.如图2和3所示,本实施例聚能本体的下层罩100指的是远离炊具的罩体,其面向灶台表面设置。可通过在聚能锅架本体的下层罩100上钻孔形成与聚能锅架本体的空腔连通的通孔300。通孔300设置在聚能锅架本体的下层罩100上,在使用聚能锅架时,通孔300不裸露在视野范围内,不影响聚能锅架的美观性。

63.进一步地,本实施例是在聚能锅架本体的下层罩100的设置脚片200的面上开设通孔300。

64.参照图3所示的是聚能锅架大致倒置放置的三维图,聚能锅架包括沿上下方向弧形延伸的圆环形弧形面101和设置在圆环形弧形面101的中部的圆环部102,下层罩100的形状与聚能锅架一致,脚片200用于支撑聚能锅架,其设置在下层罩100的圆环形弧形面101上,通孔300也设置在圆环形弧形面101上。

65.可以理解的是,通孔300设置在下层罩100的设置脚片200的面上,不仅不影响美观,且位于聚能锅架径向的偏外侧部分,加工方便。

66.更进一步地,继续参照图3,通孔300加工在脚片200的内侧,也即脚片200靠近锅架本体的中心的位置。这样设置的好处是,通过脚片200可以遮挡通孔300,进一步避免通孔300裸露,提高聚能锅架的美观性。

67.通孔300的数量可以为一个,也可为多个。在本实施例中,具体的s1加工通孔300的步骤包括:沿聚能锅架本体的周向依次开设多个通孔300。

68.可以理解的是,通孔300沿周向设置有多个,有利于聚能锅架本体的空腔内的空气快速及时排出,可在气体被急速膨胀时,避免气体不能及时排除而导致聚能锅架本体变形的问题发生。通孔300的数量具体可以时两个、三个、四个或更多个,多个通孔300沿聚能锅架本体的周向可以等间距设置,也可不等间距设置。参照图3所示,本实施例中,通孔300的数量为四个,四个通孔300沿聚能锅架本体的周向等间距设置,且四个通孔300一一对应设置在四个脚片200的内侧。

69.在本实施例中,通孔300的孔径为4毫米~6毫米。具体可以是4毫米、5毫米或6毫米,多个通孔300的尺寸可以相同,也可不同。

70.本实施例结合采用硅胶或橡胶等密封件400密封通孔300的方式,确定通孔300的孔径为4毫米~6毫米。可以理解的是,通孔300的孔径小于4毫米时,不便于及时排气,而通

孔300的尺寸大于6毫米时,容易影响密封件400对通孔300的密封性。

71.本实施例聚能锅架的制造方法还包括步骤:制备保护涂料,也即是将搪瓷原料安装比例进行混合,形成混合物。该步骤可以在s1加工通孔300的步骤之前,也可以在s1加工通孔300的步骤之后,只要在s2涂覆保护涂料的步骤之前即可。本实施例给出几种搪瓷原料混合物配比。

72.第一种搪瓷原料混合物配比中,制备保护涂料的步骤包括:将sio2(二氧化硅)、b2o3(三氧化二硼)、mgo(氧化镁)、of2(二氟化氧)、tio2(二氧化钛)、k2o(氧化钾)、na2o(氧化钠)和p2o5(五氧化二磷)比例进行混合,形成保护涂料。具体的,搪瓷原料混合物的质量百分比配比为:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、14%~16%质量百分比的tio2、5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5。

73.第二种搪瓷原料混合物配比中,制备保护涂料的步骤包括:将sio2、b2o3、mgo、of2、tio2、coo(氧化钴)、k2o、na2o和p2o5按比例进行混合,形成保护涂料。具体的,搪瓷原料混合物的质量百分比配比为:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、5%~8%质量百分比的tio2、6%~9%质量百分比的coo,5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5。

74.第三种搪瓷原料混合物配比中,制备保护涂料的步骤包括:将sio2、b2o3、mgo、of2、tio2、cr2o3(氧化铬、也称为三氧化二铬)、k2o、na2o和p2o5按比例进行混合,形成保护涂料。具体的,搪瓷原料混合物的质量百分比配比为:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、3%

‑

6%质量百分比的tio2、8%~11%质量百分比的cr2o3,5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5。

75.第四种搪瓷原料混合物配比中,制备保护涂料的步骤包括:将sio2、b2o3、mgo、of2、tio2、cuo(氧化铜)、mno2(二氧化锰)、k2o、na2o和p2o5按比例进行混合,形成保护涂料;具体的,搪瓷原料混合物的质量百分比配比为:50%~53%质量百分比的sio2、9%~11%质量百分比的b2o3、2%~4%质量百分比的mgo、4%~5%质量百分比的of2、8.5%~10.5%质量百分比的tio2、1.5%质量百分比的guo、2%

‑

4%质量百分比的mno2、5%~6%质量百分比的k2o、4%~7%质量百分比的na2o和5%~7%质量百分比的p2o5。

76.需要说明的是,第二种搪瓷原料混合物配比可理解为在第一种搪瓷原料混合物配比的基础上添加coo(氧化钴),且原料中tio2的质量百分比改变为5%~8%,coo的质量百分比为6%~9%左右,其他原料的质量百分比不变。第三种搪瓷原料混合物配比可理解为在第一种搪瓷原料混合物配比的基础上添加cr2o3(氧化铬、也称为三氧化二铬),且原料中tio2的质量百分比为3%

‑

6%,cr2o3的质量百分比为8%~11%左右,其他原料的质量百分比不变。第四种搪瓷原料混合物配比可理解为在第一种搪瓷原料混合物配比的基础上cuo(氧化铜)和mno2(二氧化锰),且原料中tio2的质量百分比为8.5%~10.5%,cuo的质量百分比为1.5%,mno2的质量百分比为2%~4%,其他原料的质量百分比不变。

77.可以理解的是,上述搪瓷原料混合物配比,结合本实施例的加工工艺,可最终形成一种表面搪瓷处理的不锈钢聚能锅架,其搪瓷层的原料为符合食用标准要求的无机搪瓷原

料。

78.综上所述,不锈钢锅架为聚能锅架,且聚能锅架本体的上层罩500和下层罩100通常通过焊接加工工艺处于密封状态。因为聚能锅架本体在搪瓷过程中,中间层(也即空腔)处于密封状态,里面的空气受热膨胀而又无法向外排出,从而容易导致不锈钢聚能锅架本体受热变形,在搪瓷过程中易发生爆瓷现象。本实施例聚能锅架的制造方法通过在聚能锅架本体的底部开了若干个通孔300来保证搪瓷过程中的排气,最后通过增加密封件400为聚能锅架进行密封,保证能效;开的通孔300在锅架底部且位于脚片200所在面附近,既便于加工,且不影响聚能锅架功效又不破坏美观。本实施例聚能锅架的制造方法的搪瓷层的原料为符合食用标准要求的无机搪瓷原料,由于是高温烧结的结合,形成的搪瓷层特性类似于真正的瓷,具备了陶瓷具有的耐酸碱性、附着力强、硬度高、耐磨、易清洗等优点,使其可以在高温下不易变色,表面搪瓷层不易脱落,同时解决了清洗不易的问题。

79.本实施例还提供一种聚能锅架,该聚能锅架通过本实施例提供的聚能锅架的制造方法制造而成。

80.本实施例聚能锅架的具体结构及结构性质可通过本实施例提供的聚能锅架的制造方法的描述得出。

81.其中,在本实施例中聚能锅架包括相互连接的上层罩500和下层罩100,上层罩500和下层罩100之间形成空腔,空腔内填充有空气,聚能锅架本体上设置有通孔300,通孔300与空腔连通。

82.具体的,通孔300设置在下层罩100上。具体下层罩100上连接有多个脚片200,通孔300设置在下层罩100的与脚片200连接的面上。通孔300的数量可为过个,多个所述通孔300沿聚能锅架本体的周向依次间隔设置。每个通孔300设置一密封件400,进行密封。聚能锅架本体的材质为不锈钢,保护层为搪瓷层。保护层的厚度为0.1毫米~0.4毫米,保护层的线膨胀系数为90

×

10

‑4/℃~105

×

10

‑4/℃。

83.本实施例聚能锅架通过在聚能锅架本体上设置通孔300,在加工保护层时,聚能锅架本体的空腔内的空气可以与外界连通,在热处理过程中,避免了聚能锅架本体受内部空腔内的空气压力变化而引起变形,保证了聚能锅架本体在形成保护层过程中形状的稳定性;且由于锅架不易变形,保护层不会因为锅架的变形而发生开裂等问题,保护层的良率得以提升。从而整个聚能锅架的生产合格率得以提升,节约了耗材,并由于次品减少,降低了次品的返工率,提高了生产效率。

84.需要说明的是,本实施例聚能锅架还具有本实施例提供的聚能锅架的制造方法的其他有益效果。

85.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1