微通道扁管、多介质换热器及其加工方法与流程

1.本发明涉及换热技术领域,特别涉及一种微通道扁管、多介质换热器及其加工方法。

背景技术:

2.扁管换热器流道水力直径小、表面积大、换热效率高,多介质换热器在汽车热管理、计算机设备散热、建筑空调热泵、化工、医疗等社会生活的很多领域,更具有特别重要的应用价值;现有技术的多介质换热器如中国专利cn102538307a采用在套管结构,内管介质与套管外的介质换热,由于套管腔间隔,其换热能力差;cn204666000u多层扁管贴合方式实现多介质换热,内扁管经贴合扁管与外介质间接换热,换热效率依然不高;cn108627042a采用在平行流扁管一组流道上开连通缝的方法,完成单层或双层扁管的两组流道间换热的同时,同时实现扁管内不同流道介质与扁管外介质的高效换热,但其连通缝的封堵工艺可靠性低,难以实现工业化批量生产,其分集流结构也有待进一步改进。

技术实现要素:

3.本发明的目的是提供一种微通道扁管,便于实现管内外多种介质任意两两之间的高效换热。

4.本发明的目的还提供一种多介质换热器,采用前述微通道扁管及简化的分集流器结构,实现扁管内至少两种介质的分集流,在一台换热器内完成多介质间的高效换热。

5.本发明的目的还提供一种微通道扁管的加工方法,便于前述微通道扁管的加工制作,成本低、可靠性高。

6.为达到上述目的,本发明采用如下技术方案:一种微通道扁管,包括纵长延伸的两个换热表面、第一流道组、第二流道组,第一流道组、第二流道组均包括若干条流道,每条流道两端的流道口设置在所述换热表面上,沿换热表面纵长方向,第二流道组的两端流道口位于第一流道组流道口内侧,并分别与相邻第一流道组流道口保持间距。

7.进一步的,所述第一流道组流道口与第二流道组的流道口,沿扁管宽度方向间隔排列。

8.可选的,至少一个所述流道组的流道口,设在同一个换热表面上。

9.可选的,至少一个所述流道组的流道口贯穿两个换热表面。

10.可选的,至少一个所述流道组的流道是三角形流道。

11.一种多介质换热器,包括若干平行并保持间距排列的第一扁管,第一扁管是前述任一项所述微通道扁管。

12.优选的,还包括并排设置的第二流体室、第一分集管、主板;主板设有若干第一扁管过孔,第一分集管设有与第一扁管过孔位置对应、数量相等的第一扁管插孔;所述第一扁管端部穿过第一扁管过孔,与位于主板外侧第一分集管上对应的第一扁管插孔插接;第一

分集管设置于第二流体室、主板构成的第二分集管腔体中,并与主板保持间距;所述第一流道组流道口位于第一分集管内腔中,第二流道组流道口位于第一分集管、主板之间的间距中;所述第一分集管的第一流体接口、第一分集管内腔、第一流道组流道口、第一流道组连通构成第一介质通道,第二流体室的第二流体接口、第二分集管内腔、第二流道组流道口(52)、第二流道组连通构成第二介质通道。

13.优选的,还包括并排设置的第一分集管、第三分集管;第一分集管、第三分集管保持间距,所述第一扁管端部穿过第三分集管后插入第一分集管中,所述第一流道组流道口位于第一分集管内腔中,第二流道组流道口位于第三分集管的内腔中,第一分集管的第一流体接口、第一分集管内腔、第一流道组流道口、第一流道组连通构成第一介质通道,第三分集管的第三流体接口、第三分集管内腔、第二流道组流道口、第二流道组连通构成第二介质通道。

14.进一步的,还包括第二扁管、第二流体室、主板;所述第一分集管、第三分集管设置于第二流体室、主板构成的第二分集管腔体中,第三分集管设置在第一分集管与主板之间,与二者均相邻并保持间距;所述第一扁管、第二扁管间隔排列,第一扁管端部穿过主板、第三分集管后插入第一分集管中,所述第一流道组流道口位于第一分集管内腔中,第二流道组流道口位于第三分集管的内腔中,第二扁管端部的流道口穿过主板位于第三分集管与主板之间的空腔中,第一分集管的第一流体接口、第一分集管内腔、第一流道组流道口、第一流道组连通构成第一介质通道,第三分集管的第三流体接口、第三分集管内腔、第二流道组流道口、第二流道组连通构成第二介质通道,第二流体室的第二流体接口、第二分集管内腔、第二扁管流道口、第二扁管流道连通构成第三介质通道。

15.一种微通道扁管的加工方法,用于前述任一项所述微通道扁管的制作,至少包括以下步骤:s1. 采用冷压、温压或焊接的任一种工艺,将多孔微通道扁管两端面流道孔封堵;s2. 采用电火花放电打孔工艺,一次或分次在多孔微通道扁管两端的同一个换热面上批量打小孔,每两个小孔与一条流道对应连通,形成间隔排列的所述第一流道组流道口、第二扁管流道口。

16.有益效果基于上述技术方案,本发明具有如下优点:本发明微通道扁管内的不同流道组流道口,均设置在微通道扁管的换热表面上,使不同流道组流道口之间保持较大的间距,不同流道组共用换热表面,便于实现管内、管外多种介质的任意两介质之间的无阻碍高效换热。

17.本发明提供的一种多介质换热器,采用前述微通道扁管及简化的分集流器结构,实现扁管内至少两种介质的分集流,在一台换热器内完成多介质间的高效换热。

18.本发明提供的一种微通道扁管加工方法,采用冷压、温压或焊接等工艺,将多孔微通道扁管两端面流道孔封堵;采用电火花放电打孔工艺,在多孔微通道扁管同一个换热表面两端,批量打孔,精度高、成本低、密封可靠性高。

附图说明

19.图1为本发明公开的一种微通道扁管实施例1主体结构图;图2为本发明公开的一种微通道扁管实施例1的断面流道组示意图;

图3为本发明公开的一种微通道扁管实施例2主体结构图;图4为本发明公开的一种微通道扁管实施例2的断面流道组示意图;图5为本发明公开的一种微通道扁管实施例2的第二流道组流道口断面流道组示意图;图6为本发明公开的一种微通道扁管实施例2的第一流道组流道口断面流道组示意图;图7为本发明公开的一种多介质换热器实施例3主体结构图;图8为本发明公开的一种多介质换热器实施例3局部a结构图;图9为本发明公开的一种多介质换热器实施例4结构主视图;图10为本发明公开的一种多介质换热器实施例5结构主视图;图11为本发明公开的一种多介质换热器实施例5局部b结构图。

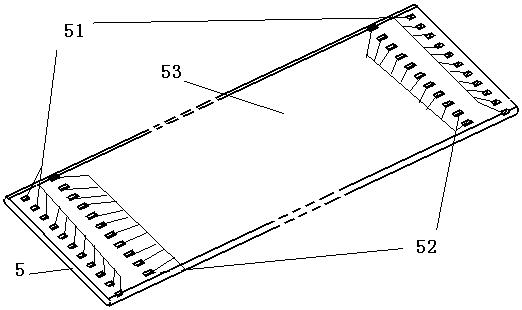

20.附图中:1、第一分集管;10、第一流体接口; 11、第一扁管插孔; 2、第二流体室;20、第二流体接口; 3、主板;31、第一扁管过孔; 4、翅片;5、第一扁管;51、第一流道组流道口;52、第二流道组流道口;53、换热表面;501、第一流道组;502、第二流道组;7、第三分集管;70、第三流体接口;6、第二扁管; 60、第二扁管流道口。

具体实施方式

21.下面结合本发明实施例附图,对实施例技术方案作进一步描述。

22.本发明提供的一种微通道扁管实施例1,如图1、2所示,包括纵长延伸的两个换热表面53、第一流道组501、第二流道组502均包括若干条流道,每条流道两端的流道口设置在换热表面53上,沿换热表面纵长方向,第二流道组502的流道口52位于第一流道组501流道口51内侧,并分别与相邻第一流道组501流道口51保持间距。

23.本发明一种微通道扁管实施例1中,第一流道组501流道口51与第二流道组502的流道口52横向间隔排列,两个流道组的流道口均设在同一个换热表面53上。

24.本发明一种微通道扁管实施例1中,微通道扁管5两端面不设流道口,管内两组流道间隔排列,两组流道的流道口设在同一个换热表面53上,开孔加工工作量小,对扁管开口处的强度影响小;横向间隔排列的两组流道共用换热表面53,管内两种介质与管外一种介质的任意两介质之间均可直接间壁换热;两组流道的流道口的间距不受限制,按设计需要设置,便于分集流控制。

25.本发明一种微通道扁管实施例1中,还可以将至少一个流道组的流道口与两个换热表面53贯穿,形成相应流道组的每条流道的一端在两个换热表面53上的两个流道口,增大流道口流量、降低流阻。

26.本发明提供的一种微通道扁管实施例2,如图3、4、5、6所示,其主体结构与实施例1基本相同,相同部分在此不再赘述,本实施例2与实施例1的区别在于:本实施例2微通道扁管5流道断面为三角形,第一流道组501流道口51设在一个换热表面53上,第二流道组502的流道口52设在另一个换热表面53上。

27.本发明一种微通道扁管实施例2中,既因三角形流道的稳定性增加扁管强度,又因管内两组流道间壁面积增大而使其换热能力增大;两个流道组流道口分别设置在两个换热面53上,流道口的开口尺寸较大,流阻较小且便于打孔加工。

28.本发明提供的一种多介质换热器实施例3,如图7、8所示,包括若干平行并保持间距排列的第一扁管5,第一扁管5是前述实施例1、2、3的任一种微通道扁管,还包括并排设置的第二流体室2、第一分集管1、主板3;主板3设有若干第一扁管过孔31,第一分集管1设有与第一扁管过孔31位置对应、数量相等的第一扁管插孔11;第一扁管5端部穿过第一扁管过孔31,与位于主板3外侧第一分集管1上对应的第一扁管插孔11插接;第一分集管1设置于第二流体室2、主板3构成的第二分集管腔体中,并与主板3保持间距;第一流道组501流道口51位于第一分集管1内腔中,第二流道502组流道口52位于第一分集管1、主板3之间的间距中;第一分集管1的第一流体接口10、第一分集管1内腔、第一流道组501流道口51、第一流道组501连通构成第一介质通道,第二流体室2的第二流体接口20、第二分集管内腔、第二流道组502流道口52、第二流道组502连通构成第二介质通道。

29.本发明一种多介质换热器实施例3中,扁管内两个流道组流道内的介质既可通过流道间壁直接换热,两组流道共用换热表面53,又可分别通过换热表面53与管外第三介质进行间壁换热,实现三介质任意两两介质间的直接无阻碍高效换热。

30.本发明一种多介质换热器实施例3中,采用第一分集管1设置于第二流体室2、主板3构成的第二分集管腔体中,并与主板3保持间距的分集流结构,与多层第一扁管5构成三介质换热器;该分集流结构简单,实现扁管内两种介质的分集流,在一台换热器内完成三种介质流体间的高效换热 。

31.本发明一种多介质换热器实施例3中,可在多层第一扁管5间增设翅片,进一步加强管内两个流道组流道内介质与管外第三介质的换热强度,实现三介质任意两两介质间的直接无阻碍高效换热。

32.本发明提供的一种多介质换热器实施例4,如图9所示,包括若干平行并保持间距排列的第一扁管5,第一扁管5是前述实施例1、2、3的任一种微通道扁管,还包括并排设置的第一分集管1、第三分集管7;第一分集管1、第三分集管7保持间距,第一扁管5端部穿过第三分集管7后插入第一分集管1中,第一流道组501流道口51位于第一分集管1内腔中,第二流道组502流道口52位于第三分集管7的内腔中,第一分集管1的第一流体接口10、第一分集管1内腔、第一流道组501流道口51、第一流道组501连通构成第一介质通道,第三分集管7的第三流体接口70、第三分集管7内腔、第二流道组502流道口52、第二流道组502连通构成第二介质通道。

33.本发明一种多介质换热器实施例4中, 扁管内两个流道组流道内的介质既可通过流道间壁直接换热,两组流道共用换热表面53,又可分别通过换热表面53与管外第三介质进行间壁换热,实现三介质任意两两介质间的直接无阻碍高效换热。

34.本发明一种多介质换热器实施例4中,采用并排保持间距设置第一分集管1、第三分集管7的分集流结构,与多层第一扁管5构成三介质换热器,分集流结构简单,一次钎焊完成换热器密封加工,实现扁管内两种介质的分集流,在一台换热器内完成管内外三种介质间的高效换热 。

35.本发明一种多介质换热器实施例4中,可在多层第一扁管5间增设翅片,进一步加强管内两个流道组流道内的介质与管外第三介质的换热强度,实现三介质任意两两介质间的直接无阻碍高效换热。

36.本发明提供的一种多介质换热器实施例5,如图10、11所示,包括第二扁管6、并排

设置的第二流体室2、第一分集管1、第三分集管7、主板3、若干平行并保持间距排列的第一扁管5;第一扁管5是前述实施例1、2、3的任一种微通道扁管,第一分集管1、第三分集管7设置于第二流体室2、主板3构成的第二分集管腔体中;第三分集管设置在第一分集管1与主板3之间,与二者均相邻并保持间距;第一扁管5、第二扁管6间隔排列,第一扁管5端部穿过主板3、第三分集管7后插入第一分集管1中,第一流道组501流道口51位于第一分集管1内腔中,第二流道组502流道口52位于第三分集管7的内腔中,第二扁管6端部的流道口60穿过主板3位于第三分集管7与主板3之间的间距中,第一分集管1的第一流体接口10、第一分集管1内腔、第一流道组501流道口51、第一流道组501连通构成第一介质通道,第三分集管7的第三流体接口70、第三分集管7内腔、第二流道组502流道口52、第二流道组502连通构成第二介质通道,第二流体室2的第二流体接口20、第二分集管内腔、第二扁管6流道口60、第二扁管6流道连通构成第三介质通道。

37.本发明一种多介质换热器实施例5中,第一扁管5内两个流道组流道内的介质既可通过流道间壁直接换热,两组流道共用换热表面53,又可分别通过换热表面53与管外第三介质进行间壁换热;第二扁管6通过其换热表面与管外第三介质直接进行间壁换热。

38.本发明一种多介质换热器实施例5中,采用第一分集管1、第三分集管7设置于第二流体室2、主板3构成的第二分集管腔体中,第三分集管设置在第一分集管1与主板3之间,与二者均相邻并保持间距的分集流结构,构成一个四介质换热器;分集流结构紧凑简单,实现第一扁管5内两种介质、第二扁管6一种介质的分集流,在一台换热器内完成管内、管外共四种介质间的高效换热 。

39.本发明一种多介质换热器实施例5中,第二扁管6的一个换热表面与第一扁管5的一个换热表面紧密贴合,可以进一步加强第二扁管6内一种流体介质分别与第一扁管5内两种流体介质间的换热能力,在一台换热器内完成管内、管外共四种介质流体间的直接换热。

40.本发明一种多介质换热器实施例5中,第二扁管6的一个换热表面与第一扁管5的一个换热表面紧密贴合,并在第一扁管5、第二扁管6间增设翅片4,进一步加强管内两个流道组流道内介质分别与第二扁管6内介质、管外第三介质的换热强度,实现四介质任意两两介质间的直接高效换热。

41.本发明提供一种微通道扁管的加工方法,用于前述实施例任一项微通道扁管的制作,至少包括以下步骤:s1. 采用冷压、温压或焊接的任一种工艺,将多孔微通道扁管两端面流道孔封堵;s2. 采用电火花放电打孔工艺,一次或分次在多孔微通道扁管两端的同一个换热面53上批量打小孔,每两个扁管长度方向上的小孔与一条流道对应连通,形成间隔排列的所述第一流道组501流道口51、第二扁管502流道口52。

42.本发明提供一种微通道扁管加工方法,采用冷压、温压或焊接等工艺,将多孔微通道扁管两端面流道孔封堵,工艺简单、密封可靠性高;采用电火花放电打孔工艺,在多孔微通道扁管两端的同一个换热面上,批量打孔;相较于现有技术的钻铣开孔、激光打孔等加工方法,精度高、一致性好、成本低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1