一种冻干机及其灭菌降温装置的制作方法

1.本发明涉及冷冻干燥技术领域,特别涉及一种冻干机及其灭菌降温装置。

背景技术:

2.在生物制品生产技术领域中,通常采用冻干机对大部分生物制品进行冷冻干燥处理,使预冻成固态的生物制品在真空下直接升华成气态,确保生物制品中的主要成分如蛋白质、微生物不发生变性或失去生物活力,保持原来的性状,应用较普遍。

3.冻干机通常处于有温度调节的生产区域内,在完成灭菌后,冻干机箱体内的热空气与机房内的冷空气以对流的形式进行热交换,使冻干机实现降温。然而,这种传统的降温方式,使每批次产品灭菌后均需消耗24小时的时间来对冻干机进行降温,导致产品的生产周期过长,严重影响生产效率。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种冻干机及其灭菌降温装置,当供油通道的进油口油温过高时,控制进水阀自动打开,水冷通道内注入的冷却水自动对供油通道内的热硅油进行降温,替换空气对流降温,降温周期缩短,生产效率得到提升。

5.本发明所提供的冻干机的灭菌降温装置,包括换热器,换热器内设有供油通道及紧贴供油通道设置的水冷通道,供油通道的进油口设有用于检测油温的油温检测件,水冷通道的进水口设有进水阀;油温检测件及进水阀均与控制器相连,控制器用于根据油温检测件反馈的高油温指令在进油口的油温大于预设温度时控制进水阀打开,水冷通道内注入的冷却水与供油通道内的热硅油进行热交换。

6.优选的,水冷通道的出水口设有出水阀,进油口设有循环泵,出水阀及循环泵均与控制器相连,控制器用于根据接收的高油温指令控制出水阀打开,并在延时第一预设时间后控制进水阀打开且启动循环泵。

7.优选的,控制器用于根据油温检测件反馈的低油温指令在进油口的油温小于等于预设温度时控制进水阀关闭,并在延时第二预设时间后控制出水阀及循环泵关闭。

8.优选的,水冷通道的排水口设有排水阀,排水阀与控制器相连,控制器用于根据出水阀关闭时反馈的出水关闭指令在延时第三预设时间后控制排水阀打开。

9.优选的,水冷通道的进气口设有进气阀,进气阀与控制器相连,控制器用于根据排水阀打开时反馈的排水启动指令在延时第四预设时间后控制进气阀打开。

10.优选的,还包括设有排水阀且与水冷通道相连通的排水管道,排水管道设有用于检测流量的流量检测件,流量检测件与控制器相连,控制器用于根据流量检测件反馈的零流量指令控制排水阀和进气阀关闭。

11.优选的,供油通道的进油口及出油口分别对应设有进油管道和出油管道,供油通道与进油管道之间及供油通道与出油管道之间均设有密封件。

12.优选的,换热器内设有若干层供油通道,任意相邻两层供油通道由水冷通道隔开。

13.优选的,换热器内固设有若干用于隔开供油通道与水冷通道的铝制隔板。

14.本发明所提供的冻干机,包括上述任一项所述的灭菌降温装置。

15.相对于背景技术,本发明所提供的冻干机的灭菌降温装置,包括换热器和控制器,换热器内设有供油通道和水冷通道,水冷通道紧贴供油通道设置,水冷通道用于供冷却水流通,供油通道用于供热硅油流通。供油通道的进油口设有油温检测件,用于检测进油口的油温。水冷通道的进水口设有进水阀。油温检测件及进水阀均与控制器相连。

16.当油温检测件检测到供油通道的进油口油温大于预设温度时,油温检测反馈指令至控制器,控制器控制进水阀打开,水冷通道注入的冷却水与供油通道内的热硅油进行热交换,流动的冷却水持续带走热硅油的热量,自动对热硅油进行降温,替换传统的以空气对流为主的降温方式,有效缩短冻干机的降温周期,提升生产效率。

17.本发明所提供的冻干机,包括前述灭菌降温装置,具有相同的有益效果。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

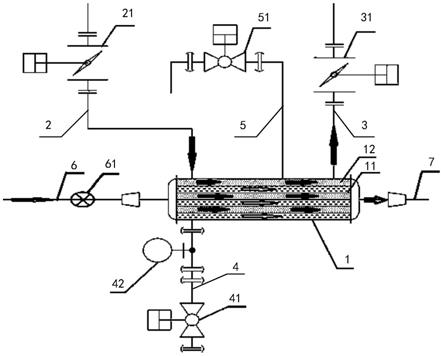

19.图1为本发明一种具体实施例所提供的冻干机的灭菌降温装置的结构简图。

20.附图标记如下:

21.换热器1、进水管道2、出水管道3、排水管道4、进气管道5、进油管道6和出油管道7;

22.供油通道11和水冷通道12;

23.进水阀21;

24.出水阀31;

25.排水阀41和流量检测件42;

26.进气阀51;

27.循环泵61。

28.附图中实心箭头指代冷却水的流向,空心箭头指代热硅油的流向。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

31.请参考1,图1为本发明一种具体实施例所提供的冻干机的灭菌降温装置的结构简图。

32.本发明实施例公开了一种冻干机的灭菌降温装置,包括换热器1,换热器1优选为管壳式换热器,但其类型不限于此。

33.换热器1内设有供油通道11及紧贴供油通道11设置的水冷通道12,供油通道11用于供热硅油流通,水冷通道12用于供冷却水流通。具体地,换热器1内设有若干层供油通道11和若干层水冷通道12,任意相邻两层供油通道11由水冷通道12隔开,使每条水冷通道12对相邻两侧的供油通道11进行降温,确保全部供油通道11均匀散热。

34.全部水冷通道12呈s状设置,使全部水冷通道12相互连通,确保冷却水在换热器1内顺利流通。

35.换热器1内固设有若干铝制隔板,用于隔开供油通道11与水冷通道12,并利用铝制隔板自身良好的导热性,加快供油通道11与水冷通道12之间的热传递效率,使热硅油快速降温。当然,隔板的材质不限于铝,也可以其他导热材质。

36.另外,可在每条水冷通道12的内壁一体式设置多个隔水凸起,将每条水冷通道12分割成多条宽度相等的流道,使冷却水均匀流过每条水冷通道12,进而使相邻的供油通道11均匀散热,避免因冷却水流动不均匀而导致局部油温过高。

37.供油通道11的进油口设有油温检测件,用于检测油温,具体可以是温度传感器。水冷通道12的进水口设有进水阀21,进水阀21优选电磁阀。油温检测件和进水阀21均与控制器相连。

38.当温检测件检测到进油口的油温大于预设温度时,油温检测件反馈的高油温指令至控制器,控制器控制进水阀21自动打开,水冷通道12内注入的冷却水与供油通道11内的热硅油进行热交换,使水冷通道12依据热硅油的温度自动对供油通道11进行降温。其中,预设温度具体是指需对热硅油降温的最低临界温度。

39.综上所述,本发明所提供的冻干机的灭菌降温装置通过优化自身结构,能够自动对热硅油进行降温,替换传统的以空气对流为主的降温方式,有效缩短冻干机的降温周期,提升生产效率。

40.水冷通道12的进水口设有进水管道2,进水阀21设于进水管道2上,通过调节进水阀21的开度调节进水管道2的流量。水冷通道12的出水口设有出水管道3,出水管道3设有出水阀31,通过调节出水阀31的开度调节出水管道3的流量。

41.供油通道11的进油口设有进油管道6,供油通道11的出油口设有出油管道7。供油通道11与进油管道6之间及供油通道11与出油管道7之间均设有密封件,密封件可以是橡胶密封条或橡胶密封圈,提升供油通道11的密封性,防止冷却水混入供油通道11。进油管道6上设有循环泵61,利用循环泵61将进油管道6内热硅油抽入供油通道11内。

42.出水阀31优选为电磁阀,出水阀31及循环泵61均与控制器相连。当控制器接收到油温检测件反馈的高油温指令时,先控制出水阀31打开,在延时第一预设时间后,再控制进水阀21打开,并同时启动循环泵61,使出水阀31及进水阀21在开始降温时依时序先后自动打开,在冷却水注入水冷通道12之前,确保出水阀31先于进水阀21打开,充分排空冷水水道内的残留的废水,确保同步供应冷却水和热硅油,避免残留的废水因温度过高而无法对先注入的热硅油快速降温,利于进一步提升降温效率。

43.其中,第一预设时间是指出完全排空水冷通道12内残留的废水所需消耗的时间,可以是10s,具体可依据换热器1的体积进行调整,在此不做具体限定。

44.当油温检测件检测到进油口的油温小于等于预设温度时,油温检测件反馈低油温指令至控制器,控制器先控制进水阀21关闭,在延时第二预设时间后,再控制出水阀31及循

环泵61关闭,使进水阀21及出水阀31在结束降温时依时序先后自动关闭,确保出水阀31晚于进水阀21关闭,这样可使冷却水的停止循环时间晚于热硅油,避免热硅油降温不充分;还利于排空水冷通道12内的冷却水,避免水冷通道12内残留过多的冷却水而影响下次使用。

45.第二预设时间是指冷却水自水冷通道12的进水口流至出水口所消耗的时间,可以是10s,具体可依据冷水通道的流量进行调整,在此不做具体限定。

46.水冷通道12的排水口设有排水管道4,排水管道4设有排水阀41,通过调节排水阀41的开度调节排水管道4的流量。排水阀41也可以是电磁阀,排水阀41与控制器相连。当出水阀31关闭时,出水阀31反馈出水关闭指令至控制器,在延时第三预设时间后,控制器再控制排水阀41自动打开,排空水冷通道12内残留的冷却水,这意味着在降温结束时,并不是立即排出冷却水,而是利用水冷通道12内残留的冷却水继续与供油通道11的外壁进行热交换,避免供油通道11的余温影响后续流入的硅油。

47.第三预设时间是指冷却水完全降低供油通道11的余温所需消耗的时间,可以是10s,具体可依据供油通道11的规格进行调整,在此不做具体限定。

48.水冷通道12的进气口设有进气管道5,进气阀51设于进气管道5,通过调节进气阀51的开度调节进气管道5的进气量。进气管道5远离进气口的一端与真空泵相连,为换热器1提供负压空气。进气阀51优选电磁阀,进气阀51与控制器相连。当排水阀41打开时,排水阀41反馈排水启动指令控制器,在延时第四预设时间后,控制器再控制进气阀51打开,也即换热器1在排水一段时间后再向水冷通道12充入负压气体,使换热器1依靠负压排空残留的冷却水。

49.其中,第四预设时间是指水冷通道12初步排空冷却水所消耗的时间,可以是10s,具体可依据水冷通道12的流量进行调整,在此不做具体限定。

50.排水管道4设有流量检测件42,用于检测排水管道4的流量,具体可以是光电液位开关。当流量检测件42检测到排水管道4的流量为零时,意味着换热器1完全排空冷却水,此时流量检测件42反馈零流量指令至控制器,控制器控制排水阀41和进气阀51关闭,这样可在完全排空冷却水后自动关闭排水阀41和进气阀51,减小人工参与,控制精度较高,避免因无法精确判断是否完全排空冷却水而造成冷却水残留,还可避免浪费过长的无效等待时间等待冷却水排空,有利节省时间。

51.在此需要说明的是,控制器应包括信号接收部、信号判断部和信号发送部,信号接收部用于接收油温检测件等检测件发送的电信号,信号判断部和接收部电连接,以便信号判断部用于判断接收部所接收的信号是否是触发信号,信号发送部和信号判断部电连接,以便信号发送部将信号判断部的生成的判断信号发送至进水阀21等执行件。信号接收部、信号判断部和信号发送部三者的具体设置方式可参考现有技术;在本发明中,仅仅改变了上述三者的应用场景,并非对其进行了实质性改进。显然,具有该结构的控制器广泛应用于现有的自动控制设备上,例如mcu、dsp或者单片机等。本发明的关键点在于,控制器将各检测件及各执行件两两对应结合起来。

52.本发明所还公开一种冻干机,包括前述灭菌降温装置,具有相同的有益效果。

53.以上对本发明所提供的冻干机及其灭菌降温装置进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体

实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1