高压过热蒸汽干燥系统和方法与流程

1.本发明涉及物料的蒸汽干燥,尤其涉及一种高压过热蒸汽干燥系统和方法。

背景技术:

2.现有的物料干燥主要有冻干和热风烘干两种。冻干是把物料先冷冻达到共晶点以下,再通过加热和制造低压环境的方式来使物料内的水分快速从固态升华为气态,从而达到干燥的效果。而热风干燥以热空气为干燥介质,采用自然或强制地对流循环的方式与物料进行湿热交换,物料表面上的水分即水汽通过表面的气膜向气流主体扩散。与此同时由于物料表面汽化的结果,使物料内部和表面之间产生水分梯度差,物料内部的水分因此以汽态或液态的形式向表面扩散,从而达到使物料干燥的目的。但是,现有冻干工艺在真空环境下的热传递效率低,干燥速率慢,干燥时间长,干燥成本相对较高。而热风干燥设备热效率低,能耗浪费严重,自动化程度低,占地面积大不利于环保,且热风干燥生产环境恶劣,对工人的损害较大。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种高压过热蒸汽干燥系统和方法,以解决现有技术中存在的上述技术问题。

4.根据本发明的一个方面,提供一种高压过热蒸汽干燥系统,包括:

5.干燥仓,所述干燥仓包括用于对物料进行加热并将物料蒸发出的水蒸气进行升温形成过热蒸汽的加热装置;

6.蒸汽压缩机,所述蒸汽压缩机的吸气端吸入干燥仓排出的蒸汽,并通过其排气端输出高温高压蒸汽;

7.热水罐,所述热水罐用以向加热装置提供热水,并将所述加热装置的回水回收为循环水;

8.换热器,将所述蒸汽压缩机排气端输出的高温高压蒸汽与所述循环水在所述换热器中进行换热,并将该换热后的循环水持续提供给所述热水罐。

9.根据本发明的另一方面,提供一种高压过热蒸汽干燥方法,包括如下步骤:

10.a.通过热水罐向干燥仓内的加热装置提供热水,并将加热装置的回水回收为循环水;

11.b.通过蒸汽压缩机将来自干燥仓的蒸汽压缩产生高温高压蒸汽;

12.c.通过换热器将蒸汽压缩机输出的高温高压蒸汽与所述循环水进行换热;

13.d.将由换热器换热后的循环水提供给所述热水罐。

14.根据本发明的高压过热蒸汽干燥系统,通过高压过热蒸汽的干燥特性来带走物料中的水分,从而达到干燥的目的。通过蒸汽压缩机将蒸汽吸出,经过蒸汽压缩机压缩产生高热量的蒸汽,再通过高热量蒸汽来给热水罐内的循环水换热,代替初始热源,通过循环水的形式达到剩余热量的回收,蒸汽再利用更加节能环保。蒸汽冷凝成水排放,无污染。

附图说明

15.通过结合附图,对本发明的实施例进行描述以更好地理解本发明,在附图中:

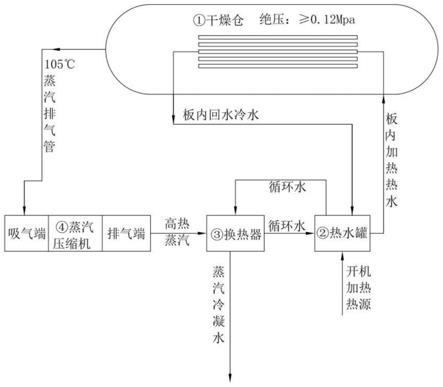

16.图1是表示根据本发明的高压过热蒸汽干燥系统的示意图。

17.图2是表示图1所示高压过热蒸汽干燥系统的一个干燥仓的示意图。

18.图3a是表示图2所示干燥仓的入料端内部结构示意图。

19.图3b是表示图2所示干燥仓的出料端内部结构示意图。

20.图4是表示图3a所示干燥仓内部一个加热装置的结构示意图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的具体实施例及相应的附图对本发明的技术方案进行清楚的描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.图1是表示根据本发明的一种高压过热蒸汽干燥系统的示意图。参见图1,高压过热蒸汽干燥系统包括干燥仓1、蒸汽压缩机4、热水罐2和换热器3,其中所述干燥仓包括用于对物料进行加热并将物料蒸发出的水蒸气进行升温形成过热蒸汽的加热装置;所述蒸汽压缩机的吸气端吸入干燥仓排出的蒸汽,并通过其排气端输出高温高压蒸汽;所述热水罐用以向加热装置提供热水,并将所述加热装置的回水回收为循环水,通过该循环水维持所述干燥仓内加热装置的温度,作为产生过热蒸汽的热源;所述换热器将所述蒸汽压缩机排气端输出的高温高压蒸汽与所述循环水在所述换热器中进行换热,并将该换热的循环水持续提供给所述热水罐。具体的,首先,将干燥仓1内加压到0.12mpa,可以把仓内的空气排出,保持仓内传热介质单一和仓内环境稳定。同时,通过初始热源(未图示)对热水罐2进行加热,使存储其中的水的水温达到145摄氏度形成热水,该热水通过管道输入干燥仓1,对仓内的加热装置的加热板进行加热。被干燥的物料在加热板的加热下脱水产生约105摄氏度的蒸汽,该蒸汽通过蒸汽压缩机4吸出干燥仓外,并经过压缩产生高热量的蒸汽(约155摄氏度)。该高热量蒸汽被输入换热器3与来自热水罐2内的循环水进行换热以代替初始热源持续向热水罐2提供,使热水罐2内部存储的热水例如始终保持在大约145摄氏度,并持续向干燥仓内部的加热板供热,由此通过内循环换热干燥,使得物料的干燥工艺更加节能环保。蒸汽压缩机4的吸气端例如可以喷入适量的水汽,以确保蒸汽压缩机的工作温度和蒸汽饱和度。

23.图2是表示图1所示高压过热蒸汽干燥系统的一个干燥仓的示意图,图3a是表示图2所示干燥仓的一个入料端的示意图。结合参见图2和图3,干燥仓的仓体30包括入料端31和出料端32。入料端31和出料端32的两侧分别设置有连续入料装置311和连续出料装置321,装载了物料的料盘通过入料装置311被送入仓体30内部。仓体30的内部设置有连续上料装置33、连续下料装置以及干燥加热装置34,后者包括有多层层叠的加热板341。

24.如图3a所示,连续入料装置311包括过渡仓和设置在过渡仓内部的传输机构(未图示)。过渡仓设置成气密的结构,前后例如设置有真空隔断机构,防止干燥仓内的压力外泄。上料装置例如为一个升降装置,,它例如包括升降台331,支承升降台331垂直运动的直线轴承机构和活动杆333。升降装置还包括伺服电机和减速机334,通过驱动轴335驱动升降链条336,并通过联动轴337控制升降台331的上下运行。干燥加热装置34包括有多层层叠的加热

板341。当载带被加工物料的料盘从入料装置311输送到升降台331的台面上时,例如可以通过升降装置的入料机械手(未图示)将料盘往前推送进干燥加热装置34的加热板341上。升降台331将台面上的料盘送入干燥加热装置34的第一层加热板341后,继续升降动作,并将后续的料盘送入至第二层加热板341,以此类推并循环操作。被送入干燥加热装置34的物料在仓体30内进行预定时间的干燥加热后,最终从所述干燥仓的出料端32送出。由于出料端32设置有与入料端31的入料装置311类似结构的出料装置321,故物料在完成干燥生产后,可以通过出料装置321下料进入打包车间包装。

25.图3b是表示图2所示干燥仓的物料出料端32的立体示意图。结合参见图2和图3b,其中,连续出料装置321例如也包括过渡仓和设置在过渡仓内部的传输机构(未图示)。过渡仓设置成气密的结构,前后例如设置有真空隔断机构52,防止干燥仓内的压力外泄。下料装置35也设置在所述干燥仓出料端32的内部,它例如也包括一个升降装置,其包括升降台61,支承升降台61垂直运动的直线轴承机构62和活动杆63。升降装置60还包括伺服电机和减速机64,可以通过驱动轴驱动升降链条66,并通过联动轴67控制升降台61的上下运行。升降台61自上而下或者自下而上,通过料盘接收机构81、82从干燥加热装置34的某一层加热板341接收料盘后,降至底层并通过传输装置50将料盘送入出料装置321,后者包括有设置成气密的过渡仓,最后,料盘从下料口54出料。然后,升降台61继续升降动作,并持续将后续从干燥加热装置34接收的料盘送入出料装置321,以此类推并循环操作。

26.如图3a和3b所示,根据本发明的高压过热蒸汽干燥系统,由于干燥仓在仓体入料端和出料端分别配备了连续入料装置和连续出料装置,仓体内部配备了连续上料装置和下料装置,故可以实现不间断的连续生产型态势,减少物料的轮转次数,提高了系统的生产效率,降低了人工成本。而且,由于干燥仓的连续入料装置和连续出料装置分别配备了能够接收和送出料盘的气密过渡仓,故减少了被加工物料与外界空气接触的时间,提高了产品的品质和干燥程度。

27.图4是表示图3a所示干燥仓内部一个加热装置的结构示意图。结合参见图4和图3a,循环水通过进水口347和出水口348循环供热给加热板341以维持温度,料盘通过入料端31推进到加热板341,最后通过出料端32出料。

28.根据本发明的高压过热蒸汽干燥方法,包括如下步骤:

29.a.通过热水罐向干燥仓内的加热装置提供热水,并将加热装置的回水回收为循环水;

30.b.通过蒸汽压缩机将来自干燥仓的蒸汽压缩产生高温高压蒸汽;

31.c.通过换热器将蒸汽压缩机输出的高温高压蒸汽与所述循环水进行换热;

32.d.将由换热器换热后的循环水提供给所述热水罐。

33.其中,热水罐内的热水例如可以通过初始热源对热水罐进行加热形成,水温例如达到约145摄氏度,通过换热器换热后的循环水例如也保持在该温度范围。物料在干燥加工中脱水产生约105摄氏度的蒸汽,通过蒸汽压缩机吸出,后者将来自干燥仓的蒸汽压缩产生约155摄氏度的高温高压蒸汽,并通过换热器将蒸汽压缩机输出的高温高压蒸汽与所述循环水进行换热。由换热器换热后的循环水持续提供给所述热水罐以维持热水罐温度,代替初始热源。

34.根据本发明的构思,本领域的技术人员还可以对此作出各种变化和修改,但这些

变化和修改均属于本发明权利要求范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1