一种具有喇叭口布膜器的降膜换热器

:

1.本发明属于换热器技术领域,涉及一种具有喇叭口布膜器的降膜换热器,具体为通过喇叭口实现液体成膜流动的蒸发器和吸收器。

背景技术:

2.换热器包括蒸发器和吸收器。蒸发器是制冷系统中很重要的一个部件,制冷剂通过蒸发器,与外界的空气或冷冻水进行热交换,相变吸热,达到制冷的效果;吸收器是吸收式制冷循环中用于吸收蒸发器出口制冷剂蒸汽的部件。

3.降膜换热器是一种传统高效的换热器,按分布液壁的类型不同可以分为三种:水平管式降膜蒸发器、竖直管式降膜蒸发器和板式降膜蒸发器。降膜换热器与满液式换热器相比,具有换热系数大、制冷剂/吸收剂充注量小等优点,并且依靠重力推动液料的流动,具有更好的节能性。

4.经检索,中国专利申请号202110367949.5名称为“一种mvr降膜蒸发器”的发明专利公开了一种mvr降膜蒸发器,布膜器通过上管板连接在筒体上端,汇流室通过下管板连接在筒体下端,进汽管与筒体上部连通,冷凝液出口管与筒体下部连通,分离室侧面通过汽液通道与汇流室相连;螺旋扭曲变形换热管为多根,铺设在筒体内,两端分别安装在上管板和下管板上,构成连通布膜器与汇流室的换热管束。该发明可以获得更好的成膜效果、更高的管内介质雷诺数,提高了降膜蒸发器的处理能力,具有较强的抗结垢能力和抗振动能力,无需折流板,降低了mvr压缩机克服蒸汽阻力的功耗,但是该发明中的螺旋扭曲管造价较高,换热管与管板连接处密封困难,具有加工难度大的缺点。

5.现有必要研发一种结果简单、加工难度低的降膜换热器。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的缺点,提供一种具有喇叭口布膜器的降膜换热器,可作降膜蒸发器或降膜吸收器使用,以降低加工难度。

7.为了达到上述目的,本发明提供一种具有喇叭口布膜器的降膜换热器,其主体结构包括:换热器和喇叭口布膜器,喇叭口布膜器位于换热器的换热管的顶端;喇叭口布膜器包括喇叭口布膜管和喇叭口支架,喇叭口支架套在喇叭口布膜管的外侧,喇叭口支架为短管,喇叭口支架位于换热管的顶端,喇叭口支架与换热管竖直相通;喇叭口布膜管为两端开喇叭口的短管,短管外径小于喇叭口支架的内径,上端喇叭口外径大于喇叭口支架的内径,下端喇叭口外径小于换热管的内径;喇叭口布膜管的上端喇叭口卡在喇叭口支架的顶端,下端喇叭口穿过喇叭口支架进入换热管内。

8.进一步地,喇叭口支架下端沿径向开槽,便于料液流入喇叭口支架和喇叭口布膜管之间的间隙并沿喇叭口布膜管的外侧向下流动。

9.进一步地,喇叭口支架的内径与壁厚和换热管的内径与壁厚相同。

10.进一步地,喇叭口布膜管的长度大于喇叭口支架的长度。

11.进一步地,换热器包括:介质入口管、母管、上侧母管、换热管、外管、下侧母管和出液管;介质入口管与母管的连通;母管为水平管;换热管为多根并联的竖直管,换热管的上端与母管连通,换热管的下端与出液管连通;出液管为水平管;外管为竖直管,位于换热管的外侧,外管的上端与上侧母管连通,外管的下端与下侧母管连通。

12.进一步地,外管与换热管形成的环隙通道为冷却水流道。

13.进一步地,当换热器为吸收器时,还包括溶液入口管,溶液入口管与母管连通。

14.进一步地,所述喇叭口布膜器的工作原理为:料液先流入喇叭口支架和喇叭口布膜管之间的环隙,然后沿喇叭口布膜管的外沿向下流动,经过下端喇叭口布膜后沿换热管内壁向下流动。

15.进一步地,所述喇叭口布膜管的下端喇叭口外沿与换热管内壁之间的距离为0.06mm

‑

0.6mm。

16.本发明与现有技术相比,有益效果是:当液料沿布膜器外沿流下后,液料能够沿换热管内壁成膜流下,气液混合物呈薄膜状,提高了换热器的换热系数,并且减少液料消耗量;布膜器的布膜作用由喇叭口实现,加工简单,且布膜器的布置及固定依靠支架实现;液料母管与换热管通过焊接连接,没有管板部件,不需胀管连接;流体流动方式为逆流,且与水换热,与空冷换热器相比,增大了换热系数,从而减小换热面积,有利于减小换热器整体的体积;其整体设计科学合理,结构简单,加工难度低,换热效果好,市场前景广阔,应用环境友好。

附图说明:

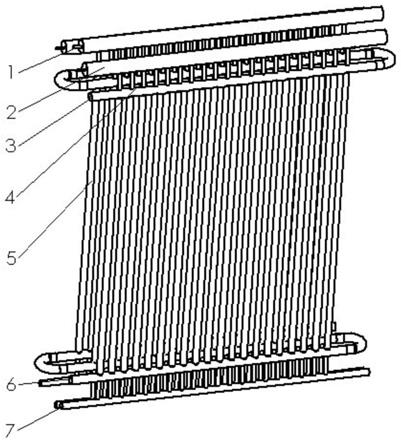

17.图1为本发明涉及的实施例1的利用喇叭口布膜的降膜蒸发器的结构原理示意图。

18.图2为本发明涉及的实施例2的利用喇叭口布膜的降膜吸收器的结构原理示意图。

19.图3为本发明涉及的喇叭口布膜器的结构原理示意图。

20.图4为本发明涉及的单根带有喇叭口布膜器的套管结构原理示意图。

具体实施方式:

21.下面结合附图和具体实施方式对本发明作进一步详细的说明。

22.实施例1:

23.本实施例涉及一种具有喇叭口布膜器的降膜换热器,主体结构包括换热器和喇叭口布膜器,喇叭口布膜器位于换热器的换热管4的顶端;换热器包括:介质入口管1、母管2、上侧母管3、换热管4、外管5、下侧母管6和出液管7;母管2为水平管,母管2的两端焊接铜帽进行密封,一端的铜帽开孔,介质入口管1伸入铜帽处的孔,通过焊接,实现介质入口管1与母管2的连通。母管2沿径向开孔;换热管4为多根并联的竖直管,通过焊接固定连接在母管2的开孔处,换热管4的上端与母管2连通,换热管4的下端与出液管7连通;出液管7为水平管;外管5为竖直管,位于换热管4的外侧,即换热管4在外管5内,外管5的上端与上侧母管3连通,外管5的下端与下侧母管6连通;外管5与换热管4形成的环隙通道为冷却水流道。换热器的各部件之间均为焊接固定。

24.喇叭口布膜器包括喇叭口布膜管8和喇叭口支架9,喇叭口支架9套在喇叭口布膜管8的上半部分的外侧,喇叭口支架9为短管,其内径与壁厚和换热管4的内径与壁厚相同,

喇叭口支架9竖直位于母管2与换热管4的连接口处,即喇叭口支架9位于换热管4的顶端,喇叭口支架9与换热管4竖直相通;喇叭口布膜管8为两端开喇叭口的短管,短管外径小于喇叭口支架9的内径,上端喇叭口外径大于喇叭口支架9的内径,下端喇叭口外径小于换热管4的内径,喇叭口布膜管8的长度大于喇叭口支架9;喇叭口布膜管8的上端喇叭口卡在喇叭口支架9的顶端,下端喇叭口穿过喇叭口支架9进入换热管4内;喇叭口支架9为不完全固定,下端沿径向开槽,便于母管2内的料液流入喇叭口支架9和喇叭口布膜管8之间的间隙并沿喇叭口布膜管8的外侧向下流动。

25.所述喇叭口布膜器的工作原理为:料液从母管2通过喇叭口支架和母管2之间的缝隙和喇叭口支架9上开的槽先流入喇叭口支架9和喇叭口布膜管8之间的环隙,然后沿喇叭口布膜管8的外沿向下流动,经过下端喇叭口布膜后沿换热管4内壁向下流动。

26.所述喇叭口布膜器的结构原理为:喇叭口支架9和喇叭口布膜管8都为不完全固定。在竖直方向上,喇叭口支架9由母管2内壁支撑,保证喇叭口支架9不向下运动,在重力的作用下保证支架9不向上运动;喇叭口布膜管8由喇叭口支架9支撑,由于喇叭口布膜器8的上端喇叭口的直径比喇叭口支架9的直径大,能够保证喇叭口布膜器8不向下运动,在重力的作用下保证喇叭口布膜器8不向上运动。在水平方向上,换热管4通过焊接完全固定在母管2上,喇叭口布膜管8的下部深入换热管4,限制喇叭口布膜管8水平方向的运动,从而限制支架9在水平方向上的运动。

27.所述喇叭口布膜管8的下端喇叭口外沿与换热管内壁之间的距离为0.06mm

‑

0.6mm。

28.所述喇叭口布膜管8的短管直径为6mm,短管长为32mm,上端喇叭口直径大于9.52mm,下端喇叭口直径为7

‑

8mm;喇叭口支架9为外径9.52mm的短管,长度为12mm。

29.实施例2:

30.本实施例涉及一种具有喇叭口布膜器的降膜蒸发器,换热器为蒸发器时,其结构与实施例1相同,参见图1,具体工作流程为:在每根换热管4上端,插入喇叭口布膜器,并在母管2内建立一定高度的液位,至少在换热管上方保持最小的液位高度;具体工作流程为:制冷剂冷凝液经过介质入口管1进入母管2,然后制冷剂冷凝液沿喇叭口布膜管8的下端喇叭口外缘分布后沿换热管4内壁成膜向下流动并蒸发,制冷剂蒸汽向上进入母管2,未完全蒸发的制冷剂液体沿换热管4向下流动经过出液管7流出换热器;冷冻水由下侧母管6流入换热器,沿外管5自下而上流动,后经上侧母管3流出蒸发器。

31.实施例3:

32.本实施例涉及一种利用喇叭口布膜的降膜吸收器,与实施例2相比,当换热器为吸收器时,结构上还包括溶液入口管10,溶液入口管10与母管2连通,结构示意图参见图2,具体工作流程为:浓溶液经过溶液入口管10进入母管2,制冷剂蒸汽经介质入口管1也进入母管2,制冷剂蒸汽经喇叭口布膜管8内流进换热管4,浓溶液沿喇叭口布膜管8的下端喇叭口外缘分布后沿换热管4内壁成膜向下流动,在换热管4内浓溶液吸收制冷剂蒸汽,吸收蒸汽后的稀溶液沿换热管4继续向下流动经过出液管7流出吸收器;冷却水由下侧母管6流入换热器,沿外管5自下而上流动,后经上侧母管3流出吸收器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1