高效节能型泥料干燥设备的制作方法

1.本发明涉及陶瓷粉料制备技术领域,特别是一种高效节能型泥料干燥设备。

背景技术:

2.陶瓷行业是一个高能耗、高污染的行业。生产中用于粉料制备的喷雾干燥塔是热能消耗及转换的主要设备,其能耗占生产总成本的35%以上。

3.传统的陶瓷粉料生产工艺,一般是将含水30~40%的陶瓷泥浆,经柱塞泵加压由符合孔径要求的喷枪雾化喷入喷雾干燥塔,同时经热风炉燃烧产生的高温热空气(炉内800℃~1050℃)进入喷雾干燥塔,在喷雾干燥塔内快速流动的热空气与雾化的泥浆小液滴充分接触,迅速带走泥浆小液滴中的水分,与其中的废气一并被负压引风机抽走,蒸发了水分的泥浆液滴变成陶瓷粉料颗粒,其水分含量由热风炉炉内温度和负压引风机的排风量而定,一般可控制在5%~10%。

4.采用传统陶瓷粉料生产工艺进行生产时,能耗大、污染严重、生产成本高。

5.为解决利用喷雾干燥塔对陶瓷泥浆进行干燥,带来的上述问题,现有陶瓷粉料生产工艺,该工艺先把陶瓷泥浆通过压滤机制成方形滤饼,滤饼的含水量为21%左右,再把滤饼破碎成陶瓷泥料,然后再利用窑炉余热和/或热风机的热风对陶瓷泥料进行烘干,使其含水量为7%~10%,最后再把陶瓷泥料破碎成陶瓷颗粒,从而解决了传统工艺采用喷雾干燥塔带来的高能耗的问题。

6.在该工艺中,对陶瓷泥料的烘干一般都是采用带式干燥机进行烘干,这种带式干燥机一般存在以下问题点:1、设备长度非常长,因此对安装场地要求严格;这种带式干燥机内输送带的层数一般较少多数为1~8层,层数如果过多泥料在干燥的输送的过程中,位于上层的输送带中的小颗粒泥料会从输送带的网孔中掉落到下层输送带中,最终堵住中下层输送带中的通过网孔,影响热风的流动,不利于物料的干燥;2、在干燥的过程中,不同大小的泥料干燥的时间相同,会导致小颗粒泥料烘干时间过长,含水量太低不利于后续的造粒;3、大颗粒陶瓷泥料在烘干过程时,表面会先被烘干,形成“硬皮”影响泥料内部水分的继续排出,从而导致烘干效率较低;4、泥料在干燥后,外干内湿,干燥不够均匀;5、热风中的热量无法被充分利用,导致能耗较高;6、干燥箱体中的热风易与外界发生热交换,导致热量流失。

技术实现要素:

7.本发明为了解决现有的干燥机存在的对安装场地要求高、泥料干燥不均匀、能耗较高的问题,而提供的一种高效节能型泥料干燥设备。

8.为达到上述功能,本发明提供的技术方案是:

一种高效节能型泥料干燥设备,包括从下至上依次堆叠的n个干燥单元,其中n为不小于3的正整数;每个干燥单元包括箱体和多条输送带,所述输送带从上到下依次设置在所述箱体内,输送带的一端为进料端,另一端为落料端;至少有1个位于中部的干燥单元设置有筛分破碎装置;所述筛分破碎装置包括筛分机构和破碎机构;所述破碎机构包括碎料仓和碎料杆,所述碎料杆设置在所述碎料仓内并由驱动装置驱动旋转;所述筛分机构包括倾斜设置的筛网,筛上泥料经筛网上表面滑落到碎料仓中,经所述碎料杆破碎后落入位于该干燥单元最上层的输送带的进料端上;筛下泥料被输送到最底层干燥单元进行干燥。

9.优选地,所述高效节能型泥料干燥设备还包括主进风管和主排风管;每个所述干燥单元的下部至少设置有1根进风支管,上部至少设置有1根排风支管;所述进风支管与所述主进风管相连接,所述排风支管与所述主排风管相连接。

10.优选地,所述输送带包括多个金属材料制成的输送板,所述输送板并列设置且相邻输送板之间具有间隙;在每个干燥单元中,除位于最底层的输送带外,其它输送带的输送板上开设有多个通孔。

11.优选地,从下往上第m层干燥单元的排风支管的中部通过循环管道与第(n

‑

m+1)层干燥单元的进风支管相连通;其中m为小于n/2的正整数;所述循环管道的中下部设置有一轴流风机。

12.优选地,每个所述干燥单元的下部设置有2根进风支管,上部设置有2根排风支管;2根进风支管和2根排风支管分别前后对称设置。

13.优选地,所述主排风管的排风流量大于所述主进风管的进风流量。

14.优选地,所述高效节能型泥料干燥设备还包括外罩,依次堆叠的多个干燥单元的箱体形成内罩,所述外罩与所述内罩之间具有隔离层;所述主进风管和主排风管设置在所述隔离层中。

15.优选地,所述隔离层还至少设置有1根回收管道;所述回收管道的顶部设置有风机,底部封闭,管身置有若干回收支管,所述回收支管的开口设置在所述干燥单元内。

16.优选地,所述筛网的筛孔直径为3mm~8mm。

17.优选地,所述筛分破碎装置还包括集料斗,所述集料斗设置在所述筛网下方,所述集料斗的底部设置有螺旋送料机构。

18.本发明的有益效果在于:1、通过多个干燥单元的堆叠形成立式的干燥主体,一方面有利于模块化生产和组装降低设备成本,另一方面降低设备对安装场地面积的占用;2、通过在位于中部的至少1个干燥单元中设置筛分机构,预先对进入箱体内的泥料进行筛分,小块泥料直接送到最底层干燥单元以减少干燥泥料的时间,一方面防止小块泥料因干燥时间过长导致含水量太低;另一方面减少了待干燥的泥料从而提高了干燥效率;

3、通过在位于中部的至少1个干燥单元中设置破碎机构,对大块泥料进行预破碎,使其粒径变小、比表面积增加,提高了陶瓷泥料的干燥速度,节约干燥成本;4、通过设置循环管道,把下层干燥单元中温度较高、湿度较低的热风送到上层中进行再利用,以节约能耗。

附图说明

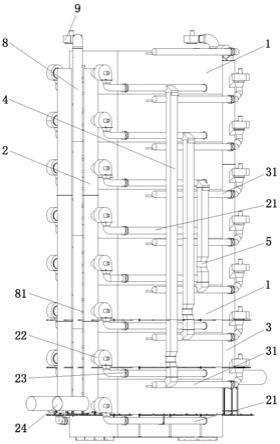

19.图1为带筛分破碎装置的干燥单元的结构示意图;图2为筛分破碎装置的结构示意图;图3为筛分破碎装置另一个视角的结构示意图;图4为破碎装置的结构示意图;图5为本发明的结构示意图;图6为本发明另一个视角的结构示意图;图7为本发明的一个横截面示意图;图8为输送带的结构示意图;图9为输送板与支撑管的组合示意图。

具体实施方式

20.下面结合附图1至附图9对本发明作进一步阐述:如图5和图6所示的一种高效节能型泥料干燥设备,包括从下至上依次堆叠的n个干燥单元1,在本实施例中,共设置有8个干燥单元1,干燥单元1的数量可根据实际需要进行设置,一般来说为了达到较好的干燥效果,干燥单元1的数量不小于3个。

21.如图1所示,每个干燥单元1包括箱体11和6条输送带13,输送带13从上到下依次设置在箱体11内,输送带13的一端为进料端,另一端为落料端;箱体11顶部开设有进料口,底部设置有出料口。

22.位于中部的干燥单元1中至少有1个干燥单元1设置有筛分破碎装置12;筛分破碎装置12设置在进料口处。

23.如图8和图9所示,输送带1包括多个金属材料制成的输送板131,输送板131并列设置且相邻输送板131之间具有间隙,其两端分别与链条133相连接。在本实施例中,输送板131采用不锈钢制成,输送板131的底部固定设置有支撑管132,输送板131通过支撑管132的两端与链条133固定连接,支撑管132起到加强输送板131强度和连接的作用。链条133分别套设在主动链轮134和从动链轮135上,电机驱动主动链轮134转动。

24.为防止输送带13在输送的过程中,物料从输送带13的两端滑落,输送板131靠近链条2的两端分别设置有挡沿1311,在本实施例中,通过把输送板131的两端向上弯折约90度形成挡沿1311。

25.在每个干燥单元1中,除位于最底层的输送带13外,其它输送带13的输送板131上开设有多个通孔(图中未示出)。在干燥时热风能够通过输送板131上的通孔,从而提高干燥效率。

26.如图2和图3所示,筛分破碎装置12包括筛分机构121和破碎机构122。

27.如图4所示,破碎机构122包括碎料仓1221和碎料杆1222,碎料杆1222设置在碎料

仓1221内并由驱动装置驱动旋转。在本实施例中,4根碎料杆1222圆周均匀固定在旋转架1223上,旋转架1223可转动架设在碎料仓1221内并由电机a1224驱动旋转架1223旋转,大块泥料进入碎料仓1221后被碎料杆1222击打成小块。

28.为提高碎料效率和破碎的均匀性,在本实施例中,破碎机构122还包括刮板1226和摩擦筛1225,刮板1226设置在碎料杆1222上;摩擦筛1225上的筛板12251的横截面呈圆弧状,筛板12251上均匀设置有网孔,摩擦筛1225固定安装在碎料仓1221的下方,筛板12251与旋转架1223同轴。

29.筛分机构121包括筛网1211,筛网1211倾斜设置,其左边高右边低,右边位于碎料仓1221的上方。

30.筛上泥料经筛网1211上表面滑落到碎料仓1221中,经碎料杆1222破碎后落入筛板12251上,被刮板1226挤压后从筛板12251上的网孔挤出掉落到位于该干燥单元1最上层的输送带13的进料端上。在本实施例中,第3层~第5层干燥单元1中设置有筛分破碎装置12,筛分破碎装置12的筛下泥料通过输送管道等装置直接输送到最底层干燥单元1(即第1层干燥单元)的最上层的输送带13的进料端上进行干燥。这样做的目的是防止筛网1211筛下的小泥料,因干燥时间过长,导致其含水量过低。

31.筛网1211的筛孔直径为3mm~8mm,在本实施例中,筛网1211的筛孔直径为5mm。筛板12251的网孔的直径为1cm~3cm,且位于上层的干燥单元1的筛板12251的网孔直径大于位于下层的干燥单元1的筛板12251的网孔直径。就本实施例而言,第3层~第5层干燥单元1的筛板12251的网孔直径分别为6mm、17mm和22mm。

32.为了方便对筛网1211的筛下泥料进行归集和输送,如图2和图3所示,筛分机构121还包括集料斗1212,集料斗1212设置在筛网1211下方,集料斗1212的底部设置有螺旋送料机构。螺旋送料机构包括电机b1213、旋转轴1214和螺旋叶片1215,螺旋叶片1215均匀安装在旋转轴1214上。通过螺旋送料机构把集料斗1212归集的筛下泥料通过出料口送出。

33.如图4和图5所示,高效节能型泥料干燥设备还包括主进风管2和主排风管3,主进风管2和主排风管3垂直固定安装在隔离层100中。每个干燥单元1的下部至少设置有1根进风支管21,上部至少设置有1根排风支管31;进风支管21与主进风管2相连接,排风支管31与主排风管3相连接。在本实施例中,每个干燥单元1的下部设置有2根进风支管21,上部设置有2根排风支管31;2根进风支管21和2根排风支管31分别前后对称设置。

34.主进风管2共有2根,前后平行设置在设备的左侧,主进风管2的下端设有进风口24,通过进风口24与外部的热风输送管道相连接。2根主进风管2分别与位于同侧的进风支管21相连接,进风支管21靠近主进风管2处设置有风机a22和风量调节阀a23。通过风机a22和风量调节阀a23调节进入干燥单元1内的风速和风量。

35.主排风管3共有2根,前后平行设置在设备的右侧,主排风管3的下端设有排风口32,通过排风口32与外部的排风输送管道相连接。2根主排风管3分别与位于同侧的排风支管31相连接,排风支管31靠近主排风管3处设置有风机b33和风量调节阀b34。通过风机b33和风量调节阀b34调节从干燥单元1内抽风的风速和风量。

36.进风支管21和排风支管31上分别均匀设置有多个均风口231,均风口231整体呈扁平状或扇形,通过均风口231使进风或排风均匀、柔和,以减少对干燥单元1内粉料的扰动。

37.为防止各干燥单元1内的粉尘随空气进入外部环境中,在本实施例中各干燥单元1

内排风支管31的排风流量大于进风支管21的进风流量,从而使各干燥单元1内呈负压的状态。

38.从下往上第m层干燥单元1的排风支管31的中部通过循环管道4与第(n

‑

m+1)层干燥单元1的进风支管21相连通,循环管道4的中下部设置有一轴流风机5;其中m为小于n/2的正整数。就本实施例而言,即第1、2、3层干燥单元1的排风支管31分别通过循环管道4与第8、7、6层干燥单元1的进风支管21相连通。中间的两层即第4、5层干燥单元1内热风的温度和湿度较接近,不进行循环。陶瓷泥料在刚进入本设备进行处理时,其含水量最高、温度最低,因此在本发明工作时,从第8层至第1层的干燥单元1内热风的温度逐层升高,湿度逐层降低。通过循环管道4把低层干燥单元1内温度高、湿度低的抽到高层干燥单元1再利用,从而达到节能减排的目的。

39.如图7所示,高效节能型泥料干燥设备还包括外罩6,依次堆叠的8个干燥单元1的箱体11的外表面形成内罩7,外罩6与内罩7之间具有容纳空间,该容纳空间为隔离层100。隔离层100主要具有两个重要的作用:一是防止在干燥的过程中粉尘从干燥单元1逃逸到车间,污染工作环境;二是,防止干燥单元1中的热量被快速交换到车间中,从而减少能耗损失,达到节能的目的。

40.如图6所示,隔离层100还至少设置有1根回收管道8;在本实施例中,回收管道8的数量为2根,分别垂直固定在设备的左右两侧,回收管道8的顶部设置有风机c9,底部封闭,管身设置有若干回收支管81,回收支管81的开口设置在相应高度的干燥单元1内。隔离层100内的空气与各干燥单元1内的热风通过干燥单元1表面的金属部件发生热交热,因此隔离层100内的空气为温度高、湿度低的热空气,通过回收管道8把这部分热空气引入干燥单元1内再利用,达到降低能耗的目的;另外,通过回收管道8把往干燥单元1内吹热风可加快干燥单元1内热风的流动,提高干燥效率。

41.干燥单元1、隔离层100内还设置有温度传感器、湿度传感器等部件,以便于对设备的运行状态进行监测。

42.使用时,启动主进风管2和主排风管3的风机对干燥单元1进行预加热;同时启动循环管道4内的轴流风机5和回收管道8的顶部设置有风机c9,调节各风量调节阀的开度,使本发明的干燥设备的干燥单元1内热风的流动达到一个稳定的状态。当干燥单元1内空气的温度上升到预定温度(如80℃)后,进料并从上到下依次启动各干燥单元1的输送带13和筛分机构121;泥料从最高层向最底层的干燥单元1输送的过程中经过均匀受热、破碎排湿和水份均化三个阶段;其中在破碎排湿阶段,泥料被逐层筛分、破碎和烘干,筛下泥料被直接送往第1层的干燥单元1内进行烘干和水份均化;干燥完成后,从上到下依次关停输送带13和筛分机构121,干燥的泥料被全部输送出设备后,再关停轴流风机5、风机c9、主进风管2和主排风管3的风机。

43.上述的三个阶段中,其中:均匀受热阶段,这一阶段在第8层~第6层干燥单元1内进行,主要对泥料进行低温受热(在本实施例中,温度为80℃~150℃),使泥料的表面和内部温度一致,由于在该阶段主要是加热,干燥单元1内湿度较高,在湿热的环境下更有利于泥料表里均匀受热。

44.破碎排湿阶段,这一阶段在第5层~第3层干燥单元1内进行,主要是对泥料进行破碎,增大其比表面积,并快速排湿,使泥料的含水量迅速降低。

45.水份均化阶段,这一阶段在第2层~第1层干燥单元1内进行,主要利用低温热风对泥料持续进行烘干,使其表里湿度较一致,泥料含水量达到预定值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1