一种装配式烧结墙板的焙烧方法与流程

1.本发明涉及模块化墙板的焙烧生产技术领域,尤其是涉及一种装配式烧结墙板的焙烧方法。

背景技术:

2.空心砌块是建筑行业常用的墙体主材,是模块化墙板的重要组成部件,由于质轻、消耗原材少等优势,已经成为国家建筑部门首先推荐的产品,新材料的空心砌块是以工程渣土、固体废物、页岩、污泥等为主要原料,相比于传统的红砖等墙板建材,具有环保、抗震、成本低等一系列优点,墙板部件的成型都需要经过焙烧工序,传统的红砖等建材一般采用内燃模式进行焙烧,能耗较大,成本高昂,也有采用外燃结构的焙烧窑,但是红砖类建材的型号尺寸固定,码放后的砖堆,其高度、间隔大小也是固定的,因此,焙烧红砖类建材的焙烧窑,其内部的燃气喷嘴间隔是固定的,而新型材料制作的空心砌块,具有多样的尺寸型号,码放后的砖堆,其高度、间隔大小会有变化,特别是一些一体的大型墙板部件,具有壁薄、体积大的特点,传统的红砖类建材的焙烧窑和其配套的焙烧工艺方法无法满足由新型材料制作的空心砌块和空心墙板部件的焙烧生产需求。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种装配式烧结墙板的焙烧方法。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种装配式烧结墙板的焙烧方法,其特征在于:包括如下步骤:

6.1)、堆码有墙板部品的砖板运输平车进入到进车过渡室,进车过渡室内完成视觉检测,判断墙板部品的堆码高度和堆码间隔,所述进车过渡室安装在隧道式焙烧房的进口端,所述进车过渡室内设有三道升降隔离门;

7.2)、进车过渡室的升降隔离门打开后,砖板运输平车进入到隧道式焙烧房内,所述隧道式焙烧房包括焙烧房体,所述焙烧房体内沿砖板运输平车行进方向依次设有预热区、高温焙烧区、冷却降温区,砖板运输平车首先在预热区进行预热,将墙板部品中的残余水分逐渐分离;

8.3)、砖板运输平车然后进入到高温焙烧区,所述高温焙烧区安装有燃气焙烧装置,所述高温焙烧区分为高温升温段、高温恒温段,砖板运输平车依次经过高温升温段、高温恒温段进行焙烧作业;

9.4)、经过焙烧作业后,砖板运输平车行进到冷却降温区进行冷却降温作业,所述冷却降温区沿砖板运输平车行进方向能分成第一降温段和第二降温段,所述第二降温段的尾部位置安装有冷却进风装置;

10.5)、经过冷却作业后,砖板运输平车行进到出车过渡室,打开升降隔离门后输出。

11.所述步骤2)中的预热区沿砖板运输平车行进方向逐渐升温,所述预热区的温度提

升范围为45

‑

850℃。

12.所述步骤3)中的高温升温段的温度提升范围为850

‑

950℃,高温恒温段的控制温度区间范围为950

‑

1200℃。

13.所述步骤4)中的第一降温段、第二降温段沿砖板运输平车行进方向逐渐降温,第一降温段的降温范围为900

‑

500℃,第二降温段的降温范围为500

‑

45℃。

14.所述砖板运输平车的行进速率为4.8m/h。

15.所述隧道式焙烧房上安装有热能综合利用装置,所述热能综合利用装置包括烟气抽排管路、冷却热能返用管路,所述烟气抽排管路安装在预热区前端位置,所述冷却热能返用管路包括热能返用主管、第一冷却抽排主管、第二冷却抽排主管,所述第一冷却抽排主管安装在第一降温段位置,所述第二冷却抽排主管安装在第二降温段位置,所述第一冷却抽排主管、第二冷却抽排主管都管路连接到热能返用主管上,所述冷却进风装置的进风风量大于第一冷却抽排主管、第二冷却抽排主管的抽排风量之和。

16.本发明的有益效果是:本发明方法各步骤设计合理,通过对焙烧时的高热进行再次利用来达到节能减排的目的,同时大大降低生产成本,通过顶板的升降来实现对焙烧房内部空间的改变,从而满足不同规格、不同特点的新型材料制成的墙板部品的焙烧作业需求。

附图说明

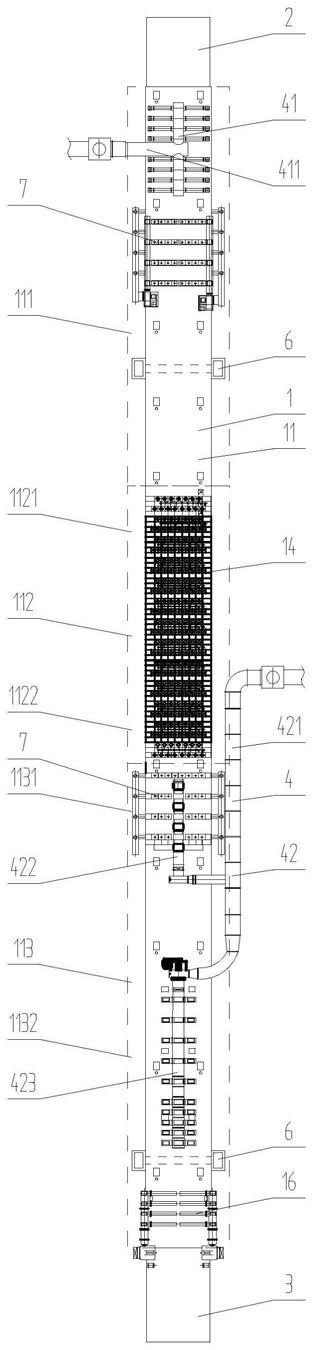

17.图1为本发明的俯视布局图;

18.图2为本发明的燃气焙烧装置的俯视布局图;

19.图3为本发明的进车过渡室的内部结构图;

20.图4为本发明的高温焙烧区的截面结构图(墙板部品堆码焙烧状态);

21.图5为本发明的高温焙烧区的截面结构图(薄壁墙板堆码焙烧状态);

22.图6为本发明的预热区的烟气抽排位置的截面结构图;

23.图7为本发明的车底补风冷却装置、补温调控机构的安装布局图;

24.图8为本发明的车底隔温保护机构的结构示意图;

25.图9为本发明的隔热保温顶板的升降限位结构示意图;

26.图10为本发明的车间密封机构的安装结构图;

27.图11为本发明的燃气组工作群的开启状态示意图(常规墙板部品焙烧);

28.图12为本发明的燃气组工作群的开启状态示意图(大规格墙板部品焙烧);

29.图13为本发明的燃气组工作群的开启状态示意图(薄壁墙板焙烧)。

30.图中:隧道式焙烧房1、焙烧房体11、预热区111、高温焙烧区112、高温升温段1121、高温恒温段1122、冷却降温区113、第一降温段1131、第二降温段1132、隔温耐火墙板12、平车隔温凸块121、升降顶板机构13、隔热保温顶板131、隔离插板1311、顶板升降导向杆132、升降刻度1321、顶板升降装置133、上升限位座134、限位止挡1341、下降限位座135、燃气焙烧装置14、燃气喷嘴组141、燃气组工作群142、车底隔温保护机构15、隔温沙放置槽151、隔温沙通道152、隔温沙153、冷却进风装置16、进车过渡室2、升降隔离门21、出车过渡室3、热能综合利用装置4、烟气抽排管路41、烟气抽排主管411、伸缩型连接管412、冷却热能返用管路42、热能返用主管421、第一冷却抽排主管422、第二冷却抽排主管423、砖板运输平车5、车

侧隔温座51、车底隔温板52、车间密封机构53、密封母座531、密封凸条532、车底补风冷却装置6、补风主管61、补温调控机构7。

具体实施方式

31.下面结合附图和具体实施方式对本发明作进一步描述,本发明中的“左”、“右”等描述均是以图1为参照方向:

32.如图1~图13所示,一种装配式烧结墙板的焙烧系统,包括隧道式焙烧房1、热能综合利用装置4、砖板运输平车5,隧道式焙烧房1进出口两端分别连接有进车过渡室2、出车过渡室3,进车过渡室2、出车过渡室3起到进出车的过渡作用,也能有效防止隧道式焙烧房1的热量外逸,降低能耗,保护环境,热能综合利用装置4安装在隧道式焙烧房1上,墙板部件(砌块、整板等)焙烧作业时会产生大量的热量,墙板部件焙烧后需要快速冷却定型,传统的焙烧窑在冷却过程中热量会被大量的浪费掉,因此本发明设计了热能综合利用装置4来进行热能的回用,墙板部件在挤坯成型时,其内部的含水量过高,直接进入隧道式焙烧房1进行作业的话,墙板部件会出现开裂报废现象,因此会设计一个初级高温干燥室对墙板部件进行先期干燥,这样,等进入到隧道式焙烧房1时的墙板部件,其含水量会小于3%,初级高温干燥室需要大量的高热空气来进行干燥,能耗会比较大,本发明通过热能综合利用装置4将隧道式焙烧房1冷却段的热空气传导到初级高温干燥室进行回用,能大量减轻初级高温干燥室的能耗需求,刚进入到隧道式焙烧房1内的墙板部件也不能直接去焙烧作业,需要逐渐加温去除剩余的含水量,以避免墙板部件开裂现象的发生,这个加温过程也需要大量的热量,本发明通过热能综合利用装置4来实现隧道式焙烧房1内部的热能流转,满足焙烧前预热段的热量需求,这样就能有效减少供热设备的安装量,降低能耗,通过热能综合利用装置4能有效节能减排,降低企业生产成本,砖板运输平车5携带建材从隧道式焙烧房1内有序通过进行焙烧作业,墙板部件在砖板运输平车5上按堆码放,砖板运输平车5在隧道式焙烧房1内是一车紧顶另一车的前行,隧道式焙烧房1包括焙烧房体11,焙烧房体11两内侧壁上都连接有隔温耐火墙板12,能有效防止热量外逸,造成能耗加大,焙烧房体11内侧顶部安装有升降顶板机构13,传统的焙烧窑都是高度固定的,是因为传统砖块的大小尺寸基本一致,这样砖堆码放高度都是固定的,一般砖堆码放高为1.8米,顶板设计为1.9米,这样既能保证火焰不会逃窜,又能有空气对流空间,而本发明需要焙烧的墙板部件,是由新材料制作,其具有不同的外形尺寸,还具有孔洞,特别是一些薄壁的墙板部件,其码放高度不能太高(太高了,码放时就会出现压塌事故),这种薄壁墙板部件的码堆进入固定顶的焙烧窑的话,顶板与码堆的间隙会很大,会出现窜火现象,影响焙烧作业质量,因此本发明设计了升降顶板机构13,通过顶板的升降来实现焙烧房体11内的高度空间的变化,这样就能满足不同产品的焙烧需求,焙烧房体11内沿砖板运输平车5行进方向依次设有预热区111、高温焙烧区112、冷却降温区113,这是根据焙烧工序来确定的,墙板部件在预热区111先去除剩余水分,然后在高温焙烧区112进行焙烧作业,最后来到冷却降温区113冷却定型并输出。

33.升降顶板机构13包括隔热保温顶板131、顶板升降装置133,隔热保温顶板131由钢框架拼接而成,内部填充耐火隔热材料,其本身具有隔热效果,隔热保温顶板131上端面上垂直连接有顶板升降导向杆132,顶板升降导向杆132起到隔热保温顶板131的升降引导作用,使其做到升降平稳,顶板升降装置133安装在焙烧房体11顶部,顶板升降装置133与隔热

保温顶板131传动连接,顶板升降装置133是隔热保温顶板131的升降动力设备,可以选择葫芦吊等设备,隔温耐火墙板12内壁上都安装固定有上升限位座134、下降限位座135,上升限位座134、下降限位座135内填充隔温耐火材料,隔热保温顶板131两侧端都连接有隔离插板1311,上升限位座134、下降限位座135设于隔离插板1311运动轨迹线上,隔离插板1311能插接到上升限位座134或下降限位座135内,这样就能实现隔热保温顶板131边缘的密封隔离,能有效防止热量和空气从隔热保温顶板131边缘位置外逸,使得焙烧房体11在室内空间大小调整后依然能保持一个密闭的作业环境。

34.顶板升降导向杆132上设有升降刻度1321,根据升降刻度1321的下降情况,能直观的推算出隔热保温顶板131是否下降到位,这样就不需要进入焙烧房体11内去观察隔热保温顶板131的状态,方便设备操作人员的作业前检查工作。

35.上升限位座134的底部开口,下降限位座135的顶部开口,上升限位座134、下降限位座135上都连接有限位止挡1341,限位止挡1341安装在上升限位座134、下降限位座135的开口端位置,通过限位止挡1341与隔热保温顶板131的接触来阻挡隔热保温顶板131的运动,实现限位,焙烧正常壁厚的墙板部件时,墙板部件按照标准高度堆码,此时,隔热保温顶板131上升,上升限位座134既起到隔热保温顶板131的边缘密封作用,也限制了隔热保温顶板131的上升最高位置,给隔热保温顶板131上端面安装的管路留出空间,焙烧薄壁的墙板部件时,薄壁墙板部件按照薄壁类型标准进行堆码,此时,隔热保温顶板131下降,下降限位座135既起到隔热保温顶板131的边缘密封作用,同时限制了隔热保温顶板131的下降最低位置,防止隔热保温顶板131过度下降,会压到堆码的薄壁墙板,通过隔热保温顶板131的上升、下降,能实现焙烧房体11内部空间的改变,一种隧道式焙烧房1就能满足正常型和薄壁型墙板部件的焙烧需求,有效降低了设备成本,节省了生产空间。

36.隧道式焙烧房1还包括燃气焙烧装置14,燃气焙烧装置14安装在高温焙烧区112的隔热保温顶板131上,燃气焙烧装置14包括若干个燃气喷嘴组141,若干个燃气喷嘴组141沿隧道式焙烧房1长度方向依次布置,若干个燃气喷嘴组141以进车方向的首个燃气喷嘴组141为基准来编组形成若干个燃气组工作群142,每个燃气组工作群142内的燃气喷嘴组141之间的间隔距离相同,传统的红砖类建材,大小规格一致,因此其堆码后的砖堆间隔尺寸也是一致的,而本发明需要焙烧的墙板部件是新型材料制成,其具有多种规格和大小,这样其堆码后的砖堆间距也是变化,外燃模式的焙烧作业中,其火焰流需要落在相邻砖堆之间,因此本发明设计了若干个燃气组工作群142分别启动的结构,来满足不同砖堆间隔情况下的焙烧作业需求,如图11

‑

13所示,阴影部分为一个燃气组工作群142,本发明的燃气喷嘴组141采用脉冲点火,联动控制,不同的燃气组工作群142,其内部的燃气喷嘴组141之间的间隔距离不同,通过燃气喷嘴组141的分群开启,能满足不同间隔模数砖堆的焙烧需求。

37.焙烧房体11在工作状态时,是一直处于高热状态的,高热会导致砖板运输平车5的车轮受损,影响使用寿命,因此焙烧房体11内设有车底隔温保护机构15,车底隔温保护机构15包括隔温沙放置槽151,温沙放置槽151安装在焙烧房体11内底部两侧,贯穿焙烧房体11侧壁设置有隔温沙通道152,隔温沙通道152出口端连接到隔温沙放置槽151,隔温沙放置槽151内盛装有隔温沙153,隔温沙通道152在正常情况下是关闭的,只有需要填充隔温沙153的时候开启使用,砖板运输平车5的左右两侧都连接有车侧隔温座51,隔温耐火墙板12上设有平车隔温凸块121,平车隔温凸块121外形尺寸与车侧隔温座51相匹配,平车隔温凸块121

与车侧隔温座51能减少车边侧的热量下流空间,起到一定的隔热效果,砖板运输平车5底部两侧都设有车底隔温板52,车底隔温板52插入在隔温沙153内,车辆行进中,车底隔温板52一直插入在隔温沙153内,由于隔温沙153能够被拨开流动,这样既不影响车辆运动,又能有效防止热量从车辆的两侧面传导去车底,砖板运输平车5前后两端都安装有车间密封机构53,车间密封机构53包括密封母座531、密封凸条532,密封母座531内填充有隔温密封材料,密封凸条532尺寸与密封母座531相匹配,相邻砖板运输平车5之间,密封母座531、密封凸条532两两配对设置,砖板运输平车5在焙烧作业时是一车顶一车前进的,车底隔温保护机构15解决的是车侧面的密封隔温问题,车间密封机构53解决的是车间密封隔温问题,通过密封母座531、密封凸条532的配合,相邻砖板运输平车5之间形成两道车间密封,通过上述结构,车体四周都实现基本密封,高热难以传递到砖板运输平车5底部,也就难以对砖板运输平车5的车轮造成影响,能有效提升砖板运输平车5的使用寿命。

38.热能综合利用装置4包括烟气抽排管路41、冷却热能返用管路42,烟气抽排管路41安装在预热区111前端位置,墙板部件在焙烧时,其内部的水分和杂质会蒸发形成烟气,通过抽取预热区111前端的空气,能促使高温焙烧区112产生的高热烟气向预热区111对流,沿进车方向形成逐渐升温的状态,越靠近高温焙烧区112越热,这样在预热区111流转的墙板部件会逐渐升温预热,减少含水量,以求减少焙烧时的烟气量,同时高温焙烧区112的高温烟气也能被有效回用,预热区111无需增加加热设备,做到节能减排,烟气抽排管路41包括烟气抽排主管411、伸缩型连接管412,烟气抽排主管411固定安装在焙烧房体11顶部,伸缩型连接管412安装在焙烧房体11内,伸缩型连接管412上端与烟气抽排主管411相连,伸缩型连接管412下端管路连接到隔热保温顶板131上的抽排管网上,由于本发明的隔热保温顶板131能够升降,因此采用伸缩型连接管412来作为中间连接管使用,冷却降温区113沿砖板运输平车5行进方向能分成第一降温段1131和第二降温段1132,冷却热能返用管路42包括热能返用主管421、第一冷却抽排主管422、第二冷却抽排主管423,第一冷却抽排主管422安装在第一降温段1131位置的焙烧房体11顶板上,第二冷却抽排主管423安装在第二降温段1132位置的焙烧房体11顶板上,第一冷却抽排主管422、第二冷却抽排主管423都通过伸缩型连接管412与焙烧房体11内部的抽管网相连,第一冷却抽排主管422、第二冷却抽排主管423都管路连接到热能返用主管421上,热能返用主管421出口端连接到初级高温干燥室,由于第一降温段1131的降温范围为900

‑

500℃,第二降温段1132的降温范围为500

‑

45℃,单独位置的抽排冷却风,不容易精准控制输出到初级高温干燥室的热风温度(容易过热或过冷),因此采取两段分别抽排,混合出风的结构,使出风温度能满足初级高温干燥室的控温需求,第二降温段1132的尾部位置安装有冷却进风装置16,形成从第二降温段1132向第一降温段1131的新风补入,冷却进风装置16的进风量大于第一降温段1131和第二降温段1132的抽排量,这样多余的进风能依次对流到高温焙烧区112、预热区111,抵消预热区111的抽排量,形成焙烧房体11内的风压平衡,通过本发明的上述结构,能充分利用焙烧作业和冷却时的热量,热能利用率高,有效降低生产成本。

39.进车过渡室2内设有三道升降隔离门21,出车过渡室3结构与进车过渡室2相同,升降隔离门21起到隔热作用,升降隔离门21能依次打开,既保证焙烧房体11的热量不外逸,又能满足砖板运输平车5的进出需求。

40.预热区111、冷却降温区113位置都安装有车底补风冷却装置6,车底补风冷却装置

6包括补风主管61,补风主管61的出风端连通到焙烧房体11底部,预热区111、冷却降温区113都设有空气抽排结构,由于砖板运输平车5四周不可能做到完全密封,如果不加以补充空气,车底位置会出现真空,因此设计了车底补风冷却装置6进行补风,防止在砖板运输平车5底部出现逐渐真空的情况,同时,补入的新风也有助于冷却车轮,延长砖板运输平车5的使用寿命,预热区111、第一降温段1131都安装有补温调控机构7,补温调控机构7包括若干个燃气喷嘴组141,若干个燃气喷嘴组141分别安装在焙烧房体11的两侧和隔热保温顶板131上,通过形成环绕的燃烧状态来进行补温,补温调控机构7正常情况下不启用,预热区111、第一降温段1131都设有空气抽排装置,抽排量太大时,降温会很明显,超过控温范围,这时才需要启动,特别是第一降温段1131,焙烧后的墙板部件也不能太快速的降温,容易出现开裂报废的情况。

41.一种装配式烧结墙板的焙烧方法,包括如下步骤:

42.1)、进车过渡室2的首道升降隔离门21打开后,砖板运输平车5进入到进车过渡室2内,这时由于后两道升降隔离门21的存在,焙烧房体11内的热量不被外逸,砖板运输平车5携带建材在进车过渡室2内完成视觉检测,判断墙板部品的堆码高度和堆码间隔模数,以控制是否改变焙烧房体11内空间大小和启动相适应的燃气组工作群142来进行焙烧作业;

43.2)、进车过渡室2的后两道升降隔离门21打开后,砖板运输平车5进入到隧道式焙烧房1内,隧道式焙烧房1包括焙烧房体11,焙烧房体11内沿砖板运输平车5行进方向依次设有预热区111、高温焙烧区112、冷却降温区113,砖板运输平车5首先在预热区111进行预热,将墙板部品中的残余水分逐渐分离,以减少高温焙烧区112的烟气产生量,预热区111安装烟气抽排管路41进行烟气抽排;

44.3)、砖板运输平车5然后进入到高温焙烧区112,高温焙烧区112安装有燃气焙烧装置14,根据不同的砖堆间隔模数,开启不同的燃气组工作群142来进行焙烧作业,每道燃气火焰射流都设置在砖堆与砖堆之间的空间上,高温焙烧区112分为高温升温段1121、高温恒温段1122,砖板运输平车5依次经过高温升温段1121、高温恒温段1122进行焙烧作业,焙烧需要有一个升温和一个相对恒温的作业过程;

45.4)、经过焙烧作业后,砖板运输平车5行进到冷却降温区113进行冷却降温作业,冷却降温区113沿砖板运输平车5行进方向能分成第一降温段1131和第二降温段1132,第二降温段1132的尾部位置安装有冷却进风装置16,第一降温段1131和第二降温段1132形成两路热风抽排路线,抽出的热风混合后通过热能返用主管421去回用,冷却进风装置16用来补充焙烧房体11所需的新风,使焙烧房体11内形成风压平衡;

46.5)、经过冷却作业后,砖板运输平车5行进到出车过渡室3,打开升降隔离门21后输出。

47.步骤2)中的预热区111沿砖板运输平车5行进方向逐渐升温,预热区111的温度提升范围为45

‑

850℃,墙板部件从常温状态逐渐升温,逐步拔除水分。

48.步骤3)中的高温升温段1121的温度提升范围为850

‑

950℃,高温恒温段为相对恒温,高温恒温段1122的控制温度区间范围为950

‑

1200℃。

49.步骤4)中的第一降温段1131、第二降温段1132沿砖板运输平车5行进方向逐渐降温,第一降温段1131的降温范围为900

‑

500℃,第二降温段1132的降温范围为500

‑

45℃,经过第二降温段1132后,输出的墙板部件基本接近常温,便于后期的养护和存储。

50.砖板运输平车5的行进速率为4.8m/h,砖板运输平车5一车顶一车前进,每一小时前进一车距离,也就是4.8米,这样能达到最优的预热、焙烧、冷却效果。

51.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1