熔炼设备及熔炼方法与流程

1.本发明涉及金属冶炼技术领域,特别地涉及一种熔炼设备及熔炼方法。

背景技术:

2.目前世界冶炼技术中的侧吹熔炼技术因其投资省成本低而备受青睐,而现有采用侧吹技术的熔炼炉风口一般较低,在熔炼时位于熔体液面以下,一旦风压不足或停风,熔体容易倒灌堵塞喷枪,喷枪堵塞后需要进行人工清理,不仅增加工人的劳动强度,而且影响作业率。

技术实现要素:

3.为了解决或至少部分地解决上述技术问题,本发明提供了一种熔炼设备及熔炼方法。

4.第一方面,本发明提供了一种熔炼设备,其包括熔炼炉以及高能射流枪,所述高能射流枪设在所述熔炼炉的炉壁上,所述高能射流枪的安装位置与所述熔炼炉的炉底部之间的距离不小于阈值距离。

5.进一步地,当熔炼设备工作时,所述高能射流枪的设置高度高出所述熔炼炉内熔体液面500~2000mm。

6.进一步地,所述熔炼炉的至少一侧炉壁上设置有多个所述高能射流枪。

7.进一步地,所述高能射流枪的枪口向斜下方倾斜并朝向所述熔炼炉的炉底部。

8.进一步地,所述高能射流枪的射流方向与所述熔炼炉的炉壁呈30~55度夹角。

9.进一步地,所述高能射流枪设置有可拆卸的保护水套。

10.进一步地,所述熔炼炉的炉顶部设有二次鼓风口。

11.进一步地,所述高能射流枪包括:本体和设置于所述本体内的干流通道,以及位于所述干流通道外围的支流通道,其中,所述干流通道具有拉瓦尔结构。

12.进一步地,所述支流通道同样采用拉瓦尔结构。

13.进一步地,所述高能射流枪设置在距离熔体液面上部1200mm的高度上。

14.第二方面,本发明还提供了一种熔炼方法,其包括:

15.把熔炼所需的物料混合后从熔炼炉的加料口加入至熔炼炉内;

16.将高能射流枪安装至熔炼炉内与熔炼炉的炉底部之间的距离不小于阈值距离的炉壁高度上;

17.通过高能射流枪鼓入富氧空气,以使物料与其中的氧气发生反应生成目标金属熔体。

18.进一步地,将高能射流枪安装至熔炼炉内与熔炼炉的炉底部之间的距离不小于阈值距离的炉壁高度上,具体包括:

19.根据加入至熔炼炉内的物料的量,通过产能计算出物料熔炼后熔体液面的最大高度;

20.根据熔体液面的最大高度将高能射流枪安装至高出熔体液面的最大高度500~2000mm的炉壁上。

21.进一步地,所述熔炼方法还包括:

22.从熔炼炉炉顶部的二次鼓风口鼓入空气或富氧空气。

23.本发明实施例提供的熔炼设备以及熔炼方法,通过在熔炼炉的炉壁上安装高能射流枪,并且高能射流枪的安装位置与熔炼炉的炉底部之间的距离不小于阈值距离,使得在炼铜时熔炼炉的风口高于熔炼炉内熔体液面,避免熔体倒灌或者堵塞高能射流枪,提升熔炼金属的工作效率。

附图说明

24.为了更清楚地说明本发明的实施方式,下面将对相关的附图做出简单介绍。可以理解,下面描述中的附图仅用于示意本发明的一些实施方式,本领域普通技术人员还可以根据这些附图获得本文中未提及的许多其他的技术特征和连接关系等。

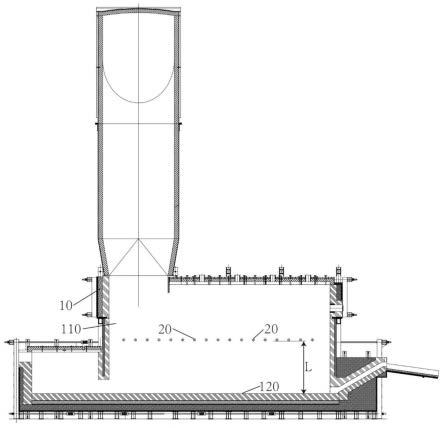

25.图1是本发明第一实施例提供的一种熔炼设备的一剖面结构示意图;

26.图2是本发明第一实施例提供的一种熔炼设备在工作时的一剖面结构示意图;

27.图3是本发明第一实施例提供的一种熔炼设备的一局部剖面结构示意图;

28.图4是本发明第二实施例提供的一种熔炼方法的一方法流程图;

29.图5是本发明第二实施例提供的一种熔炼方法的又一方法流程图;

30.图6是本发明第二实施例提供的一种熔炼方法的又一方法流程图。

31.附图标记说明:

32.10、熔炼炉;20、高能射流枪;110、炉壁;120、炉底部;30、冰铜层;40、熔渣层;50、保护水套;210、枪口;130、炉顶部;1301、二次鼓风口;1302、进料口;140、排渣室;150、熔渣排放口;160、水冷隔墙;170、烟道;180、冰铜排放口;190、连接溜槽。

具体实施方式

33.下面结合附图,对本技术进行详细说明。

34.请参阅图1,是本发明第一实施例提供的一种熔炼设备的一剖面结构示意图,所述熔炼设备包括熔炼炉10以及高能射流枪20,所述高能射流枪20设在所述熔炼炉10的炉壁110上,所述高能射流枪20的安装位置与所述熔炼炉10的炉底部120之间的距离l不小于阈值距离。

35.具体地,所述熔炼炉10的形状在这里并不对其进行限定,可以是现有技术中比较常见的形状结构,其包括所述炉底部120和围设在所述炉底部120外周上方的所述炉壁110。常规的采用侧吹技术的熔炼炉中,所述高能射流枪20的安装高度一般较低,在进行熔炼时,熔体液面会淹没所述高能射流枪20的枪口,此时必须要依靠强大的风压持续的鼓风,才可以避免熔体倒灌以及堵塞喷枪,一旦风压不足或者停止鼓风,所述熔炼炉10内的熔体变回倒灌至所述高能射流枪20内,导致堵塞喷枪。在本发明实施例中,虽然所述高能射流枪20也是设置在所述炉壁110上,但是,所述高能射流枪20的安装位置与所述熔炼炉10的炉底部120之间的距离l不小于阈值距离,即,所述高能射流枪20的安装高度较高,当所述熔炼炉10在工作时,所述熔炼炉10内熔体液面的高度在所述高能射流枪20的枪口之下,可以有效的

避免熔体倒灌或者堵塞高能射流枪的喷枪,减少人工清理带来的麻烦,提升熔炼的工作效率。

36.在这里需要指出的是,所述高能射流枪20的安装位置与所述熔炼炉10的炉底部120之间的所述距离l不小于所述阈值距离,即所述距离l大于或者等于所述阈值距离,所述阈值距离的大小可选为800~2800mm中的任一距离数值。在这里,所述阈值距离可以根据所述熔炼炉10的具体规格进行适当的变化,所述熔炼炉10的具体规格包括但不限定于所述熔炼炉10的容积、底面积以及所述熔炼炉10内物料的转化率等。

37.另外,在本发明实施例中,所述高能射流枪20可以包括:本体和设置于所述本体内的干流通道,以及位于所述干流通道外围的支流通道,其中,所述干流通道具有拉瓦尔结构。而更进一步地,支流通道同样可以采用拉瓦尔结构。所谓拉瓦尔结构,指的是在通道中,其口径自后端向前端先逐渐减小,再维持不变,最后逐渐增加的结构。拉瓦尔结构可使气流的速度因通道的面积的变化而变化,使气流从亚音速到音速,直至加速至超音速。相对于常规的超音速气流,所述高能射流枪20的射流长度更长,射流更集中,动量衰减远低于传统超音速射流。所述高能射流枪20的射流以类似激光束的形式射入熔体中,喷溅小,穿透能力强,同时使得氧利用率更高。

38.进一步地,请结合图2,是本发明第一实施例提供的一种熔炼设备在工作时的一剖面结构示意图,当所述熔炼设备工作时,所述高能射流枪20的设置高度高出所述熔炼炉10内熔体液面500~2000mm。

39.具体地,当所述熔炼设备工作时,投入至所述熔炼炉10内的物料被熔化呈液体,这些液体会在重力的作用下进行分层,以含铜物料为例,其主要包括位于底层的冰铜层30和位于上层的熔渣层40,所述熔渣层40漂浮于所述冰铜层30的上方,这里的所述熔渣层40的表面即为所述熔体液面,即所述高能射流枪20的设置高度高出所述熔渣层40的表面500~2000mm。在所述熔炼炉10进行工作时,如发生反应或者沸腾时,因为有500~2000mm的高度差的存在,可以使得所述熔渣层40内的物体不会进入所述高能射流枪20的枪口内,避免堵塞喷枪。

40.更近一步地,所述高能射流枪20设置在距离熔体液面上部1200mm的高度上。即,所述高能射流枪20设置位置处于所述熔渣层40之上,具体为高出所述熔渣层40的表面1200mm处,如此设计可以保证所述熔渣层40内的物体在受到气流冲击可能发生飞溅时,不会进入所述高能射流枪20的枪口内,避免堵塞喷枪。

41.另外,在本发明其他较佳的实施例中,所述熔炼炉10的至少一侧炉壁上设置有多个所述高能射流枪20。

42.具体地,为了提升所述炼铜设备的熔炼效率,促进所述熔炼炉10内的物料可以快速的反应,在所述熔炼炉10的所述炉壁10上同时设置有多个所述高能射流枪20,各个所述高能射流枪20之间间隔设置,并同时向所述熔炼炉10内的所述熔渣层40进行鼓风,从所述高能射流枪20喷出的射流气体可以穿透进所述熔渣层40。在这里还需要指出的是,所述熔炼炉10可以是一侧炉壁设置所述高能射流枪20,也可以是多侧炉壁都设置所述高能射流枪20,即在所述熔炼炉10的至少一侧炉壁上设置所述高能射流枪20。

43.进一步地,所述高能射流枪20的枪口210向斜下方倾斜并朝向所述熔炼炉10的炉底部120。

44.具体地,请结合图3,是本发明第一实施例提供的一种熔炼设备的一局部剖面结构示意图,所述高能射流枪20穿过所述炉壁110,在所述炉壁110内具有所述枪口210,所述枪口210斜下方倾斜并朝向所述熔炼炉10的炉底部120,以使得从所述枪口210鼓出的空气或者富氧空气可以正对着所述熔炼炉10内的所述熔渣层40物料,提升其反应速度。

45.更进一步地,所述高能射流枪20的射流方向与所述熔炼炉10的炉壁110呈30~55度夹角。

46.具体地,所述高能射流枪20的枪口210向斜下方倾斜,使得所述枪口210与所述炉壁110之间呈一定的夹角,这里记作夹角α,所述夹角α即为所述高能射流枪20的射流方向与所述熔炼炉10的炉壁110之间的夹角。由于所述高能射流枪20的设置高度高出所述熔炼炉10内熔体液面500~2000mm,因此为了控制从所述高能射流枪20的所述枪口210鼓出的空气或者富氧空气可以正好的吹向所述熔炼炉10内的熔渣层40物料,以提升熔炼的效率,所述夹角α为30~55度。

47.另外,为了保护所述高能射流枪20,避免飞溅起来的熔液的损害,在所述高能射流枪20设置有可拆卸的保护水套50,这里的所述保护水套50可对所述高能射流枪20起到有效的保护作用,同时,所述保护水套50可拆卸的连接在所述熔炼炉10的所述炉壁110上的所述枪口210上,方便对其进行安装、拆卸以及更换。

48.另外,在本发明其他较佳的实施例中,所述炉壁110上的所述高能射流枪20的设置高度是可以调节的,即沿所述炉壁110的高度方向设有多个所述枪口210,在实际使用中可以根据投入所述熔炼炉10内的物料的多少选择不同高度的枪口210来设置所述高能射流枪20,这是因为投入所述熔炼炉10内的所述物料的量不同其下方的熔体液面高度也不同,进而通过将所述高能射流枪20设置在合适的高度上,以保证所述熔炼炉10内熔体液面的高度在所述高能射流枪20的枪口之下,可以有效的避免熔体倒灌或者堵塞高能射流枪的喷枪,减少人工清理带来的麻烦,提升熔炼的工作效率。

49.进一步地,在所述熔炼炉10的炉顶部130设有二次鼓风口1301。

50.具体地,多个所述二次鼓风口1301设置在所述炉顶部130上,其与所述高能射流枪20连通或者连接独立的鼓风装置,用于向所述熔炼炉10内鼓入空气或者富氧空气。如此设计,可以加大所述熔炼炉10的鼓风效率,提升所述熔炼炉10内炼铜物料的反应速度,提升熔炼效率,同时顶部二次鼓风可以和富氧空气与所述熔炼炉10内的物物料在反应时所产生的有害可燃气体进行反应,在热量高效利用的同时,使得所述熔炼炉10气体排放更加安全。

51.另外,所述熔炼炉10还包括设置在炉体一端的排渣室140,所述排渣室140上方的所述炉顶部130设有熔渣排放口150,所述排渣室140与炉体的另一端通过水冷隔墙160隔开,所述水冷隔墙160内部用铜水套冷却,外部覆盖耐火材料进行隔热,所述水冷隔墙16与炉体的所述炉底部120具有间距,即所述排渣室140与所述熔炼炉10另一端的炉体在炉体的下部位置是相互连通的,且在同一水平面上,该种设计可增大所述熔炼炉10的容纳体积,使其结构设计更为合理。

52.在使用时,所述熔炼炉10内的熔炼物料反应后产生的熔渣浮在最上端,通过所述熔渣排放口150进行排放,同时,熔炼物料在反应时所产生的烟雾则通过设置在所述熔炼炉10的炉体的所述炉顶部130上的烟道170排放到所述熔炼炉10的外部。

53.另外,在所述炉顶部130上还设有多个进料口1302,通过所述进料口1302可向所述

熔炼炉10内投入含铜固态物料。另外,为了提升投入所述熔炼炉10内的含铜固态物料的均匀性,所述多个进料口1302一般均匀的分布于所述炉顶部130上,在投料时可以选择所述多个进料口1302进行分别投料。

54.再者,所述含铜固态物料包括铜精矿、石英熔剂、块煤和其他物料,在所述熔炼炉10内部分未反应的单质硫和块煤不完成燃烧产生的co逸散出熔体,并与二次鼓风口鼓入的空气接触后完全反应生成so2和co2烟气,并从所述烟道170排出。

55.该熔炼高能射流枪的数量n根据反应所需的氧气用量进行确定,其具体的计算公式为:

56.n=k

×

(qcu+qfe+qs+qf)/(q

×

η),其中,k为修正系数,修正系数k取值为0.9~1.1范围内,qcu为进入炉渣中铜元素氧化反应所需理论用氧量,qfe为冰铜中铁元素造渣反应所需理论用氧量,qs-进入烟气中硫元素反应所需理论用氧量,qf-燃料燃烧反应所需理论用氧量,q为单根喷管送风量,η为富氧浓度,富氧浓度为60-90%。

57.设置合适数量的高能射流枪可使物料和氧气充分反应,生成高品位冰铜。

58.进一步的,高能射流枪能量更为集中,可射入熔体中,提高氧利用率,同时减少喷溅。在此基础上可使喷枪远离熔池液面,避免熔体堵塞喷枪,提高作业率,并产出高品位的冰铜。

59.另外,在所述熔炼炉10上与所述排渣室140相对的另一端还设有冰铜排放口180和连接溜槽190,具体地,所述冰铜排放口180设在所述炉底部120上,一端与所述熔炼炉10内的所述冰铜层30相连通,另一端与所述连接溜槽190连通,所述连接溜槽190的高度高于所述炉底部120,所述连接溜槽190的另一端连接炼铜设备下一工序的管道,所述炼铜物料在所述熔炼炉10内反应生成相应的所述冰铜层30,并通过虹吸的方式将所述熔炼炉10下部的冰铜经所述冰铜排放口180和所述连接溜槽190排出至炼铜设备的下一工序。

60.实施例2

61.请参考图4,是本发明第二实施例提供的一种熔炼方法的一方法流程图,所述熔炼方法包括:

62.步骤s100,把熔炼所需的物料混合后从熔炼炉的加料口加入至熔炼炉内;

63.步骤s200,将高能射流枪安装至熔炼炉内与熔炼炉的炉底部之间的距离不小于阈值距离的炉壁高度上;

64.步骤s300,通过高能射流枪鼓入富氧空气,以使物料与其中的氧气发生反应生成目标金属熔体。

65.具体地,本发明实施例以加入含铜物料,一种炼铜方法为例,在步骤s100中,将含有铜精矿、石英剂和块煤的物料混合后从熔炼炉的加料口加入至熔炼炉本体中,其中,石英砂的用量按照熔炼渣铁硅比2:1控制加入,以满足物料反应条件。

66.承接上述步骤s100,在步骤s200中,将高能射流枪安装至熔炼炉内与熔炼炉的炉底部之间的距离不小于阈值距离的炉壁高度上,即将高能射流枪安装至熔炼炉的炉壁上,其中,高能射流枪的安装位置与熔炼炉的炉底部之间的距离大于或者等于阈值距离,即高能射流枪的安装高度较高,当熔炼炉在工作时,熔炼炉内熔体液面的高度在高能射流枪的枪口之下,可以有效的避免熔体倒灌或者堵塞高能射流枪的喷枪,减少人工清理带来的麻烦,提升炼铜的工作效率。

67.具体地,请结合图5,是本发明第二实施例提供的一种含量物料熔炼方法的又一方法流程图中,步骤s200,将高能射流枪安装至熔炼炉内与熔炼炉的炉底部之间的距离不小于阈值距离的炉壁高度上,具体包括:

68.步骤s210,根据加入至熔炼炉内的物料的量,通过产能计算出物料熔炼后熔体液面的最大高度;

69.步骤s220,根据熔体液面的最大高度将高能射流枪安装至高出熔体液面的最大高度500~2000mm的炉壁上。

70.在这里,首先,根据加入至熔炼炉内的物料的量,通过产能计算公式,计算出反应后冰铜和渣层所需的厚度,从而确定出熔体液面的最大高度;然后,将高能射流枪安装在熔炼炉的侧壁上,高能射流枪的安装角度为:和炉壁成30~55度夹角并且朝向熔炼炉的炉底部方向;高能射流枪的安装高度为:距离熔体液面的最大高度上方的500~2000mm处。

71.在上述步骤s200将高能射流枪安装至熔炼炉的侧壁上之后,在步骤s300中,通过高能射流枪鼓入含氧60~85%的富氧空气或空气,富氧空气射入熔体中,物料与氧气迅速发生反应生成含铜70~75%冰铜并沉于熔炼炉本体下部,通过虹吸的方式将熔炼炉本体下部的冰铜经连接溜槽排出至下一工序。

72.进一步地,请结合图6,为本发明第二实施例提供一种熔炼方法的又一方法流程图,所述熔炼方法还包括:

73.步骤s400,从熔炼炉炉顶部的二次鼓风口鼓入空气或富氧空气。

74.具体地,在将高能射流枪安装至熔炼炉的侧壁上之后或者通过高能射流枪鼓入富氧空气或空气时,也通过设置在熔炼炉炉顶部的二次鼓风口鼓入空气或富氧空气,如此可以加大熔炼炉的鼓风效率,提升熔炼炉内炼铜物料的反应速度,提升熔炼效率,同时还可以使氧气与所述熔炼炉内的物料在反应时所产生的有害气体反应,使得所述熔炼炉气体排放更加安全。

75.其中,熔炼温度为1200~1250℃,高能射流枪和二次鼓风口的鼓风速率可分别为450-550m/s,20~60m/s。

76.熔炼反应后生成的冰铜和熔炼渣由于比重不同会自然分层,熔渣比重小浮在熔体上方,通过水冷隔墙进入渣室中,然后通过排渣口连续溢流排出。冰铜比重大,沉在熔炼炉本体底部,并通过虹吸的方式经冰铜排放口连续排出至下一工序。

77.下面以具体的若干个应用实施例来说明本发明实施例所提供的熔炼方法。

78.实施例3

79.将以下含量的物料投放至熔炼炉中:混合铜精矿92.4%、渣精矿3.33%、吹炼渣0.6%、烟尘0.36%、石英砂2.86%、块煤0.3%、其它返料占0.15%。其中,混合铜精矿含铜21%、含硫27%、含铁27%,经胶带转运后通过熔炼炉炉顶的加料口进入熔炼炉中,总投料量200t/h。

80.冰铜层和渣层总厚度为1500mm,将高能射流枪设置在距离渣层上部1200mm的高度上,高能射流枪和炉壁成45度角度,通过高能射流枪鼓入含氧80%的富氧空气。

81.物料中的硫和铁与氧气发生强烈的氧化反应,反应温度为1200℃。化学反应中放出大量的化学反应热维持热平衡,热量不足时依靠块煤的燃烧热补充,部分未反应的单质硫和块煤不完成燃烧产生的co逸散出熔体,与二次风口鼓入的空气接触后完全反应生成

so2和co2进入烟气。反应后产出含铜75%的高品位冰铜,铁和氧反应的产物氧化亚铁与石英砂反应生成熔炼渣,熔炼渣含铜2.5%,渣中铁硅比为2.0。熔炼反应后生成的冰铜和熔炼渣由于比重不同会自然分层,炉渣比重小浮在熔体上方,通过水冷隔墙进入渣室中进行排放。

82.高品位冰铜比重大,沉在炉体底部,并通过虹吸的方式经冰铜排放口连续排出,进入下一工序。

83.实施例4

84.将以下含量的物料投放至熔炼炉中:混合铜精矿90%、渣精矿3.5%、吹炼渣0.5%、烟尘0.4%、石英砂2.9%、块煤0.3%、其它返料占0.15%。其中,混合铜精矿含铜20.5%、含硫26%、含铁27%,经胶带转运后通过熔炼炉炉顶的加料口进入熔炼炉中,总投料量150t/h。

85.冰铜层和渣层总厚度为1200mm,将高能射流枪设置在距离渣层上部1000mm的高度上,高能射流枪和炉壁成35度角度,通过高能射流枪鼓入含氧75%的富氧空气。

86.在熔炼反应温度为1220℃下,物料中的硫和铁与氧气发生强烈的氧化反应,反应后产出含铜70%的高品位冰铜。

87.高品位冰铜比重大,沉在炉体底部,并通过虹吸的方式经冰铜排放口连续排出,进入下一工序

88.实施例5

89.将以下含量的物料投放至熔炼炉中:混合铜精矿85%、渣精矿3.5%、吹炼渣0.43%、烟尘0.4%、石英砂2.9%、块煤0.3%、其它返料占0.15%。其中,混合铜精矿含铜20%、含硫25%、含铁26%,经胶带转运后通过熔炼炉炉顶的加料口进入熔炼炉中,总投料量200t/h。

90.冰铜层和渣层总厚度为1600mm,将高能射流枪设置在距离渣层上部1000mm的高度上,高能射流枪和炉壁成55度角度,通过高能射流枪鼓入含氧85%的富氧空气。

91.在反应温度为1250℃下,物料中的硫和铁与氧气发生连续而强烈的氧化反应,反应后产出含铜75%的高品位冰铜。

92.高品位冰铜比重大,沉在炉体底部,并通过虹吸的方式经冰铜排放口连续排出,进入下一工序。

93.本技术涉及的含铜物料,可以是铜精矿,也可以是含铜废渣和废料;尽管本技术的实施例中以含铜物料为例进行了说明。本领域普通技术人员可以理解,本技术的技术方案同样适用于含其他金属物料的加工和生产。也就是说,本技术除了适合含铜物料,也可以应用含其它金属的物料,比如含铅、含锡、含贵金属,等。

94.最后应说明的是,本领域的普通技术人员可以理解,为了使读者更好地理解本技术,本技术的实施方式提出了许多技术细节。但是,即使没有这些技术细节和基于上述各实施方式的种种变化和修改,也可以基本实现本技术各权利要求所要求保护的技术方案。因此,在实际应用中,可以在形式上和细节上对上述实施方式作各种改变,而不偏离本技术的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1