一种太阳能智能烘干闭式系统及其烘干方法与流程

1.本发明涉及热电联供领域,尤其涉及一种太阳能智能烘干闭式系统及其烘干方法。

背景技术:

2.目前,农业、食品、化工、制陶业、医药、矿产加工、制浆造纸、在热泵烘干技术与传统烘干技术的优势,木材加工等行业,所有生产过程几乎都要用到干燥,干燥物料的质量取决于是否很好的控制恒定的温度。

3.目前大部分的脱水蔬菜生产仍采用传统的干燥方法

‑‑

烘房回龙火道加热干燥方法,它存在着几方面的问题:1、能耗量大。在传统的烘干技术中的热效率均较低,约为30%-60%,在烘干过程中,燥蒸发水分的热量约占36%左右,废气损失约占58%左右,干物料带走热量及干燥器热损失分别占2%和2%,热效率仅为40%。

4.2、烘干温度过高。传统的烘干技术,烘干温度不易控制,一般烘干温度都在75-90℃左右,而脱水蔬菜干燥工艺要求干燥温度不得超过65℃。

5.3、烘干时间过长。传统的烘干技术,每加工1吨蔬菜至少需要24h以上,有时候因烘干效果不好要返工,则所需时间更长。

6.同时,原有燃煤烤房利用煤作为燃料烘烤,排放一氧化硫、二氧化硫等有毒气体危害人体健康,其排放的其他尘埃烟雾是空气净度大幅下降,堆放场地严重影响周边环境卫生。

技术实现要素:

7.本发明的目的在于解决传统烘干方式效果不好,烘干时间较长,为了在低耗的前提下烘出高品质产品,提供了一种太阳能智能烘干闭式系统及其烘干方法。

8.本发明的目的是通过以下技术方案来实现的:一种太阳能智能烘干闭式系统,包括plc控制器和通过线缆分别与plc控制器相连接的太阳能热电组件、太阳能水箱、冷却塔、烘干房、蒸发器、冷凝器和散热器;所述太阳能热电组件、太阳能水箱、蒸发器、冷凝器和散热器通过管道依次连接;所述太阳能水箱还通过管道与冷却塔相连接;所述蒸发器、冷凝器和散热器分别设置在烘干房内。

9.所述烘干房包括分别设置在房内的置物架和设置在烘干房墙内污风口、新风口。

10.一种太阳能智能烘干闭式系统,还包括除湿风机和储水罐;除湿风机设置在烘干房内,除湿风机通过管道分别与蒸发器一端连接;蒸发器还通过管道与储水罐相连接。

11.一种太阳能智能烘干闭式系统,还包括逆变器、并网柜和动力柜;所述太阳能热电组件通过线缆依次与逆变器、并网柜和动力柜相连接。

12.太阳能智能烘干方法,包括以下具体步骤:太阳能热电组件为智能烘干闭式系统提供电力;

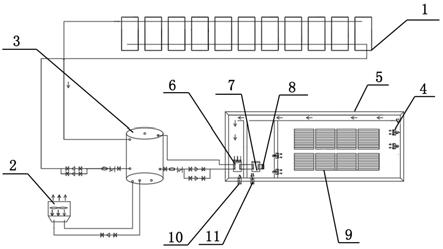

热水经太阳能热电组件流入太阳能水箱,将热水进行储存;打开太阳能水箱与蒸发器之间的水泵阀门,向蒸发器输送热水,冷媒吸热并将热量输送传递至冷凝器内;冷媒不断的循环送热,通过与冷凝器相连接的散热器散发热量,进行烘干内升温烘干工作;将物料放入烘干房置物架上,通过plc控制器控制烘干房内温度不超过45℃,时间为5-30分钟进行预热烘干,并打开烘干房内的除湿风机;物料预热阶段结束后,根据不同的烘干物料,在plc控制器上设置合适的时间、温度和湿度进行物料的杀青定色、除湿、收身、回汗和提香;物料中的水分在烘干过程中不断被除湿风机排出,水分经蒸发器,被蒸发器内冷媒吸热变为液态,溶液通过管道送入储水罐内进行储存。

13.一种太阳能智能烘干方法,还包括冷却塔通过管道连接太阳能水箱,保持太阳能水箱内热水恒温,同时冷却塔不断为太阳能热电组件降温,保证太阳能热电组件正常运行。

14.一种太阳能智能烘干方法,还包括将储水罐内溶液作为饮料制作原材料,进行饮料制作。

15.本发明的有益效果:1.智能化操作,本发明采用远程控制,烘干阶段中,智能、精准的控制烘房每个时刻的温湿度变化,从而在省时省力省心的基础上,提高烘干品质;2.热回收效率高,本发明采用闭式除湿烘干系统,比传统开式烘干系统提高30%除湿率;同时,烘房内废热重复利用,节省能源。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

17.图1是本发明的结构示意图;附图中:1-太阳能热电组件,2-冷却塔,3-太阳能水箱,4-除湿风机,5-烘干房,6-蒸发器,7-冷凝器,8-散热器,9-置物架,10-污风口,11-新风口11。

具体实施方式

18.应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.为解决传统烘干工艺问题:1.能耗量大,在传统的烘干技术中的热效率均较低,约为30%-60%,在烘干过程中,燥蒸发水分的热量约占36%左右,废气损失约占58%左右,干物料带走热量及干燥器热损失分别占2%和2%,热效率仅为40%;2.烘干温度过高,传统的烘干技

术,烘干温度不易控制,一般烘干温度都在75-90℃左右,而脱水蔬菜干燥工艺要求干燥温度不得超过65℃;3.烘干时间过长,传统的烘干技术,每加工1吨蔬菜至少需要24h以上,有时候因烘干效果不好要返工,则所需时间更长。

21.同时避免常规热泵烘干装置安全性不能保证,易引起干烧或锅炉爆炸等风险事故,故障率高并且需要长期维护,造成装备寿命较短等情况,本发明提出一种太阳能热电双源烘干系统。

22.如图1所示,一种太阳能智能烘干闭式系统,包括plc控制器和通过线缆分别与plc控制器相连接的太阳能热电组件1、太阳能水箱3、冷却塔2、烘干房5、蒸发器6、冷凝器7和散热器8;所述太阳能热电组件1、太阳能水箱3、蒸发器6、冷凝器7和散热器8通过管道依次连接;所述太阳能水箱3还通过管道与冷却塔2相连接;所述蒸发器6、冷凝器7和散热器8分别设置在烘干房5内。

23.所述烘干房5包括分别设置在房内的置物架9和设置在烘干房5墙内污风口10、新风口11。

24.一种太阳能智能烘干闭式系统,还包括除湿风机4和储水罐;除湿风机4设置在烘干房5内,除湿风机4通过管道分别与蒸发器6一端连接;蒸发器6还通过管道与储水罐相连接。

25.一种太阳能智能烘干闭式系统,还包括逆变器、并网柜和动力柜;所述太阳能热电组件1通过线缆依次与逆变器、并网柜和动力柜相连接。

26.实施例1利用太阳能智能烘干闭式系统进行蘑菇烘干时,太阳能热电组件1为智能烘干闭式系统提供电力;热水经太阳能热电组件1流入太阳能水箱3,将热水进行储存;打开太阳能水箱3与蒸发器6之间的水泵阀门,向蒸发器6输送热水,冷媒吸热并将热量输送传递至冷凝器7内;冷媒不断的循环送热,通过与冷凝器7相连接的散热器8散发热量,进行烘干内升温烘干工作;将鲜菇菌盖朝下平放在物料盆内,再将物料盆放入烘干房5置物架9上,通过plc控制器控制烘干房5内温度上下限设为45℃,相对湿度上下限设置为90%,烘烤时间1小时进行预热烘干,并打开烘干房5内的除湿风机4;物料预热阶段结束后,将温度上限设为50℃,下限为45℃;相对湿度上限为65%,下限为45%;时间设置为4小时。经过4小时的公干,香菇含水量已经降至30%-40%。

27.到了烘干的中后期,随着含水量的下降,香菇内部水分越来越少,提高温度有利于水分排出。将温度上限设置为65℃,下限为60℃;相对湿度上限为45%,下限为35%;时间设置为3小时。

28.烘干后期,香菇基本已经干了,剩下的水分不多,继续将温度晚上提高,将温度上限设置为70℃,下限为65℃;时间设置为2个小时。

29.物料中的水分在烘干过程中不断被除湿风机4排出,水分经蒸发器6,被蒸发器6内冷媒吸热变为液态,溶液通过管道送入储水罐内进行储存。

30.冷却塔2通过管道连接太阳能水箱3,保持太阳能水箱3内热水恒温,同时冷却塔2

不断为太阳能热电组件1降温,保证太阳能热电组件1正常运行。

31.将储水罐内溶液作为饮料制作原材料,进行饮料制作。

32.实施例2利用太阳能智能烘干闭式系统进行烟草烘干时,太阳能热电组件1为智能烘干闭式系统提供电力;热水经太阳能热电组件1流入太阳能水箱3,将热水进行储存;打开太阳能水箱3与蒸发器6之间的水泵阀门,向蒸发器6输送热水,冷媒吸热并将热量输送传递至冷凝器7内;冷媒不断的循环送热,通过与冷凝器7相连接的散热器8散发热量,进行烘干内升温烘干工作;将烟草放入烘干房5置物架9上,通过plc控制器控制烘干房5内温度控制在35-38℃,干湿球温度差保持在2-3℃,使烟叶达到7-8成黄,叶片发软,打开烘干房5内的除湿风机4;完成变黄温度控制在40-42℃,保护湿球温度35-37℃,达到烟叶基本全黄,充分凋萎塌架,主脉发软,确保烟叶转化充分,形成更多的香气基础物质。

33.定色阶段,根据烟叶素质一适宜的速度升温,并掌握适宜的湿度,确保烟叶彻底变换和顺利定色,在干球温度46-48℃,湿球温度37-378℃,使烟叶烟筋变黄,达到黄片黄筋小卷筒。

34.在干球温度54℃左右,保持湿球温度38-39℃,适当拉长时间,达到烟叶大卷筒,促使形成更多的致香物质。

35.烟叶干筋阶段最高温度要控制在65-68℃,湿球温度控制在40-43℃,以增进烟叶颜色和色度,同时减少烟叶香气物质的挥发与散失。

36.冷却塔2通过管道连接太阳能水箱3,保持太阳能水箱3内热水恒温,同时冷却塔2不断为太阳能热电组件1降温,保证太阳能热电组件1正常运行。

37.实施例3利用太阳能智能烘干闭式系统进行腊肠烘干时,太阳能热电组件1为智能烘干闭式系统提供电力;热水经太阳能热电组件1流入太阳能水箱3,将热水进行储存;打开太阳能水箱3与蒸发器6之间的水泵阀门,向蒸发器6输送热水,冷媒吸热并将热量输送传递至冷凝器7内;冷媒不断的循环送热,通过与冷凝器7相连接的散热器8散发热量,进行烘干内升温烘干工作;将腊肠放入烘干房5置物架9上,腊肠的等速干燥阶段,通过plc控制器控制烘干房5内温度控制在60-65℃,时间设置为5-7个小时,不需要排湿,让新鲜的腊肠在升温过程中使调味品和肉发酵。在两个小时的预热时间后,调节温度在45-50℃范围内,湿空气由污风口10自动排除,经过预热阶段后,腊肠的表面水分已经被蒸发,色泽从进料时的灰白色转为浅红色。将腊肠从烘干房5内拿出,将腊肠头尾倒转悬挂,再次送入烘干反,进入第二段烘干过程。

38.腊肠的减速干燥阶段要15-18个小时买这个极端分为发色期和收缩定型期。

39.发色期:发色期温度控制在52-54℃,时间为4-6小时,湿度控制在40%左右,在发色期,腊肠逐渐从浅红色转为鲜红色,且肠衣开始收缩,为了防止肠衣的表面形成硬壳,发色期后,要采用通风冷却半小时的办法来处理,停止加热,打开污风口10排出湿热的空气,加入冷风,进行冷风干燥,这样可使腊肠的表皮温度迅速下降,导致腊肠内部温度高于表面温度,水分扩散方向和温度扩散梯度一致,有利于水分腊肠内部的水分向表面迁移。

40.收缩定型期:收缩定型期,要持续11-12小时,在这个期间腊肠内部的水分含量逐渐减少,腊肠明显收缩,外表呈凹凸不平的现象,外形大局已定,在收缩定型的中期,即开始收缩定型期5-6小时,在采用半小时冷风冷却方式,以缓解表面水分蒸发和内部水分迁移的矛盾,至收缩定型结束完成。

41.腊肠的快速干燥阶段,在这一-阶段,制约干燥温度的决定因素是干燥温度,为了强化干燥的速度,温度升高到0-62℃,烘干时间控制在22-24小时,相对温度控制在30%左右,烘房的配置为:3个进新鲜腊肠的烘房,在收缩定型完成后转入快速干燥阶段,前期的烘干时间为: 20-25小时。热量最大的时间段在刚进烘房的2小时内,加热温度达到65度。

42.冷却塔2通过管道连接太阳能水箱3,保持太阳能水箱3内热水恒温,同时冷却塔2不断为太阳能热电组件1降温,保证太阳能热电组件1正常运行。

43.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1