一种燃气水蒸气间隔喷吹辅助烧结的方法与流程

1.本发明涉及燃气喷吹辅助烧结工艺,具体涉及一种燃气水蒸气间隔喷吹辅助烧结的方法,属于烧结技术领域。

背景技术:

2.由于co2等气体带来的温室效应,致使冰川融化、海平面上升、自然生态退化、自然灾害频发,直接威胁着部分地域人类的生活,鉴于目前温室效应等问题日益凸显的事实,世界各国都将碳减排列为战略发展重点。而随着我国钢铁产量的逐年提高,我国钢铁工业的碳排放总量呈逐年上升趋势,年碳排量在万t以上,钢铁工业的co2减排任务面临着巨大的压力。

3.作为钢铁行业炼铁流程中的关键环节,烧结工艺主要作用为将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,烧结成块,送往高炉进行下一步工序。

4.据相关资料介绍,烧结与高炉工序二氧化碳排放量约占工业排放总量的60%。为降低烧结工艺过程中的碳排放和后续高炉冶炼成本,高炉对烧结矿的要求往往是高强度和高还原性。烧结工序中,一般要求烧结矿具有较高的强度、高成品率、较低的返矿率,以及较低的燃料消耗。高强度和高还原性的烧结矿在高炉冶炼过程中消耗较少的焦炭,从而降低二氧化碳的排放。

5.烧结工艺中上部料层煤粉被点燃后,燃烧放热不仅被用于附近原料的烧结,抽风式作业生产,自蓄热效应使得上部热量被气体带入下部料层,参与下部料层的烧结,因而料层从上往下需要的热量逐渐减少。在布料时应采用偏析布料,上部料层布置煤粉量多,下部料层布置煤粉量较少。这可以在同燃料消耗指标下大幅提升成品质量指标,或是在同成品质量指标下大幅减少燃料消耗指标,达到节能与减少碳排放的目的。

6.然而由于受装置技术限制,目前烧结厂在实际工业生产中,严格理想的分层偏析式燃料分布很难实现,业主不得不按照各层中理论要求燃料量的高值来配给固体燃料。同时,由于一些大颗粒的焦粉在烧结机头布料时会滚落至料层底部,反而会造成下部固体燃料量高、中上部固体燃料量低的相反局面。这样会使得烧结生产时烧结料层中出现上部料层热量不足,中、下部料层热量过剩的问题,还容易导致下部烧结料过融等情况出现,最终导致了造成能源、资源浪费并且大幅度加剧了烟气污染物的产生。

7.在此大环境下,日本jfe公司开发的“烧结料面气体燃料喷吹技术”应运而生,在点火炉后一段距离的烧结料面上方喷吹稀释到可燃浓度下限以下的天然气燃料,使其在烧结料层内燃烧供热,从而降低烧结矿生产中的固体碳用量以及co2排放量。同时,由于气体燃料的燃烧加宽了烧结料层在生产时的高温带宽度,所以使得1200~1400℃的烧结矿温度时间得到延长,从而使得烧结矿的强度以及5~10mm孔隙率得到有效加强。

8.在初始烧结工艺中,烧结过程中的料层分布如图3所示,台车上的料层从上到下依次主要为烧结矿带、燃烧带、干燥预热带、过湿带和原始料带,其大致温度分布如图4中“未

采用喷吹”对应的曲线所示。燃烧带由于烧结料层内的焦粉着火因而温度较高,在1200~1400℃实现矿物的熔化、烧结等物理化学过程,形成成品烧结矿(燃烧带演变为烧结矿带),此时焦粉燃烧完毕。而由于抽风的影响,料层顶部会不断补充新鲜空气,对料层起到冷却作用,因而烧结矿带的温度呈现为靠近料层顶部的位置温度低、靠近燃烧带位置的温度高。

9.采用燃气喷吹技术后,气体燃料的燃烧加宽了烧结料层在生产时的高温带宽度,减缓了新鲜空气对烧结后成品矿的冷却速度,从而烧结矿带内靠近燃烧带位置的温度相比于未采用喷吹时的温度更高,效果示意如图4中“采用喷吹”对应的曲线所示。实验室研究与烧结工艺工程实践中发现,在一定的范围内,燃气喷吹量越大、喷吹浓度越大,燃气被吸入料层后放出的热量越多,替代固体燃料量即越大,从而实现更少的焦炭消耗与co2排放。一般来说,混合气体内可燃气体浓度越高,着火温度越低,因而根据料层内的温度分布可以发现,在提高燃气喷入量、增大喷吹浓度后,燃气在料层内着火的位置会从燃烧带靠近烧结矿带附近的位置向烧结矿带的方向移动,此时料层内的温度曲线如图5中虚线所示,表现为在烧结矿带靠近燃烧带位置的温度较高。用“红层”描述烧结料层内温度处于约1000℃以上的区域,很明显,燃气喷吹量上升后,料层内红层厚度明显增加,由于红层内温度高并有液相生成,过厚的红层会导致料层透气性较差、烧结抽风负压过大,影响通过料层的风量和烧结过程,降低烧结矿产量和质量。

10.另外,在燃气喷吹量上升、固体燃料配比减小至一定程度后,不仅烧结料层的透气性、抽风负压会恶化,烧结的速度也会下降,导致烧结利用系数下降,影响生产的经济性指标。

技术实现要素:

11.针对现有技术中存在的不足,本发明提出一种燃气水蒸气间隔喷吹辅助烧结的方法。本发明拟解决燃气喷吹辅助烧结工艺中由于燃气喷吹量提高后料层透气性较差、烧结抽风负压上升、烧结速度放缓等技术问题,在维持料层透气性、抽风负压和烧结速度正常的条件下实现最大的燃气喷吹量,从而更为显著的提高固体燃料替代量、减少co2排放。

12.本发明提出在燃气喷吹过程中,改变原有的持续喷入燃气的方法,改用燃气、水蒸气间隔喷吹措施,将燃气和水蒸气间隔有序的喷入烧结混合料的料层内。本发明通过燃气、水蒸气间隔喷吹巧妙的控制燃气间歇性的喷入、停止,进而在燃烧带附近使得燃气反复着火熄火,从而保证燃烧带、烧结矿带位置不会出现温度过高而引发过厚的红层,有效避免了料层透气性差、烧结抽风负压上升等技术问题。同时,所喷吹的水蒸气能加快燃烧带及未燃烧料层内固体燃料着火燃烧,加快燃烧带前锋下移速度,从而提高烧结速度和烧结利用系数。

13.根据本发明的实施方案,提供一种燃气水蒸气间隔喷吹辅助烧结的方法。

14.一种燃气水蒸气间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

15.沿着烧结料层的厚度方向,烧结台车上的烧结料层从上到下依次主要包括烧结矿带、燃烧带、干燥预热带、过湿带、原始料带。

16.在本发明中,所述实现对烧结料层中的烧结矿带与燃烧带区域温度的控制,具体包括以下步骤:

17.1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

18.2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

19.3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

20.4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量。

21.5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量。

22.6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

23.在本发明中,步骤1)包括以下子步骤:

24.1a)根据烧结机上燃气喷吹段的长度l、烧结台车的运行速度v,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0025][0026]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数为n及单个周期内初始喷吹燃气的时长为δt1,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0027][0028]

在本发明中,在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0029][0030]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量。其中,q

补

由烧结原料种类、烧结混合料平均粒度、固体燃料配比等决定。h为燃气的热值。

[0031]

优选的是,在步骤2)中,所述计算单位时间内燃气的喷吹量,具体为:

[0032][0033]

式中:s1为单位时间内燃气的喷吹量。

[0034]

在本发明中,在步骤3)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0035]

g2=m

×r碳

×

γ

…………

(5)。

[0036]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量。r

碳

为烧结混合料中固体碳燃料的比例。γ为水蒸气/固体碳燃料的比例系数,γ的取值范围为3.6~5.4m3/kg。

[0037]

优选的是,在步骤3)中,所述计算单位时间内水蒸气的喷吹量,具体为:

[0038][0039]

式中:s2为单位时间内水蒸气的喷吹量。

[0040]

在本发明中,在步骤4)中,所述在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0041][0042]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0043]

在本发明中,在步骤5)中,所述在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0044]qco

=h

co

·

(t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0045][0046]

式中:q

co

为δt2时间内富氧气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,根据水蒸气与高温固体换热经验确定,h

co

的取值范围为90~110w/(m2·

℃)。t

燃烧

为燃气在烧结料层内的燃烧温度,一般根据经验在1000~1200℃范围内选定。t

蒸/空

为水蒸气与空气的混合气体进入料层温度,例如水蒸气与空气的混合气体的温度为450℃、445℃或440℃等。m为燃气喷吹段对应区域的烧结混合料的质量。a为烧结料层内燃烧带比表面积。ξ为燃烧带在高度方向占整个烧结料层高度的比例,ξ的取值范围为0~1,优选为0.01~0.1。

[0047]

在本发明中,步骤6)包括以下子步骤:

[0048]

6a)依据热量平衡原理,计算单个周期内对应位置烧结料层的温度变化值δt:

[0049]cp

·

ξ

·m·

δt=q

in-q

co

…………

(10)。

[0050]

即有

[0051]

式中:c

p

为烧结料层的平均比热容。

[0052]

6b)计算单个周期内对应位置烧结料层的实际最终温度t

co

:

[0053]

t

co

=t

燃烧

+δt

…………

(12)。

[0054]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0055]

作为优选,子步骤6c)具体为:

[0056]

若单个周期内烧结料层的实际最终温度t

co

=目标温度t

aim

,说明在该周期内烧结矿带与燃烧带的温度控制在正常范围内,系统保持当前喷吹参数继续运行。

[0057]

若单个周期内的实际最终温度t

co

>目标温度t

aim

,此时缩短单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0058]

若单个周期内的实际最终温度t

co

<目标温度t

aim

,此时延长单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0059]

优选的是,在子步骤6c)中,所述目标温度t

aim

的取值范围为600~1000℃,优选为

700~850℃,更优选为740~780℃。

[0060]

一般来说,在初始烧结工艺中,烧结过程中的料层自上而下依次主要包括烧结矿带、燃烧带、干燥预热带、过湿带和原始料带。其中,燃烧带由于烧结料层内的焦粉着火因而温度较高,在1200~1400℃实现矿物的熔化、烧结等物理化学过程,形成成品烧结矿,即燃烧带演变为烧结矿带,此时焦粉燃烧完毕。而由于抽风式烧结中抽风的影响,料层顶部会不断补充新鲜空气,对料层起到冷却作用,因而烧结矿带的温度呈现为靠近料层顶部的位置温度低、靠近燃烧带位置的温度高。

[0061]

在现有技术中,为降低烧结过程中co2的排放,提出了燃气喷吹辅助烧结的技术。在烧结料面上方喷吹稀释到可燃浓度下限以下的气体燃料,使其在烧结料层内燃烧供热,从而降低烧结矿生产中的固体碳用量以及co2排放量。在图4中,对烧结过程中采用燃气喷吹技术与未采用燃气喷吹技术两种情况下的烧结料层温度分布做了对比。其中,烧结过程中未采用燃气喷吹技术的烧结料层温度分布如图4中“未采用喷吹”对应的曲线所示,而采用了燃气喷吹技术的烧结料层温度分布如图4中“采用喷吹”对应的曲线所示。根据图4可以得出,采用燃气喷吹技术后,气体燃料的燃烧加宽了烧结料层在生产时的高温带宽度,减缓了新鲜空气对烧结后成品矿的冷却速度,从而烧结矿带内靠近燃烧带位置的温度相比于未采用喷吹时的温度更高。

[0062]

为进一步减少co2的排放,实验室研究与烧结工艺工程实践中发现,在一定的范围内,燃气喷吹量越大、喷吹浓度越大,燃气被吸入料层后放出的热量越多,替代固体燃料量则越大,从而实现更少的焦炭消耗,即实现更少的co2排放。提高燃气喷入量、增大喷吹浓度后的烧结料层温度分布如图5中虚线所示。从图5中可以得出,在提高燃气喷入量、增大喷吹浓度后,燃气在料层内着火的位置会从燃烧带靠近烧结矿带附近的位置向烧结矿带的方向移动,即表现为在烧结矿带靠近燃烧带位置的温度较高。用“红层”描述烧结料层内温度处于约1000℃以上的区域,很明显,燃气喷吹量上升后,料层内红层厚度明显增加,由于红层内温度高并有液相生成,过厚的红层会导致料层透气性较差、烧结抽风负压过大,影响通过料层的风量和烧结过程,降低烧结矿产量和质量。另外,在燃气喷吹量上升、固体燃料配比减小至一定程度后,不仅烧结料层的透气性、抽风负压会恶化,烧结的速度也会下降,导致烧结利用系数下降,影响生产的经济性指标。也就是说,在燃气喷吹辅助烧结工艺中由于燃气喷吹量的提高,降低了烧结矿生产中的固体碳用量以及co2排放量,但同时也带来了一些新的技术问题。

[0063]

在现有技术中,上述的常规采用燃气喷吹技术辅助烧结的方法,或,提高燃气喷入量、增大喷吹浓度后喷吹辅助烧结的方法,均采用的是向烧结料面持续喷吹(或喷入)燃气的方法。针对现有技术中提高燃气喷入量、增大喷吹浓度后持续喷吹燃气辅助烧结中存在的问题,本发明提出一种燃气水蒸气间隔喷吹辅助烧结的方法。该方法提出在燃气喷吹过程中,改变原有的持续喷入燃气的方法,改用燃气、水蒸气间隔喷吹措施,将燃气和水蒸气间隔有序的喷入烧结混合料的料层内。如图6所示,在本发明中,燃气喷吹δt1时长后改用水蒸气喷吹δt2时长,随后继续喷吹燃气δt1时长、喷吹水蒸气δt2时长

……

以此循环。其中,喷吹燃气δt1时长+喷吹水蒸气δt2时长为一个喷吹周期,在整个烧结喷吹燃气的过程中不断重复。在单个周期的燃气喷吹时长δt1内,由于燃气的喷入,燃气在燃烧带与烧结矿带附近区域的位置着火燃烧放出热量;在单个周期的水蒸气喷吹时长δt2内,由于没有燃

气的喷吹补入,原本燃气燃烧的位置则会熄火,此时因为水蒸气的补入,水蒸气与空气的混合气体的温度低于烧结矿带与燃烧带附近原本燃烧着火放热区域的温度,从而对该区域起到冷却作用。也就是说,通过燃气与水蒸气周期性的间隔喷吹,可以控制烧结矿带靠近燃烧带附近位置反复发生燃气的着火、熄火,从而保证相应区域不会出现温度过高而引发过厚的红层,进而有效避免了提高燃气喷吹量后带来的料层透气性较差、烧结抽风负压上升等技术问题。进一步地,本发明通过调整喷吹燃气的参数(如喷吹燃气的周期数、周期内喷吹燃气的时长、周期内喷吹水蒸气的时长等),确定适宜的喷吹制度,进而实现在维持原有的燃气补入量(即现有的提高后的燃气喷入量)的前提下,改善烧结矿带与燃烧带附近区域的温度变化曲线,削弱红层厚度,保证适宜的料层透气性和正常的抽风负压,并在维持料层透气性和抽风负压正常的条件下实现最大的燃气喷吹量,从而更为显著的提高固体燃料替代量、减少co2排放。

[0064]

值得注意的是,在本发明中,所喷吹的水蒸气除了具有降温冷却作用,水蒸气在进入烧结料层后,还在燃烧带高温区域(即靠近燃烧中心的位置)与固体燃料中的碳发生水煤气反应:h2o(g)+c(s)

→

co(g)+h2(g)。水煤气反应产生的co和h2能迅速与空气发生反应,从而加快了固体燃料(如焦粉)的燃烧速度,加速燃烧带前锋下移速度,进而提高烧结速度与烧结利用系数。实验室研究与生产实际证明,喷入的水蒸气与碳发生水煤气反应,能够改变焦粉燃烧的反应路径,使碳燃烧更为完全,提高产物中co2的选择性,降低烟气中co浓度。

[0065]

在本发明中,所述燃气水蒸气间隔喷吹辅助烧结的方法首先确定喷吹燃气的初始参数,所述喷吹燃气的初始参数包括喷吹燃气的周期数n,单个周期内初始喷吹燃气的时长δt1,单个周期内初始喷吹水蒸气的时长δt2,单位时间内燃气的喷吹量s1(即燃气喷吹流量),及单位时间内水蒸气的喷吹量s2(即水蒸气喷吹流量)。确定喷吹燃气的初始参数后,即向烧结混合料的料面按照初始参数进行周期性的间隔喷吹燃气和水蒸气。燃气进入烧结料层内燃烧供热,辅助烧结;水蒸气进入料层内一方面起到降温作用,同时与固体燃料中的碳发生水煤气反应,产生的co和h2迅速与空气发生反应,进而加快燃烧带及未燃烧料层内固体燃料的着火燃烧,加快烧结速度。然后计算在单个周期内,所喷吹燃气在烧结料层内燃烧放出的热量q

in

及水蒸气与空气的混合气体在δt2时间内对烧结料层的冷却量q

co

,依据热量平衡原理,判断单个周期内烧结料层的温度变化情况,据此来实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。其中,根据单个周期内烧结料层的温度变化情况来实现对烧结料层中的烧结矿带与燃烧带区域温度的控制,具体包括:依据热量平衡原理,计算单个周期内燃气喷吹对应位置的烧结料层的实际最终温度t

co

,将计算得到的实际最终温度t

co

与目标温度t

aim

进行比较,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制,避免其出现温度过高、红层过厚的情况。

[0066]

在本发明中,所述的目标温度t

aim

与燃气种类、喷入燃气浓度及喷入燃气流量有关,是根据实验室研究及烧结工程实践经验总结得到的能够使得单个周期内的烧结矿带与燃烧带区域的的燃气熄火的温度临界值。所述目标温度t

aim

的取值范围为600~1000℃,优选为700~850℃,更优选为740~780℃。本发明通过调整喷吹燃气的周期数、单个周期内的燃气喷吹时长、单个周期内的水蒸气喷吹时长,确定适宜的喷吹制度,即可控制式(12)中的周期内最终温度,从而精准控制烧结过程中烧结矿带与燃烧带附近的温度曲线走向,保证烧结过程中高温保持时间被补充燃气延长后但不至于由于燃气的持续补入而降温过慢,进

而削弱红层厚度,保证料层透气性及抽风负压处于最佳状态。在本发明中,若单个周期内对应位置烧结料层的实际最终温度t

co

=目标温度t

aim

,即烧结料层的实际最终温度在目标温度的范围内,此时烧结料层对应位置燃气熄火(即在喷吹水蒸气的时间间隙对应位置燃气熄火),说明在该喷吹周期内烧结矿带与燃烧带区域的温度控制在正常范围内,此时的喷吹参数即为适宜的喷吹参数,系统保持当前喷吹参数继续运行即可。若单个周期内对应位置烧结料层的实际最终温度t

co

>目标温度t

aim

,说明在该喷吹周期内烧结矿带与燃烧带区域的温度较高,此时烧结料层对应位置燃气可能存在并未熄火的情况(即在喷吹水蒸气的时间间隙对应位置燃气未熄火),可能出现红层过厚而影响料层透气性、造成抽风负压上升、烧结速度下降的情况;此时的喷吹参数需要进行调整,例如,缩短单个周期内喷吹燃气的时长,或增加喷吹燃气的周期数,或同时调整单个周期内喷吹燃气的时长及喷吹燃气的周期数,使得t

co

=t

aim

,进而控制烧结矿带与燃烧带区域的温度回到正常范围内。若单个周期内对应位置烧结料层的实际最终温度t

co

<目标温度t

aim

,此时烧结料层对应位置燃气熄火(即在喷吹水蒸气的时间间隙对应位置燃气熄火),说明在该喷吹周期内烧结矿带与燃烧带区域的温度较低,可能影响烧结正常运行及烧结矿质量;此时的喷吹参数需要进行调整,例如,延长单个周期内喷吹燃气的时长,或减少喷吹燃气的周期数,或同时调整单个周期内喷吹燃气的时长及喷吹燃气的周期数,使得t

co

=t

aim

,进而控制烧结矿带与燃烧带区域的温度回到正常范围内。

[0067]

需要说明的是,在本发明所述调整单个周期内喷吹燃气的时长和/或喷吹燃气的周期数的过程中,当只调整(延长或缩短)单个周期内喷吹燃气的时长时,由于此时喷吹燃气的周期数不变,因此在调整过程中需要同步调整(缩短或延长)单个周期内喷吹水蒸气的时长。当只调整(增加或减少)喷吹燃气的周期数时,由于此时单个周期内喷吹燃气的时长不变,因此在调整过程中需要同步调整(缩短或延长)单个周期内喷吹水蒸气的时长。当同时调整单个周期内喷吹燃气的时长及喷吹燃气的周期数时,也需同步调整单个周期内喷吹水蒸气的时长。此外,根据式(4),即单位时间内燃气的喷吹量因此当单个周期内喷吹燃气的时长和/或喷吹燃气的周期数进行调整时,单位时间内燃气的喷吹量同步进行相应的调整。根据式(6),即单位时间内水蒸气的喷吹量因此当单个周期内喷吹燃气的时长和/或喷吹燃气的周期数进行调整,相应的,单位时间内水蒸气的喷吹量也需同步进行调整。

[0068]

在本发明中,所述烧结台车内的烧结混合料需要喷吹的燃气总量其中,q

补

由烧结原料种类、烧结混合料平均粒度、烧结混合料中固体燃料的配比等决定,因而从式中可以看出烧结台车内的烧结混合料需要喷吹的燃气总量与烧结混合料的质量、烧结原料的种类、烧结混合料的平均粒度、烧结混合料中固体燃料的比例、燃气种类等有关。

[0069]

在本发明中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量g2=m

×r碳

×

γ,从式中可以看出烧结台车内的烧结混合料需要喷吹的水蒸气总量与烧结混合料的质量、烧结混合料中固体燃料的配比、水蒸气/固体碳燃料的比例系数等有关。

[0070]

在本发明中的单个周期的喷吹水蒸气的δt2时间段,烧结矿带与燃烧带附近原本燃烧着火放热的区域,因为燃气的熄火及喷吹水蒸气后水蒸气与空气的混合气体的冷却,

该区域温度会暂时下降。所述烧结料层被水蒸气与空气的混合气体冷却的冷却速率q

co

=h

co

(t

燃烧-t

蒸/空

)

×

ξ

×m×

a,从式中可以看出冷却速率与烧结料层冷却系数、燃气燃烧温度、水蒸气温度、环境温度、烧结料层内表面积、燃烧带在高度方向占整个料层高度比例等有关。此外,在本技术中,公式(1)-(12)中所涉及的各参数的具体数值,均可通过检测、计算或者根据生产经验等方式获得。

[0071]

需要说明的是,本技术中所述的喷吹燃气的周期数、烧结台车内的烧结混合料需要喷吹的燃气总量、烧结台车内的烧结混合料需要喷吹的水蒸气总量均是基于燃气喷吹段对应区域的烧结混合料而言。喷吹燃气的周期数是指前述烧结混合料经过燃气喷吹段时所喷吹燃气+喷吹水蒸气的次数。烧结台车内的烧结混合料需要喷吹的燃气总量则是指,基于实现最大的燃气喷吹量,以提高固体燃料替代量、减少co2排放的前提下,前述烧结混合料所需要喷吹的燃气量。烧结台车内的烧结混合料需要喷吹的水蒸气总量是指,基于水蒸气与空气的混合气体对燃气燃烧区域的冷却作用,及水蒸气与碳发生水煤气反应进而加快固体燃料的燃烧速度、提高烧结速率的前提下,前述烧结混合料所需要喷吹的水蒸气量。

[0072]

此外,由于“红层”是表示烧结料层内温度处于约1000℃以上的区域,而烧结料层中温度在1000℃以上的区域主要集中在燃烧带与靠近燃烧带的烧结矿带的部分区域,因此,本技术中通过对烧结料层中的烧结矿带与燃烧带区域的温度的控制,进而实现对红层厚度的控制,主要是通过在料层厚度方向上,控制燃烧带上部区域的温度及烧结矿带在靠近燃烧带位置的温度在合理范围内。

[0073]

在本技术中,所述“燃气燃烧位置”、“燃气燃烧附近位置”及“对应位置”具有相同的意思表述。

[0074]

与现有技术相比,本发明具有以下有益技术效果:

[0075]

1、本发明改变现有的持续喷入燃气的方法,采用周期间隔喷吹措施,通过燃气、水蒸气间隔喷吹巧妙的控制燃气的喷入、停止,进而在燃烧带附近使得燃气反复着火熄火,在通过燃气给料层补充热量的同时给特定区域的烧结成品矿留有一定的冷却时间,因而能够控制燃烧带、烧结矿带位置的温度不会出现过高的情况。

[0076]

2、本发明通过选取和调整喷吹燃气的周期数、单个周期内的燃气喷吹时长、单个周期内的水蒸气喷吹时长,确定适宜的喷吹制度,即可控制烧结料层的周期内最终温度,从而精准控制烧结过程中烧结矿带与燃烧带附近的温度曲线走向,保证烧结过程中高温保持时间被补充燃气延长后但不至于由于燃气的持续补入而降温过慢,进而削弱红层厚度,保证料层透气性及抽风负压处于最佳状态。

[0077]

3、本发明采用燃气、水蒸气周期性间隔喷吹的方法,所喷入的水蒸气一方面对燃气燃烧区域起到降温冷却作用,同时喷入的水蒸气能与固体燃料中的碳发生水煤气反应,进而加快固体燃料的燃烧,提升燃烧带前锋下移速度,解决大幅提升燃气喷吹量、减少固体燃料后烧结速度和烧结利用系数下降的问题;水煤气反应改变了部分固体燃料燃烧反应路径,使得碳燃烧更为完全,降低了烟气中co浓度。

[0078]

4、本发明在维持料层透气性、抽风负压和烧结速度正常的条件下实现在烧结过程中最大的燃气喷吹量,因而能够实现更大比例的固体燃料替代和co2减排。

附图说明

[0079]

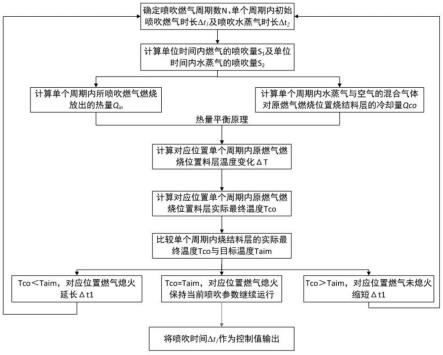

图1为本发明一种燃气水蒸气间隔喷吹辅助烧结的方法的原理图;

[0080]

图2为本发明一种燃气水蒸气间隔喷吹辅助烧结的方法的流程图;

[0081]

图3为烧结混合料的料层分布图;

[0082]

图4为采用燃气喷吹与未采用燃气喷吹两种情况下的烧结料层温度曲线图;

[0083]

图5为加大燃气喷吹浓度与常规采用燃气喷吹两种情况下的烧结料层温度曲线图;

[0084]

图6为本发明中燃气和水蒸气呈周期性间隔喷吹的示意图;

[0085]

图7为本发明中间隔喷吹燃气水蒸气与常规持续喷吹燃气两种情况下的烧结料层温度曲线图。

[0086]

附图标记:

[0087]

1:烧结台车;a1:烧结矿带;a2:燃烧带;a3:干燥预热带;a4:过湿带;a5:原始料带。

具体实施方式

[0088]

根据本发明的实施方案,提供一种燃气水蒸气间隔喷吹辅助烧结的方法。

[0089]

一种燃气水蒸气间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0090]

沿着烧结料层的厚度方向,烧结台车上的烧结料层从上到下依次主要包括烧结矿带a1、燃烧带a2、干燥预热带a3、过湿带a4、原始料带a5。

[0091]

在本发明中,所述实现对烧结料层中的烧结矿带与燃烧带区域温度的控制,具体包括以下步骤:

[0092]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0093]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

[0094]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0095]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量。

[0096]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量。

[0097]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0098]

在本发明中,步骤1)包括以下子步骤:

[0099]

1a)根据烧结机上燃气喷吹段的长度l、烧结台车的运行速度v,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0100][0101]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数为n及单个周期内初始喷吹燃气的时长为δt1,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0102][0103]

在本发明中,在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0104][0105]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量。其中,q

补

由烧结原料种类、烧结混合料平均粒度、固体燃料配比等决定。h为燃气的热值。

[0106]

优选的是,在步骤2)中,所述计算单位时间内燃气的喷吹量,具体为:

[0107][0108]

式中:s1为单位时间内燃气的喷吹量。

[0109]

在本发明中,在步骤3)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0110]

g2=m

×r碳

×

γ

…………

(5)。

[0111]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量。r

碳

为烧结混合料中固体碳燃料的比例。γ为水蒸气/固体碳燃料的比例系数,γ的取值范围为3.6~5.4m3/kg。

[0112]

优选的是,在步骤3)中,所述计算单位时间内水蒸气的喷吹量,具体为:

[0113][0114]

式中:s2为单位时间内水蒸气的喷吹量。

[0115]

在本发明中,在步骤4)中,所述在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0116][0117]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0118]

在本发明中,在步骤5)中,所述在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0119]qco

=h

co

·

(t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0120][0121]

式中:q

co

为δt2时间内富氧气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,根据水蒸气与高温固体换热经验确定,h

co

的取值范围为90~110w/(m2·

℃)。t

燃烧

为燃气在烧结料层内的燃烧温度,一般根据经验在1000~1200℃范围内选定。t

蒸/空

为水蒸气与空气的混合气体进入料层温度,例如水蒸气与空气的混合气体的温度为450℃、445℃或440℃等。m

为燃气喷吹段对应区域的烧结混合料的质量。a为烧结料层内燃烧带比表面积。ξ为燃烧带在高度方向占整个烧结料层高度的比例,ξ的取值范围为0~1,优选为0.01~0.1。

[0122]

在本发明中,步骤6)包括以下子步骤:

[0123]

6a)依据热量平衡原理,计算单个周期内对应位置烧结料层的温度变化值δt:

[0124]cp

·

ξ

·m·

δt=q

in-q

co

…………

(10)。

[0125]

即有

[0126]

式中:c

p

为烧结料层的平均比热容。

[0127]

6b)计算单个周期内对应位置烧结料层的实际最终温度t

co

:

[0128]

t

co

=t

燃烧

+δt

…………

(12)。

[0129]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0130]

作为优选,子步骤6c)具体为:

[0131]

若单个周期内烧结料层的实际最终温度t

co

=目标温度t

aim

,说明在该周期内烧结矿带与燃烧带的温度控制在正常范围内,系统保持当前喷吹参数继续运行。

[0132]

若单个周期内的实际最终温度t

co

>目标温度t

aim

,此时缩短单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0133]

若单个周期内的实际最终温度t

co

<目标温度t

aim

,此时延长单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0134]

优选的是,在子步骤6c)中,所述目标温度t

aim

的取值范围为600~1000℃,优选为700~850℃,更优选为740~780℃。

[0135]

实施例1

[0136]

如图1所示,一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0137]

如图3所示,沿着烧结料层的厚度方向,烧结台车1上的烧结料层从上到下依次主要包括烧结矿带a1、燃烧带a2、干燥预热带a3、过湿带a4、原始料带a5。

[0138]

实施例2

[0139]

一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0140]

所述实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制,具体包括以下步骤:

[0141]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0142]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷

吹量。

[0143]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0144]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量。

[0145]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量。

[0146]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0147]

实施例3

[0148]

一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0149]

如图2所示,所述实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制,具体包括以下步骤:

[0150]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0151]

步骤1)包括以下子步骤:

[0152]

1a)根据烧结机上燃气喷吹段的长度l、烧结台车的运行速度v,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0153][0154]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数为n及单个周期内初始喷吹燃气的时长为δt1,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0155][0156]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

[0157]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0158][0159]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量。h为燃气的热值。

[0160]

所述计算单位时间内燃气的喷吹量,具体为:

[0161][0162]

式中:s1为单位时间内燃气的喷吹量。

[0163]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0164]

在步骤3)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0165]

g2=m

×r碳

×

γ

…………

(5)。

[0166]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量。r

碳

为烧结混合料中固体碳燃料的比例。γ为水蒸气/固体碳燃料的比例系数,γ的取值为4.2m3/kg。

[0167]

所述计算单位时间内水蒸气的喷吹量,具体为:

[0168][0169]

式中:s2为单位时间内水蒸气的喷吹量。

[0170]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0171][0172]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0173]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0174]qco

=h

co

·

(t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0175][0176]

式中:q

co

为δt2时间内水蒸气与空气的混合气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,h

co

的取值为100w/(m2·

℃)。t

燃烧

为燃气在料层内燃烧温度。t

蒸/空

为水蒸气与空气的混合气体进入料层温度。a为烧结料层内燃烧带比表面积。ξ为燃烧带在高度方向占整个料层高度比例,ξ的取值为0.04。

[0177]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0178]

步骤6)包括以下子步骤:

[0179]

6a)依据热量平衡原理,计算单个周期内对应位置烧结料层的温度变化值δt:

[0180]cp

·

ξm

·

δt=q

in-q

co

…………

(10)。

[0181]

即有

[0182]

式中:c

p

为烧结料层的平均比热容。

[0183]

6b)计算单个周期内烧结料层的实际最终温度t

co

:

[0184]

t

co

=t

燃烧

+δt

…………

(12)。

[0185]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带与燃烧带区域温度的控制。

[0186]

实施例4

[0187]

重复实施例3,只是在子步骤6c)中,所述目标温度t

aim

的取值为710℃。

[0188]

子步骤6c)具体为:

[0189]

若单个周期内烧结料层的实际最终温度t

co

=目标温度t

aim

,说明在该周期内烧结矿带与燃烧带的温度控制在正常范围内,系统保持当前喷吹参数继续运行。

[0190]

若单个周期内烧结料层的实际最终温度t

co

>目标温度t

aim

,此时缩短单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0191]

若单个周期内烧结料层的实际最终温度t

co

<目标温度t

aim

,此时延长单个周期内喷吹燃气的时长,使得t

co

=t

aim

。

[0192]

实施例5

[0193]

重复实施例4,只是在子步骤6c)中,目标温度t

aim

的取值为840℃。

[0194]

实施例6

[0195]

重复实施例4,只是在子步骤6c)中,所述目标温度t

aim

的取值为760℃。

[0196]

应用实施例1

[0197]

一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0198]

所述实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制,具体包括以下步骤:

[0199]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0200]

步骤1)包括以下子步骤:

[0201]

1a)根据烧结机上燃气喷吹段的长度l=14.2m、烧结台车的运行速度v=2m/min,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0202][0203]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数n=10,及单个周期内初始喷吹燃气的时长δt1=30s,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0204][0205]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

[0206]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0207][0208]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量,q

补

=12000kj/kg。h为燃气的热值,h=35588kj/m3。

[0209]

所述计算单位时间内燃气的喷吹量,具体为:

[0210][0211]

式中:s1为单位时间内燃气的喷吹量。

[0212]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0213]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0214]

g2=m

×r碳

×

γ=172800

×

5%

×

4.2=36288m3…………

(5)。

[0215]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。r

碳

为烧结混合料中固体碳燃料的比例,r

碳

=5%。γ为水蒸气/固体碳燃料的比例系数,γ=4.2m3/kg。

[0216]

所述计算单位时间内水蒸气的喷吹量,具体为:

[0217][0218]

式中:s2为单位时间内水蒸气的喷吹量。

[0219]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0220][0221]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0222]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0223]qco

=h

co

·

t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0224][0225]

式中:q

co

为δt2时间内水蒸气与空气的混合气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,h

co

=95w/(m2·

℃)。t

燃烧

为燃气在烧结料层内的燃烧温度,t

燃烧

=1200℃。t

蒸/空

为水蒸气与空气的混合气体温度,t

蒸/空

=320℃。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。a为烧结料层内燃烧带比表面积,a=0.02326m2/g。ξ为燃烧带在高度方向占整个烧结料层高度的比例,ξ=0.05。

[0226]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0227]

步骤6)包括以下子步骤:

[0228]

6a)依据热量平衡原理,计算单个周期内燃气燃烧附近位置烧结料层的温度变化值δt:

[0229]cp

·

ξ

·m·

δt=q

in-q

co

…………

(10)。

[0230]

即有

[0231]

式中:c

p

为烧结料层的平均比热容,c

p

=1.1kj/(kg

·

℃)。

[0232]

6b)计算单个周期内燃气燃烧附近位置烧结料层的实际最终温度t

co

:

[0233]

t

co

=t

燃烧

+δt=1200℃+(-456)℃=744℃

…………

(12)。

[0234]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0235]

由于目标温度t

aim

=744℃,显然有t

co

=t

aim

,说明在该周期内烧结矿带a1与燃烧带a2的温度控制在正常范围内,系统保持当前喷吹参数继续运行。

[0236]

应用实施例2

[0237]

一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0238]

所述实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制,具体包括以下步骤:

[0239]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0240]

步骤1)包括以下子步骤:

[0241]

1a)根据烧结机上燃气喷吹段的长度l=14.2m、烧结台车的运行速度v=2m/min,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0242][0243]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数n=10,及单个周期内初始喷吹燃气的时长δt1=30.2s,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0244][0245]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

[0246]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0247][0248]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量,q

补

=12000kj/kg。h为燃气的热值,h=35588kj/m3。

[0249]

所述计算单位时间内燃气的喷吹量,具体为:

[0250][0251]

式中:s1为单位时间内燃气的喷吹量。

[0252]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0253]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0254]

g2=m

×r碳

×

γ=172800

×

5%

×

4.2=36288m3…………

(5)。

[0255]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。r

碳

为烧结混合料中固体碳燃料的比例,r

碳

=5%。γ为水蒸气/固体碳燃料的比例系数,γ=4.2m3/kg。

[0256]

所述计算单位时间内水蒸气的喷吹量,具体为:

[0257][0258]

式中:s2为单位时间内水蒸气的喷吹量。

[0259]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0260][0261]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0262]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0263]qco

=h

co

·

t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0264][0265]

式中:q

co

为δt2时间内水蒸气与空气的混合气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,h

co

=95w/(m2·

℃)。t

燃烧

为燃气在烧结料层内的燃烧温度,t

燃烧

=1200℃。t

蒸/空

为水蒸气与空气的混合气体温度,t

蒸/空

=320℃。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。a为烧结料层内燃烧带比表面积,a=0.02326m2/g。ξ为燃烧带在高度方向占整个烧结料层高度的比例,ξ=0.05。

[0266]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0267]

步骤6)包括以下子步骤:

[0268]

6a)依据热量平衡原理,计算单个周期内燃气燃烧附近位置烧结料层的温度变化值δt:

[0269]cp

·

ξ

·m·

δt=q

in-q

co

…………

(10)。

[0270]

即有

[0271]

式中:c

p

为烧结料层的平均比热容,c

p

=1.1kj/(kg

·

℃)。

[0272]

6b)计算单个周期内燃气燃烧附近位置烧结料层的实际最终温度t

co

:

[0273]

t

co

=t

燃烧

+δt=1200℃+(-102)℃=1098℃

…………

(12)。

[0274]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0275]

由于目标温度t

aim

=744℃,显然有t

co

>t

aim

,说明在该喷吹周期内烧结矿带与燃烧带区域的温度较高,可能喷吹水蒸气的间隙时间烧结料层内燃气未熄火,从而出现红层过厚而影响料层透气性、造成抽风负压上升的情况,此时缩短单个周期内喷吹燃气的时长,使得t

co

=t

aim

,进而控制烧结矿带与燃烧带区域的温度回到正常范围内。

[0276]

应用实施例3

[0277]

一种燃气周期间隔喷吹辅助烧结的方法,向烧结混合料的料面呈周期性的间隔喷吹燃气和水蒸气,燃气进入烧结料层内燃烧供热,水蒸气进入烧结料层内与固体燃料中的碳发生水煤气反应,加速固体燃料的燃烧。在所述燃气喷吹的过程中,通过调整单个周期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0278]

所述实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制,具体包括以下步骤:

[0279]

1)确定喷吹燃气的周期数,单个周期内初始喷吹燃气的时长,及单个周期内初始喷吹水蒸气的时长。

[0280]

步骤1)包括以下子步骤:

[0281]

1a)根据烧结机上燃气喷吹段的长度l=14.2m、烧结台车的运行速度v=2m/min,计算烧结台车在燃气喷吹段的运行时间t,即对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t为:

[0282][0283]

1b)设定对烧结台车内的烧结混合料喷吹燃气的周期数n=10,及单个周期内初始喷吹燃气的时长δt1=29.8s,由此,单个周期内初始喷吹水蒸气的时长δt2为:

[0284][0285]

2)根据烧结台车内的烧结混合料需要喷吹的燃气总量,计算单位时间内燃气的喷吹量。

[0286]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的燃气总量为:

[0287][0288]

式中:g1为烧结台车内的烧结混合料需要喷吹的燃气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。q

补

为整体降低固体燃料配比后单位质量的烧结混合料需补充热量,q

补

=12000kj/kg。h为燃气的热值,h=35588kj/m3。

[0289]

所述计算单位时间内燃气的喷吹量,具体为:

[0290][0291]

式中:s1为单位时间内燃气的喷吹量。

[0292]

3)根据烧结台车内的烧结混合料需要喷吹的水蒸气总量,计算单位时间内水蒸气的喷吹量。

[0293]

在步骤2)中,所述烧结台车内的烧结混合料需要喷吹的水蒸气总量为:

[0294]

g2=m

×r碳

×

γ=172800

×

5%

×

4.2=36288m3…………

(5)。

[0295]

式中:g2为烧结台车内的烧结混合料需要喷吹的水蒸气总量。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。r

碳

为烧结混合料中固体碳燃料的比例,r

碳

=5%。γ为水蒸气/固体碳燃料的比例系数,γ=4.2m3/kg。

[0296]

所述计算单位时间内水蒸气的喷吹量,具体为:

[0297][0298]

式中:s2为单位时间内水蒸气的喷吹量。

[0299]

4)在单个周期的燃气喷吹时间内,计算所喷吹燃气在烧结料层内燃烧放出的热量,具体为:

[0300][0301]

式中:q

in

为δt1时间内所喷吹的燃气燃烧放出的热量。

[0302]

5)在单个周期的水蒸气喷吹时间内,计算水蒸气与空气的混合气体对烧结料层的冷却量,具体为:在单个周期的水蒸气喷吹时间δt2内,烧结料层被水蒸气与空气的混合气体冷却的冷却速率为q

co

,即有:

[0303]qco

=h

co

·

t

燃烧-t

蒸/空

)

·

ξ

·m·a…………

(8)。

[0304][0305]

式中:q

co

为δt2时间内水蒸气与空气的混合气体对烧结料层的冷却量。h

co

为烧结料层冷却系数,h

co

=95w/(m2·

℃)。t

燃烧

为燃气在烧结料层内的燃烧温度,t

燃烧

=1200℃。t

蒸/空

为水蒸气与空气的混合气体温度,t

蒸/空

=320℃。m为燃气喷吹段对应区域的烧结混合料的质量,m=172800kg。a为烧结料层内燃烧带比表面积,a=0.02326m2/g。ξ为燃烧带在高度方向占整个烧结料层高度的比例,ξ=0.05。

[0306]

6)根据所喷吹燃气燃烧放出的热量及水蒸气与空气的混合气体对烧结料层的冷却量,判断单个周期内烧结料层的温度变化情况,进而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0307]

步骤6)包括以下子步骤:

[0308]

6a)依据热量平衡原理,计算单个周期内燃气燃烧附近位置烧结料层的温度变化值δt:

[0309]cp

·

ξ

·m·

δt=q

in-q

co

…………

(10)。

[0310]

即有

[0311]

式中:c

p

为烧结料层的平均比热容,c

p

=1.1kj/(kg

·

℃)。

[0312]

6b)计算单个周期内燃气燃烧附近位置烧结料层的实际最终温度t

co

:

[0313]

t

co

=t

燃烧

+δt=1200℃+(-809)℃=391℃

…………

(12)。

[0314]

6c)比较单个周期内烧结料层的实际最终温度t

co

与目标温度t

aim

,进而调整单个周

期内喷吹燃气的时长,从而实现对烧结料层中的烧结矿带a1与燃烧带a2区域温度的控制。

[0315]

由于目标温度t

aim

=744℃,即有t

co

<t

aim

,说明在该喷吹周期内烧结矿带与燃烧带区域的温度较低,可能影响烧结的正常运行及烧结矿质量,此时延长单个周期内喷吹燃气的时长,使得t

co

=t

aim

,进而控制烧结矿带与燃烧带区域的温度回到正常范围内。

[0316]

对比例1

[0317]

一种持续喷吹燃气辅助烧结的方法,向烧结混合料的料面持续喷吹燃气,燃气进入烧结料层内燃烧供热,辅助烧结。其中,针对燃气喷吹段对应区域的烧结混合料,持续喷吹的燃气总量g0=58266m3,此处持续喷吹的燃气总量g0与应用实施例1中周期性间隔喷吹的燃气总量g1相等。根据烧结机上燃气喷吹段的长度l0=14.2m、烧结台车的运行速度v0=2m/min,计算得到对烧结台车内的烧结混合料喷吹燃气的总时长t0=l0/v0=426s,此处对烧结台车内的烧结混合料喷吹燃气的总时长t0与应用实施例1中对烧结台车内的烧结混合料喷吹燃气和水蒸气的总时长t相等。在对比例1中,燃气喷吹流量即单位时间内燃气的喷吹量s0=g0/t0=136.78m3/s。

[0318]

对烧结过程中的烧结料层进行温度检测,绘制应用实施例1与对比例1的烧结料层温度变化曲线,如图7所示。记录应用实施例1与对比例1的相关试验数据,如下表:

[0319][0320]

本发明改变现有的持续喷入燃气的方法,采用周期性间隔喷吹措施,将燃气和水蒸气间隔有序地喷入烧结料层内。由上表结合图7可知,本发明在维持原有的燃气补入量的前提下,即在实现最大的燃气喷吹量以保证大比例的固体燃料替代、co2减排的前提下,改善了烧结矿带与燃烧带附近区域的温度变化曲线,进而削弱了红层厚度,保证适宜的料层透气性和正常的抽风负压,从而提高烧结矿的产量与质量。同时,所喷入的水蒸气与碳发生水煤气反应,加快了燃烧带及未燃烧料层内固体燃料着火燃烧,加快燃烧带前锋下移速度,解决大幅提升燃气喷吹量、减少固体燃料后烧结速度和烧结利用系数下降的问题。水煤气反应改变了部分固体燃料燃烧反应路径,使碳燃烧更为完全,降低了烟气中co浓度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1