一种高性能金基银钯合金键合材料的制备方法与流程

1.本发明涉及合金材料技术领域,特别涉及一种高性能金基银钯合金键合材料的制备方法。

背景技术:

2.金属叠层复合材料是利用复合技术使两种或两种以上物理、化学性能不同的金属层牢固结合在一起而获得的一种新型材料,它传承了各组元的优良性能,弥补了各组元的不足,其优异的综合性能是任一单一组元都不能比拟的,金属叠层复合材料一直受到人们的普遍重视,在短短的十多年间,混杂复合材料无论作为结构材料还是作为功能材料,不仅已广泛地应用于航空航天工业、汽车工业、船舶工业等领域,而且还作为优良的建筑材料、体育用品材料、医疗卫生材料等被广泛地采用。

3.金基银钯合金键合材料属于金属叠层复合材料中的一种,其制备原料包括金、银、钯、铜、锌、铬以及钌等金属,成品具有良好的力学性能,同时为了使其不易腐蚀,通常还会通过等离子清洗的方式在成品表面形成保护膜,现有的金基银钯合金键合材料在制备时,首先需要对铜、锌、铬和钌四种金属制成铜锌铬钌四元合金铸锭,随后将金、银以及钯分别在真空熔炉中加热熔化,并混合搅拌均匀,制成金银钯合金块,最后采用定性凝固的方法将铜锌铬钌四元合金铸锭与金银钯合金块进行共同拉铸即可。

4.但是上述制备方法在实际使用时仍旧存在一些缺点,其中较为明显的就是在进行金银钯合金块的制作时,需要对金、银以及钯进行分别加热熔化,熔化完成后还需要将三种金属液由设备中取出进行混合,导致实际制备过程过于繁琐,且随着金属液混合过程的不断进行,为了避免金属液发生降温凝固的情况,还需要持续对金属液进行加热,过于浪费电力。

5.针对上述情况,本领域的技术人员考虑在同一个坩埚中同时完成金、银和钯的加热熔化以及熔化后三种金属液的均匀混合,但是由于多种金属直接堆叠在同一个坩埚中,会导致金属整体熔化效率降低,进而对金银钯合金块制作效率造成影响,同时由于现有设备结构的限制,无法较好的将三种金属液直接在坩埚中混合均匀,使得金银钯合金块成型后易出现金属成分分布不均匀的情况。

6.因此,发明一种高性能金基银钯合金键合材料的制备方法来解决上述问题很有必要。

技术实现要素:

7.本发明的目的在于提供一种高性能金基银钯合金键合材料的制备方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种高性能金基银钯合金键合材料的制备方法,所述制备方法使用高性能金基银钯合金键合材料制备装置实现,所述高性能金基银钯合金键合材料制备装置包括炉体,所述炉体右侧设置有加热机构,所述炉体内部

设置有升降式物料承载机构以及炉体顶部设置有双重驱动机构,所述加热机构对升降式物料承载机构中的环形坩埚内部放置的金属原料进行加热处理,所述双重驱动机构中驱动电机的输出轴在逆时针旋转时通过双重驱动机构中的第二驱动轴对升降式物料承载机构进行驱动,使升降式物料承载机构中的承载座带动升降式物料承载机构中的环形坩埚往复升降,所述升降式物料承载机构内部设置有分隔搅拌机构,所述分隔搅拌机构顶部设置有旋转驱动组件,所述旋转驱动组件顶部设置有升降驱动组件,所述双重驱动机构中驱动电机的输出轴在顺时针旋转时通过双重驱动机构中的第一驱动轴对升降驱动组件进行驱动,进而使升降驱动组件中的升降套带动旋转驱动组件中的第二往复丝杆重复升降,进而使得第二往复丝杆带动分隔搅拌机构中多个搅拌板重复升降并旋转,解除环形坩埚内部金属液之间阻隔的同时,对混合后的金属液进行上下振捣以及横向搅拌。

9.优选的,所述升降式物料承载机构包括承载座、承载板、内加热管、环形坩埚、环形板、螺纹套管、第一往复丝杆和导向杆;

10.所述承载板固定设置于承载座底部,所述内加热管固定设置于承载板顶部,所述环形坩埚放置于承载座顶部,且位于内加热管外侧,所述环形板固定套接设置于承载座外侧,所述螺纹套管沿竖直方向固定贯穿设置于环形板顶部左侧,所述第一往复丝杆螺纹连接于螺纹套管内侧,且第一往复丝杆顶端贯穿炉体内壁并延伸至炉体外部,所述导向杆沿竖直方向贯穿环形板并与环形板滑动连接,且导向杆底端与炉体固定连接。

11.优选的,所述双重驱动机构包括安装板、驱动电机、第一驱动轴、齿盘、齿轮和第二驱动轴;

12.所述安装板位于炉体正上方,且与炉体固定连接,所述驱动电机固定设置于安装板顶部,所述第一驱动轴位于安装板下方且与驱动电机传动连接,所述齿盘固定套接设置于第一驱动轴外侧,所述齿轮位于齿盘一侧且与齿盘啮合,所述第二驱动轴顶端与齿轮固定连接,且其底端通过超越离合器与第一往复丝杆连接。

13.优选的,所述升降驱动组件包括连接轴、转动柱、波纹槽、滑动柱、连接耳、升降套、第一横杆、升降滑块和升降滑槽;

14.所述连接轴顶端与第一驱动轴通过超越离合器进行连接,所述转动柱固定设置于连接轴底端,所述波纹槽开设于转动柱表面,所述滑动柱与连接耳均匀设置有两个,两个所述滑动柱分别位于转动柱两侧,且均滑动设置于波纹槽内侧,两个所述连接耳分别与两个滑动柱固定连接,所述升降套固定设置于两个连接耳底部,且滑动套接设置于转动柱外侧,所述第一横杆固定设置于升降套右侧,所述升降滑块固定设置于第一横杆端部,所述升降滑槽开设于炉体侧壁上,且升降滑块沿竖直方向滑动设置于升降滑槽内侧。

15.优选的,所述旋转驱动组件包括第二往复丝杆、螺纹套环、连接轴承、第二横杆、限位滑块、弹簧、端板和限位滑槽;

16.所述第二往复丝杆固定设置于升降套底部,所述螺纹套环套接设置于第二往复丝杆外侧并与第二往复丝杆螺纹连接,所述连接轴承固定套接设置于螺纹套环外侧,所述第二横杆固定设置于连接轴承右侧,所述限位滑块固定设置于第二横杆右端,所述弹簧与端板均设置有两个,两个所述弹簧分别固定连接于限位滑块顶部以及底部,两个所述端板分别固定连接于两个弹簧端部,所述限位滑槽开设于炉体侧壁上,所述限位滑块沿竖直方向滑动设置于限位滑槽内侧,且两个端板均固定设置于限位滑槽内部。

17.优选的,所述分隔搅拌机构包括上伸缩杆、中间板、下伸缩杆、分隔板和搅拌板;

18.所述上伸缩杆设置有两个,两个所述上伸缩杆分别固定设置于螺纹套环底部两侧,所述中间板固定设置于两个上伸缩杆底部,所述下伸缩杆、分隔板和搅拌板均设置有三个,三个所述下伸缩杆均匀固定设置于中间板底部,三个所述分隔板分别固定设置于三个下伸缩杆底端,三个所述搅拌板分别滑动嵌套设置于三个分隔板底部。

19.优选的,具体包括以下步骤:

20.s1、金属原料称取:按重量份对金、银、钯、铜、锌、铬和钌等金属材料进行称取,并备用;

21.s2、铜锌铬钌四元合金铸锭制备:将上述步骤中称取的铜、锌、铬和钌混合后进行真空熔炼,熔化为铜锌铬钌混合液后将其浇筑到模具中,制成铜锌铬钌四元合金铸锭;

22.s3、金银钯合金块制备:将上述步骤中称取的金、银和钯分别放入到环形坩埚内侧,由于三个分隔板阻隔所形成的腔室中,对炉体进行抽真空处理,同时启动加热机构与内加热管,加热机构与内加热管分别由外侧以及内侧对三种金属原料进行加热熔化;

23.此时使驱动电机带动第一驱动轴顺时针旋转,由于超越离合器的限制,第二驱动轴不旋转,第一驱动轴则通过连接轴带动转动柱旋转,此时波纹槽通过两个滑动柱以及连接耳带动升降套在转动柱外侧重复升降;

24.升降套重复升降的过程中,带动第二往复丝杆同步重复升降,第二往复丝杆在重复升降时,通过螺纹套环带动重复分隔板升降,当螺纹套环上升时,分隔板随同螺纹套环同步上升,搅拌板因重力由分隔板内部伸出,三种金属液之间的阻隔被解除,开始相互融合,当螺纹套环下降时,分隔板随同螺纹套环同步下降,进而对金属混合液进行振捣;

25.另外随着螺纹套环的升降,螺纹套环不断带动限位滑块对弹簧进行挤压,当螺纹套环因弹簧的弹力限制而无法升降时,此时螺纹套环在第二往复丝杆外侧开始旋转,进而带动多个分隔板以及搅拌板在环形坩埚内部进行旋转,对金属混合液进行搅拌混合;

26.混合完毕后,对加热机构以及内加热管进行停机,然后将环形坩埚有炉体内部取出,并将混合金属液浇铸到模具中,制成金银钯合金块;

27.s4、金基银钯复合块材料制备:将铜锌铬钌四元合金铸锭与金银钯合金块放入真空下拉连铸炉中并进行抽真空加热,然后采用定向凝固的方法,对铜锌铬钌四元合金铸锭与金银钯合金块进行下拉连铸操作,得到金基银钯复合块材料;

28.s5、等离子清洗:将上述金基银钯复合块材料放入等离子清洗机中进行清洗,烘干后制得所述高性能金基银钯合金键合材料。

29.本发明的技术效果和优点:

30.本发明通过设置有升降式物料承载机构、升降驱动组件、旋转驱动组件和分隔搅拌机构,以便于在制备金银钯合金块时,可以利用环形坩埚内侧的三个腔室对三种金属分别放置,然后利用加热机构与内加热管由外侧以及内侧进行双重加热,同时在后续金属液混合过程中,利用升降驱动组件与旋转驱动组件带动分隔搅拌机构,先后实现金属液阻隔的解除、金属液的搅拌以及振捣,进而可以使三种金属液有效混合,相较于现有技术中的同类型工艺,本发明可以较为快捷的完成三种金属的熔化以及三种金属液在环形坩埚中的均匀混合,实际使用效果更好。

附图说明

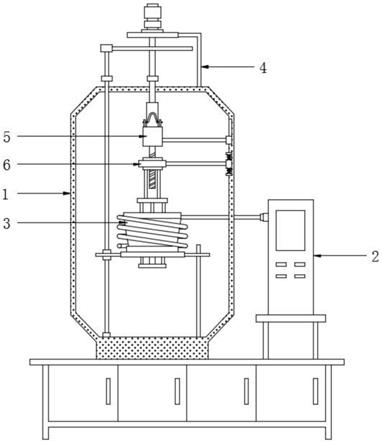

31.图1为本发明的整体正面剖视结构示意图。

32.图2为本发明的升降式物料承载机构正面剖视结构示意图。

33.图3为本发明的双重驱动机构正视结构示意图。

34.图4为本发明的升降驱动组件、旋转驱动组件和分隔搅拌机构正面剖视结构示意图。

35.图5为本发明的分隔搅拌机构仰视结构示意图。

36.图6为本发明方法流程示意图。

37.图中:1、炉体;2、加热机构;3、升降式物料承载机构;31、承载座;32、承载板;33、内加热管;34、环形坩埚;35、环形板;36、螺纹套管;37、第一往复丝杆;38、导向杆;4、双重驱动机构;41、安装板;42、驱动电机;43、第一驱动轴;44、齿盘;45、齿轮;46、第二驱动轴;5、升降驱动组件;51、连接轴;52、转动柱;53、波纹槽;54、滑动柱;55、连接耳;56、升降套;57、第一横杆;58、升降滑块;59、升降滑槽;6、旋转驱动组件;61、第二往复丝杆;62、螺纹套环;63、连接轴承;64、第二横杆;65、限位滑块;66、弹簧;67、端板;68、限位滑槽;7、分隔搅拌机构;71、上伸缩杆;72、中间板;73、下伸缩杆;74、分隔板;75、搅拌板。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.本发明提供了如图1-6所示的一种高性能金基银钯合金键合材料的制备方法,所述制备方法使用高性能金基银钯合金键合材料制备装置实现,所述高性能金基银钯合金键合材料制备装置包括炉体1,所述炉体1右侧设置有加热机构2,所述炉体1内部设置有升降式物料承载机构3以及炉体1顶部设置有双重驱动机构4,所述加热机构2对升降式物料承载机构3中的环形坩埚34内部放置的金属原料进行加热处理,所述双重驱动机构4中驱动电机42的输出轴在逆时针旋转时通过双重驱动机构4中的第二驱动轴46对升降式物料承载机构3进行驱动,使升降式物料承载机构3中的承载座31带动升降式物料承载机构3中的环形坩埚34往复升降,所述升降式物料承载机构3内部设置有分隔搅拌机构7,所述分隔搅拌机构7顶部设置有旋转驱动组件6,所述旋转驱动组件6顶部设置有升降驱动组件5,所述双重驱动机构4中驱动电机42的输出轴在顺时针旋转时通过双重驱动机构4中的第一驱动轴43对升降驱动组件5进行驱动,进而使升降驱动组件5中的升降套56带动旋转驱动组件6中的第二往复丝杆61重复升降,进而使得第二往复丝杆61带动分隔搅拌机构7中多个搅拌板75重复升降并旋转,解除环形坩埚34内部金属液之间阻隔的同时,对混合后的金属液进行上下振捣以及横向搅拌。

41.如图2所示,所述升降式物料承载机构3包括承载座31、承载板32、内加热管33、环形坩埚34、环形板35、螺纹套管36、第一往复丝杆37和导向杆38。

42.更为具体的,所述承载板32固定设置于承载座31底部,所述内加热管33固定设置

于承载板32顶部,所述环形坩埚34放置于承载座31顶部,且位于内加热管33外侧,所述环形板35固定套接设置于承载座31外侧,所述螺纹套管36沿竖直方向固定贯穿设置于环形板35顶部左侧,所述第一往复丝杆37螺纹连接于螺纹套管36内侧,且第一往复丝杆37顶端贯穿炉体1内壁并延伸至炉体1外部,所述导向杆38沿竖直方向贯穿环形板35并与环形板35滑动连接,且导向杆38底端与炉体1固定连接。

43.如图3所示,所述双重驱动机构4包括安装板41、驱动电机42、第一驱动轴43、齿盘44、齿轮45和第二驱动轴46。

44.更为具体的,所述安装板41位于炉体1正上方,且与炉体1固定连接,所述驱动电机42固定设置于安装板41顶部,所述第一驱动轴43位于安装板41下方且与驱动电机42传动连接,所述齿盘44固定套接设置于第一驱动轴43外侧,所述齿轮45位于齿盘44一侧且与齿盘44啮合,所述第二驱动轴46顶端与齿轮45固定连接,且其底端通过超越离合器与第一往复丝杆37连接,以便于驱动电机42带动第一驱动轴43顺时针旋转时,由于超越离合器的限制,第二驱动轴46不旋转。

45.如图4所示,所述升降驱动组件5包括连接轴51、转动柱52、波纹槽53、滑动柱54、连接耳55、升降套56、第一横杆57、升降滑块58和升降滑槽59。

46.更为具体的,所述连接轴51顶端与第一驱动轴43通过超越离合器进行连接,所述转动柱52固定设置于连接轴51底端,所述波纹槽53开设于转动柱52表面,所述滑动柱54与连接耳55均匀设置有两个,两个所述滑动柱54分别位于转动柱52两侧,且均滑动设置于波纹槽53内侧,两个所述连接耳55分别与两个滑动柱54固定连接,所述升降套56固定设置于两个连接耳55底部,且滑动套接设置于转动柱52外侧,所述第一横杆57固定设置于升降套56右侧,所述升降滑块58固定设置于第一横杆57端部,所述升降滑槽59开设于炉体1侧壁上,且升降滑块58沿竖直方向滑动设置于升降滑槽59内侧,以便于连接轴51旋转时带动转动柱52旋转,此时波纹槽53通过两个滑动柱54以及连接耳55带动升降套56在转动柱52外侧重复升降。

47.同时,所述旋转驱动组件6包括第二往复丝杆61、螺纹套环62、连接轴承63、第二横杆64、限位滑块65、弹簧66、端板67和限位滑槽68。

48.更为具体的,所述第二往复丝杆61固定设置于升降套56底部,所述螺纹套环62套接设置于第二往复丝杆61外侧并与第二往复丝杆61螺纹连接,所述连接轴承63固定套接设置于螺纹套环62外侧,所述第二横杆64固定设置于连接轴承63右侧,所述限位滑块65固定设置于第二横杆64右端,所述弹簧66与端板67均设置有两个,两个所述弹簧66分别固定连接于限位滑块65顶部以及底部,两个所述端板67分别固定连接于两个弹簧66端部,所述限位滑槽68开设于炉体1侧壁上,所述限位滑块65沿竖直方向滑动设置于限位滑槽68内侧,且两个端板67均固定设置于限位滑槽68内部,以便于在第二往复丝杆61升降的过程中,可以先带动螺纹套环62升降,随着螺纹套环62的升降,限位滑块65被上方或下方的弹簧66所限制,此时螺纹套环62开始旋转。

49.如图4与图5所示,所述分隔搅拌机构7包括上伸缩杆71、中间板72、下伸缩杆73、分隔板74和搅拌板75。

50.更为具体的,所述上伸缩杆71设置有两个,两个所述上伸缩杆71分别固定设置于螺纹套环62底部两侧,所述中间板72固定设置于两个上伸缩杆71底部,所述下伸缩杆73、分

隔板74和搅拌板75均设置有三个,三个所述下伸缩杆73均匀固定设置于中间板72底部,三个所述分隔板74分别固定设置于三个下伸缩杆73底端,三个所述搅拌板75分别滑动嵌套设置于三个分隔板74底部,以便于当上伸缩杆71通过中间板72与下伸缩杆73带动分隔板74上升时,环形坩埚34内侧三个腔室之间的阻隔解除,三个金属液开始混合,同时当三个分隔板74旋转时,可以带动三个搅拌板75同步对金属混合液进行搅拌。

51.实施例2

52.如图6所示,所述制备方法具体包括以下步骤:

53.s1、金属原料称取:按重量份对金、银、钯、铜、锌、铬和钌等金属材料进行称取,并备用;

54.s2、铜锌铬钌四元合金铸锭制备:将上述步骤中称取的铜、锌、铬和钌混合后进行真空熔炼,熔化为铜锌铬钌混合液后将其浇筑到模具中,制成铜锌铬钌四元合金铸锭;

55.s3、金银钯合金块制备:将上述步骤中称取的金、银和钯分别放入到环形坩埚34内侧,由于三个分隔板74阻隔所形成的腔室中,对炉体1进行抽真空处理,同时启动加热机构2与内加热管33,加热机构2与内加热管33分别由外侧以及内侧对三种金属原料进行加热熔化;

56.此时使驱动电机42带动第一驱动轴43顺时针旋转,由于超越离合器的限制,第二驱动轴46不旋转,第一驱动轴43则通过连接轴51带动转动柱52旋转,此时波纹槽53通过两个滑动柱54以及连接耳55带动升降套56在转动柱52外侧重复升降;

57.升降套56重复升降的过程中,带动第二往复丝杆61同步重复升降,第二往复丝杆61在重复升降时,通过螺纹套环62带动重复分隔板74升降,当螺纹套环62上升时,分隔板74随同螺纹套环62同步上升,搅拌板75因重力由分隔板74内部伸出,三种金属液之间的阻隔被解除,开始相互融合,当螺纹套环62下降时,分隔板74随同螺纹套环62同步下降,进而对金属混合液进行振捣;

58.另外随着螺纹套环62的升降,螺纹套环62不断带动限位滑块65对弹簧66进行挤压,当螺纹套环62因弹簧66的弹力限制而无法升降时,此时螺纹套环62在第二往复丝杆61外侧开始旋转,进而带动多个分隔板74以及搅拌板75在环形坩埚34内部进行旋转,对金属混合液进行搅拌混合;

59.混合完毕后,对加热机构2以及内加热管33进行停机,然后将环形坩埚34有炉体1内部取出,并将混合金属液浇铸到模具中,制成金银钯合金块;

60.s4、金基银钯复合块材料制备:将铜锌铬钌四元合金铸锭与金银钯合金块放入真空下拉连铸炉中并进行抽真空加热,然后采用定向凝固的方法,对铜锌铬钌四元合金铸锭与金银钯合金块进行下拉连铸操作,得到金基银钯复合块材料;

61.s5、等离子清洗:将上述金基银钯复合块材料放入等离子清洗机中进行清洗,烘干后制得所述高性能金基银钯合金键合材料。

62.实施例3

63.还需要说明的是,为了方便技术人员将环形坩埚34由炉体1内部取出,所述炉体1正面底部开设有出料通道,所述出料通道外部设置有密封门。

64.在需要将环形坩埚34取出时,使驱动电机42带动第一驱动轴43逆时针旋转,由于超越离合器的限制,连接轴51不发生旋转,第一驱动轴43通过齿盘44与齿轮45带动第二驱

动轴46旋转,齿轮45则通过第一往复丝杆37带动螺纹套管36往复升降,进而使螺纹套管36通过环形板35与承载座31带动环形坩埚34升降;

65.当螺纹套管36通过环形板35与承载座31带动环形坩埚34下降至出料通道位置时,技术人员将密封门打开后,技术人员将环形坩埚34由承载座31顶部取下,然后由出料通道取出即可,操作简便的同时,可以与升降驱动组件5共用一个动力源。

66.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1