一种节能环保型锡精矿冶炼出炉装置及其生产工艺的制作方法

1.本发明涉及锡精矿加工技术领域,更具体地说是一种节能环保型锡精矿冶炼出炉装置及其生产工艺。

背景技术:

2.在用于生产锡的冶炼电炉中,锡精矿粉在该冶炼电炉中冶炼后呈流体状态,由于液体中成分不同,其密度也自然不同,其中以锡为主的金属成分密度较大,流体流出冶炼电炉后,一般是利用密度不同静置分层的原理,将锡渣和锡液分离。

3.现有的锡精矿电炉出后时,分层后的锡渣循环利用时,冷却后的锡渣由于体积较大还需要分割处理,分割比较费时费力,不能循环生产,生产效率低。而且,流体流出冶炼电炉的过程中,炉内的烟尘也随之外溢,造成一定程度的环境污染。

技术实现要素:

4.1.发明要解决的技术问题

5.针对现有锡精矿电炉出料后,冷却后的锡渣分割比较费时费力的问题,本发明设计了一种节能环保型锡精矿冶炼出炉装置及其生产工艺,通过排气机构将烟尘处理,再通过成型盲孔将锡渣自然分割,避免成型后的锡渣再实行二次分割,从而达到省时省力并提高生产效率的目的,而且,避免了环境污染。

6.2.技术方案

7.为达到上述目的,本发明提供的技术方案为:

8.一种节能环保型锡精矿冶炼出炉装置,包括沉淀池、静置成型池、往复活动罩和排气机构,其中:沉淀池分列静置成型池的两侧成对并对称分布;每个沉淀池均靠近相应冶炼电炉的出料口处,沉淀池上部开有溢流口,溢流口通往静置成型池,静置成型池的池底分布有供锡渣成型锭成型的多个成型盲孔;往复活动罩罩在静置成型池的上方,往复活动罩顶部连通并固定有通风管;排气机构横向固定于两个冶炼电炉之间,包括横向的集气总管和排气管,集气总管与通风管、排气管均连通,通过排气机构将烟尘外排处理,比如外排至布袋除尘装置或除硫装置中处理,再通过成型盲孔将锡渣自然分割,避免成型后的锡渣再实行二次分割,从而达到省时省力并提高生产效率的目的,而且,避免了环境污染。

9.进一步的技术方案,往复活动罩的前后侧壁上固定有滑块,往复活动罩的底部沉入静置成型池的池底并贴近成型盲孔;静置成型池的池沿上固定有与滑块配合设置的导轨,往复活动罩在导轨上作往复运动过程中,起到封闭且刮料的作用,即将静置过程中产生的烟尘封闭在往复活动罩中后通过顶部的通风管外排,外排过程中,对成型盲孔内的锡渣还起到冷却成型的作用,而且,往复活动罩运动过程中,还可以将锡渣流体刮送至成型盲孔中,也正是这个原因,所以将往复活动罩的底部下沉至静置成型池的池底并贴近成型盲孔,以方便刮料,毕竟如果只是单纯的起防止烟尘污染环境时,无需将往复活动罩的底部下沉,将往复活动罩的底部在导轨上滑动即可。

10.进一步的技术方案,往复活动罩的左右侧壁上开有通风口,通风口通过配合设置的推拉门开合,烟尘处理完成后,通过吸入冷风,加速锡渣成型为锡渣成型锭。

11.进一步的技术方案,滑块的底部转动连接有滚轮,将滑动转为滚动,省时省力。

12.进一步的技术方案,沉淀池上方罩有集尘罩,通气管的顶部外接通气管;沉淀池的内侧上方、分别靠近集气总管的两端处,集气总管开有集气分管一;排气管连接在集气总管中部,在每个集气分管一与排气管之间还分别开有集气分管二和集气分管三,对出料实现全封闭管理,避免烟尘外溢污染环境。

13.进一步的技术方案,成型盲孔为锥台或锥体形,成型后的锡渣成型锭也就呈相应锥台或锥体形,成型盲孔类似于模具,方便出模,且内预置提手杆,方便成型后从成型盲孔中提出;集尘罩的底部对称式固定有弹性机构,使顶部的通气管与集气分管一对接时有一定的余量,提高集尘罩的通用性。

14.进一步的技术方案,提手杆的纵剖截面呈“士”字形;成型盲孔大小相同,并在静置成型池均匀分布,提高锡渣成型时,锡渣成型锭与提手杆的的结合程度,当锡渣成型锭呈锥台状时,提手杆底部横杆的长度可与锥台的底圆直径相同或略小,结合程度更高。

15.进一步的技术方案,提手杆为三角架,结构比较稳定,可有效避免成型盲孔内预置提手杆后,锡渣流体在流入成型盲孔时,将提手杆冲倒,冶炼电炉以及相应的沉淀池为两个以上,对称式分列静置成型池的左右两侧,这样一个静置成型池可对应多对冶炼电炉,提高静置成型池的使用率,并提高生产效率。

16.一种节能环保型锡精矿冶炼出炉装置的生产工艺,步骤为:

17.s1、放料:锡精矿在冶炼电炉内冶炼完成后,将其中的流体放料至沉淀池中静置后,打开溢流口,上层的锡渣流入静置成型池,下层的精炼锡液通过底部出口输送至其它工序;

18.s2、静置:锡渣分摊至成型盲孔静置成型;

19.s3、排气:成型过程中,打开排气管,将其中的烟尘外排。

20.进一步的生产工艺,通过往复活动罩在静置成型池上作往复运动,通风管与集气分管二和集气分管三交替对接,实现对静置成型池两侧的冶炼电炉中的锡渣和锡液分离以及分离后锡渣在静置成型池的成型。

21.3.有益效果

22.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

23.(1)本发明的节能环保型锡精矿冶炼出炉装置,通过排气机构将冶炼电炉外溢以及锡渣成型产生的烟尘作外排处理,比如外排至布袋除尘装置或除硫装置中处理,再通过成型盲孔将锡渣自然分割,避免成型后的锡渣再实行二次分割,从而达到省时省力并提高生产效率的目的,节能降耗,并避免了环境污染;

24.(2)本发明的节能环保型锡精矿冶炼出炉装置,,即可将烟尘外排,又能在静置成型池上作往复运动,分别供静置成型池两侧的冶炼电炉交替使用,提高其使用效率;还能将流体状的锡渣均匀刮料至成型盲孔中,提高锡渣的入模速度,起到预料不到的技术效果;

25.(3)本发明的节能环保型锡精矿冶炼出炉装置,通风口通过配合设置的推拉门开合,烟尘处理完成后,通过吸入冷风,加速锡渣成型为锡渣成型锭;滚轮将往复活动罩的滑动往复转为滚动往复,省时省力;

26.(4)本发明的节能环保型锡精矿冶炼出炉装置,集气总管外开分管,配合往复活动罩的往复动作,对电炉的出料实现全封闭管理,避免烟尘外溢污染环境;而且,通过沉淀池上部的溢流口直接将流体状态的锡渣流往静置成型池成型,配合两侧的电炉,可以实现静置成型池的循环不间断生产;

27.(5)本发明的节能环保型锡精矿冶炼出炉装置,提手杆方便成型后从成型盲孔中提出,提手杆的纵剖截面呈“士”字形,提高锡渣成型时,成型锡渣与提手杆的的结合程度;

28.(6)本发明的节能环保型锡精矿冶炼出炉装置,一个静置成型池可对应多对冶炼电炉,提高静置成型池的使用率,并提高生产效率;成型盲孔大小可相同设计,方便批量处理。

附图说明

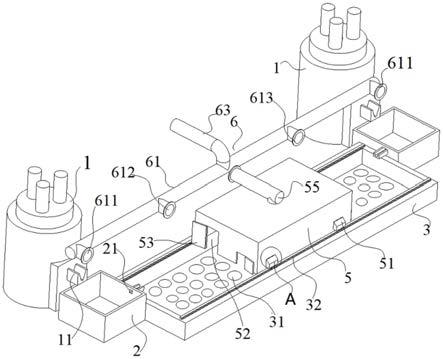

29.图1为本发明的节能环保型锡精矿冶炼出炉装置结构示意图;

30.图2为图1中的a处放大后示意图;

31.图3本发明中的集尘罩结构示意图;

32.图4为带提手杆的锡渣成型锭成型后的结构示意图;

33.图5为实施例3中优选的带提手杆的锡渣成型锭成型后的结构示意图;

34.图6为实施例3中优选的提手杆的结构示意图;

35.图7为实施例4中提手杆的结构示意图。

36.图中:1-冶炼电炉;2-沉淀池;3-静置成型池;4-锡渣成型锭;5-往复活动罩;6-排气机构;7-集尘罩;11-出料口;21-溢流口;31-成型盲孔;32-导轨;41-提手杆;51-滑块;52-通风口;53-推拉门;55-通风管;61-集气总管;63-排气管;71-通气管;72-弹性机构;511-滚轮;611-集气分管一;612-集气分管二;613-集气分管三。

具体实施方式

37.为进一步了解本发明的内容,结合附图对本发明作详细描述。

38.实施例1

39.本实施例的节能环保型锡精矿冶炼出炉装置,如图1所示,包括沉淀池2、静置成型池3、往复活动罩5和排气机构6,其中:所述沉淀池2分列静置成型池3的两侧成对并对称分布;每个沉淀池2均靠近相应冶炼电炉1的出料口11处,沉淀池2上部开有溢流口21,溢流口21通往静置成型池3,静置成型池3的池底分布有供锡渣成型锭4成型的多个成型盲孔31;所述往复活动罩5罩在静置成型池3的上方,往复活动罩5顶部连通并固定有通风管55;所述排气机构6横向固定于两个冶炼电炉1之间,包括横向的集气总管61和排气管63,集气总管61与通风管55、排气管63均连通,通过排气机构6的排气管63将烟尘外排处理。

40.本实施例的节能环保型锡精矿冶炼出炉装置的生产工艺,步骤为:

41.s1、放料:锡精矿在冶炼电炉1内冶炼完成后,将其中的流体放料至沉淀池2中静置后,打开溢流口21,上层的锡渣流入静置成型池3,下层的精炼锡液,纯度一般60-90%,通过底部出口输送至其它工序;

42.s2、静置:锡渣分摊至成型盲孔31静置成型,相当于通过成型盲孔31将锡渣自然分割,避免成型后的锡渣再实行二次分割,省时省力并提高生产效率,节能降耗;

43.s3、排气:成型过程中,打开排气管63,将其中的烟尘外排,比如外排至布袋除尘装置或除硫装置中处理,以避免烟尘污染环境。

44.实施例2

45.本实施例的节能环保型锡精矿冶炼出炉装置,基本结构同实施例1,不同和改进之处在于:往复活动罩5的前后侧壁上固定有滑块51,往复活动罩5的底部沉入静置成型池3的池底并贴近成型盲孔31;所述静置成型池3的池沿上固定有与滑块51配合设置的导轨32,往复活动罩5在导轨32上作往复运动过程中,起到封闭且刮料的作用,即将静置过程中产生的烟尘封闭在往复活动罩5中后通过顶部的通风管55外排,外排过程中,对成型盲孔31内的锡渣还起到冷却成型的作用,而且,往复活动罩5运动过程中,还可以将锡渣流体刮送至成型盲孔31中,也正是这个原因,所以将往复活动罩5的底部下沉至静置成型池3的池底并贴近成型盲孔31,以方便刮料,毕竟如果只是单纯的起防止烟尘污染环境时,无需将往复活动罩5的底部下沉,将往复活动罩5的底部在导轨32上滑动即可。往复活动罩5的左右侧壁上开有通风口52,通风口52通过配合设置的推拉门53开合,烟尘处理完成后,通过吸入冷风,加速锡渣成型为锡渣成型锭4。沉淀池2上方罩有集尘罩7,通气管7的顶部外接通气管71;沉淀池2的内侧上方、分别靠近集气总管61的两端处,集气总管61开有集气分管一611;所述排气管63连接在集气总管61中部,在每个集气分管一611与排气管63之间还分别开有集气分管二612和集气分管三613,对出料实现全封闭管理,避免烟尘外溢污染环境。

46.本实施例的节能环保型锡精矿冶炼出炉装置,通过特殊结构的往复活动罩5的设置,往复活动罩5无需设计成全覆盖式罩在静置成型池3上方,毕竟,一般情况下,静置成型池3两侧的冶炼电炉1不会同时出料,一般是交替出料,往复活动罩5只需要运动至出料的冶炼电炉1处的静置成型池3上方即可。

47.本实施例的节能环保型锡精矿冶炼出炉装置的生产工艺,步骤为:

48.s1、左冶炼电炉放料:锡精矿在左冶炼电炉1内冶炼完成后,将集尘罩7罩在沉淀池2上,将集气分管一611与通气管71对接;左冶炼电炉1的流体放料至沉淀池2中静置后,打开溢流口21,沉淀池2上层的锡渣流入静置成型池3,下层的精炼锡液通过底部出口输送至其它工序;将往复活动罩5向左移动,罩在静置成型池3左部,通风管55与集气分管二612对接,对出料实行全封闭管理,避免外溢污染环境;

49.s2、静置:往复活动罩5运动过程中,可将锡渣刮料式分摊至成型盲孔31静置成型;成型过程中,打开排气管63,将其中的烟尘外排至布袋除尘器;往复活动罩5内无烟尘后,打开通风口52,加速冷却成型;

50.s3、右冶炼电炉放料:锡精矿在右冶炼电炉1内冶炼完成后,将右冶炼电炉1的集尘罩7罩在右冶炼电炉1的沉淀池2上,将右冶炼电炉1侧的集气分管一611与通气管71对接;右冶炼电炉1的流体放料至相应沉淀池2中静置后,打开溢流口21,相应沉淀池2上层的锡渣流入静置成型池3,下层的精炼锡液通过底部出口输送至其它工序;将往复活动罩5向右移动,罩在静置成型池3右部,通风管55与集气分管三613对接,对出料实行全封闭管理,避免外溢污染环境;

51.s4、静置:往复活动罩5运动过程中,可将锡渣刮料式分摊至成型盲孔31静置成型;成型过程中,打开排气管63,将其中的烟尘外排至布袋除尘器;往复活动罩5内无烟尘后,打开通风口52,加速冷却成型;

52.s5、出模:将静置成型池3内成型后的所有锡渣成型锭4由成型盲孔31通过提手杆41提出式出模,转至其它工序循环利用,锡渣成型锭4如图4所示。

53.实施例3

54.本实施例的一种节能环保型锡精矿冶炼出炉装置,基本结构同实施例2,不同和改进之处在于:如图2所示,滑块51的底部转动连接有滚轮511,将滑动转为滚动,省时省力。成型盲孔31为锥台或锥体形,如图4、5所示,成型后的锡渣成型锭4也就呈相应锥台或锥体形,成型盲孔31类似于模具,方便出模,且内预置提手杆41,方便成型后从成型盲孔中提出;所述集尘罩7的底部对称式固定有弹性机构72,比如弹簧或弹片,使顶部的通气管71与集气分管一611对接时有一定的余量,提高集尘罩7的通用性。所述成型盲孔31大小相同,并在静置成型池3均匀分布,方便批量处理。如图6所示,提手杆41的纵剖截面呈“士”字形,提高锡渣成型时,锡渣成型锭4与提手杆的的结合程度,当锡渣成型锭4呈锥台状时,提手杆41底部横杆的长度可与锥台的底圆直径相同或略小,结合程度更高。成型盲孔31大小可相同设计

55.实施例4

56.本实施例的一种节能环保型锡精矿冶炼出炉装置,基本结构同实施例3,不同和改进之处在于:如图7所示,提手杆41为三角架,结构比较稳定,可有效避免成型盲孔31内预置提手杆41后,锡渣流体在流入成型盲孔31时,将提手杆41冲倒,所述冶炼电炉1以及相应的沉淀池2为两个以上,对称式分列静置成型池3的左右两侧,这样一个静置成型池3可对应多对冶炼电炉1,提高静置成型池3的使用率,并提高生产效率。

57.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1