一种水平埋管和炉顶插管相结合的挥发份管道清理装置的制作方法

1.本实用新型属于石油焦煅烧设备技术领域,具体涉及一种水平埋管和炉顶插管相结合的挥发份管道清理装置。

背景技术:

2.煅烧炉在生产过程中,挥发份大道会有大量碳尘沉积,如不定期清理会造成堵塞。煅烧炉挥发份大道的清理一直都是长期困扰石油焦煅烧行业的难题。很多人都在动脑筋想办法来解决这个问题,一直以来都没有较好处理办法。现有的清理方法是几个工人扛着一个大铁管子,冒着高温用高压空气对每条挥发份道一个个吹,该项操作不仅又脏、又苦、又累,被吹落的碳尘还满车间乱飞。对工人工作环境造成污染,另外还需要人员去清理打扫,可以说挥发份大道清理,让煅烧车间的工人们苦不堪言。另外吹尘的时候,含硫的挥发份还大量外溢,这也造成环保问题。通过炉顶插管的方法来清理煅烧炉挥发分大道的方法虽说是一种不错的方法,但仍有需要改进之处,比如它不能兼顾挥发分料罐挥发分溢出口的清理,电磁阀及走线容易老化,设备老旧的炉子在砌筑时都没有预留炉顶插孔。

技术实现要素:

3.本实用新型的目的是为了解决上述现有技术上存在的问题,提供一种水平埋管和炉顶插管相结合的挥发份管道清理装置,本装置采用炉顶插管和挥发分大道水平埋管相结合的方案,能够兼顾挥发分料罐挥发分溢出口的清理,同时适用于对老旧设备的改造使用。

4.为实现上述目的,本实用新型采用如下技术方案:一种水平埋管和炉顶插管相结合的挥发份管道清理装置,包括煅烧炉本体,在煅烧炉本体内包含有多组料罐,每组料罐为四个,挥发份管道位于料罐的上方,料罐的挥发份溢出口与挥发份管道连通,在挥发份管道内预埋有若干水平吹扫管道,在料罐的挥发份溢出口均对应水平吹扫管道末端的喷头部件设置,所述喷头部件包括设置在水平吹扫管道的末端的纵支管和侧支管,其中纵支管沿水平吹扫管道长度方向设置,用于逐渐将挥发份管道的碳尘向下火口方向吹扫,侧支管设置在水平吹扫管道末端的侧面,侧支管的吹扫口正对应挥发份溢出口设置,用于将挥发份溢出口的碳尘吹入料罐中,在下火口的上方位置设置有插管口,在所述插管口处安装有插管组件,用于将碳尘吹入下火口中。

5.进一步改进本方案,所述插管组件包括安装在插管口处的固定压块,所述固定压块用于密封插管口,在固定压块上沿竖直方向形成有插孔,在插孔的一侧形成有连通的固定螺孔,固定螺孔处安装有压紧螺栓,用于将插孔处安装的立插管进行固定。

6.进一步改进本方案,所述立插管的上端设置有管接头,管接头通过软管与排管连接,立插管的下端头位于插管口内。

7.进一步改进本方案,所述水平吹扫管道从调温风门一侧沿挥发份管道长度方向开始铺设,在水平吹扫管道的末端形成有弯头结构;或调温风门背侧从调温风门背侧沿挥发份管道长度方向开始铺设,在水平吹扫管道的末端形成有直头结构。

8.进一步改进本方案,还包括制氮气系统,所述制氮气系统包括依次连接的空压机、压缩空气罐、制氮机组和氮气罐,氮气罐的出气侧设置有氮气主管,所述氮气主管沿长度方向分布有多根氮气支管,氮气支管与煅烧炉本体对应的阀箱连接。

9.进一步改进本方案,所述阀箱固定设置在框架横梁上。

10.进一步改进本方案,所述氮气支管上设置有调压阀。

11.进一步改进本方案,调压阀的排气一侧与多组电磁阀组件相连,分别用于插管组件和三个水平吹扫管道内吹扫控制,电磁阀通过排管与对应的水平吹扫管道和插管组件分别连通。

12.进一步改进本方案,在煅烧炉本体的一侧设置有组控制箱,组控制箱与电磁阀信号连接,从而控制电磁阀的开启顺序。

13.进一步改进本方案,组控制箱设置有多个,多个组控制箱通过网线与总控制箱连接,在总控制箱上设置有触摸屏,用于电磁阀组件之间和每组内电磁阀之间的启动工作时间、启动间隔时间、启动顺序和启动次数的设定调整。

14.有益效果

15.1、本实用新型通过改进,采用炉顶插管和挥发份管道内水平埋管相结合的方案,在水平吹扫管道上末端喷口处设置有纵支管和侧支管,压缩氮气由水平吹扫管道经纵支管和侧支管喷出,其中每个挥发份管道内的多根水平吹扫管道的纵支管,依次将所喷的压缩氮气把碳尘吹向下火口方向,侧支管所喷的压缩氮气把碳尘吹向料罐的挥发份溢出口,把碳尘往料罐中吹,因此本方案不仅能够沿挥发份管道长度方向进行吹扫,而且兼顾挥发份罐处挥发份溢出口的清理,在每组料罐对应的四个下火口位置上方,设置有四个插管组件,把下火口附近的碳尘吹入下火口,进入火道燃烧 。从而实现对挥发份管道的碳尘进行清理。

16.2、本实用新型,考虑到立插管在高温条件下长期使用,容易发生腐蚀损坏,因此在固定压块处设置有固定螺栓,用于将立插管进行固定,不仅便于对其进行更换,降低维护难度,而且可以实现立插管高度位置的调节,以实现最佳吹扫效果。

17.3、本实用新型,考虑到电磁阀及控制线路受热老化问题和炉顶蹿火会烧坏电气元件问题,将电磁阀做成一个阀箱放在炉体的外部框架上,以延长部件的使用寿命。

18.4、本实用新型,水平吹扫管道可以从调温风门一侧伸入,也可采用从调温风门背侧伸入,若从调温风门一侧伸入,则水平吹扫管道的端部必须做成弯头状,以实现将挥发份管道内的碳尘吹向下火口,若从调温风门的背侧伸入,则水平吹扫管道的端部需做成直头状结构。

附图说明

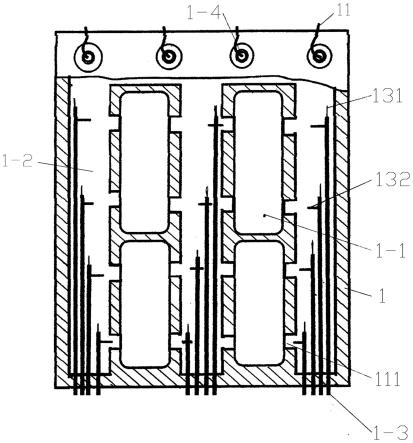

19.图1为本实用新型中插管组件和水平吹扫管道的分布图;

20.图2为本实用新型中制氮气系统的结构图;

21.图3为本实用新型中阀箱的内部结构图;

22.图4为本实用新型中插管组件的结构图;

23.图5为本实用新型中纵支管和侧支管的安装图【弯头结构】;

24.图6为本实用新型中煅烧炉本体的侧视图;

25.图7为本实用新型中组控箱的控制原理图;

26.图8为本实用新型中总控制箱的控制原理图;

27.图中标记:1、煅烧炉本体,1-1、料罐,111、挥发份溢出口,1-2、挥发份管道,1-3、水平吹扫管道,131、纵支管,132、侧支管,1-4、插管组件,141、固定压块,142、压紧螺栓,143、立插管,144、密封垫,1-5、插管口,1-6、阀箱,161、调压阀,162、活接,163、电磁阀,164、三通,165、管节,166、弯头,167、接管头,1-7、下火口,1-8、框架横梁,1-9、框架立柱,2、空压机,3、压缩空气罐,4、制氮机组,5、氮气罐,6、氮气主管,7、氮气支管,8、组控制箱,9、总控制箱,10、排管,11、软管。

具体实施方式

28.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

29.如图所示:本实施例提供一种水平埋管和炉顶插管相结合的挥发份管道清理装置,包括煅烧炉本体1,在煅烧炉本体1内包含有多组料罐1-1,每组料罐1-1为四个,挥发份管道1-2位于料罐1-1的上方,料罐1-1的挥发份溢出口111与挥发份管道1-2连通,在挥发份管道1-2内预埋有四根水平吹扫管道1-3,在料罐1-1的挥发份溢出口111均对应水平吹扫管道1-3末端的喷头部件设置,所述喷头部件包括设置在水平吹扫管道1-3的末端的纵支管131和侧支管132,其中纵支管131沿水平吹扫管道1-3长度方向设置,用于依次逐渐将挥发份管道1-2的碳尘向下火口方向吹扫,侧支管132设置在水平吹扫管道1-3末端的侧面,侧支管132的吹扫口正对应挥发份溢出口111设置,用于将挥发份溢出口111的碳尘吹入料罐1-1中,在下火口1-7的上方位置设置有插管口1-5,在所述插管口1-5处安装有插管组件1-4,用于将碳尘吹入下火口1-7中。

30.插管组件1-4包括安装在插管口1-5处的固定压块141,所述固定压块141用于密封插管口1-5和固定安装立插管143,在固定压块141上沿竖直方向形成有插孔,在插孔的一侧形成有固定螺孔,固定螺孔处安装有压紧螺栓142,用于将插孔处安装的立插管143进行固定。立插管143的上端设置有管接头,管接头通过软管11与排管10连接,立插管143的下端头位于插管口1-5内。管接头焊接或粘接在立插管143上,管接头通过软管11连接到阀箱1-6出口的排管10上。固定压块1-1有压紧固定作用,压块下边有密封垫144,防止空气往炉内串。压紧螺栓142的作用是固定立插管143的,松开螺栓立插管143上下高度可调,同时也可用于立插管143的更换。

31.水平吹扫管道1-3从调温风门一侧沿挥发份管道1-2长度方向开始铺设,在水平吹扫管道1-3的末端形成有弯头结构的喷头部件;或调温风门背侧从调温风门背侧沿挥发份管道1-2长度方向开始铺设,在水平吹扫管道1-3的末端形成有直头结构的喷头部件。关于挥发分管道1-2中水平吹扫管道1-3的放置,从调温风门一侧和调温风门背侧插入两种方案都可以。从调温风门一侧插入接线、排管相对较容易些。如果从调温门侧插入,因挥发分管道1-2内的碳尘必须吹向下火口1-7,因此水平吹扫管道1-3必须做成弯头状。而若从风门背面插入则需做成直头的。侧支管132和纵支管131可焊接在水平吹扫管道1-3上,也可以根据实际情况把纵支管131和侧支管132折一定角度,以达到更好的清理效果。

32.每条挥发分管道1-2设置四条水平吹扫管道1-3为最佳,水平吹扫管道1-3上设置

有小的纵支管131和侧支管132,压缩氮气可以通过电磁阀163进入水平吹扫管道1-3,而后进入纵支管131和侧支管132喷出,纵支管131所喷压缩氮气把碳尘依次吹向下火口1-7方向,侧支管132所喷的压缩氮气把碳尘吹向料罐1-1的挥发分溢出口111,把碳尘往料罐1-1里吹。在每组料罐1-1对应的四个下火口1-7位置附近,设置四个竖直立插管143,把下火口1-7附近的碳尘吹入下火口1-7,进入火道燃烧。对挥发分管道1-2内的碳尘进行清理。

33.本方案,还包括制氮气系统,所述制氮气系统包括依次连接的空压机2、压缩空气罐3、制氮机组4和氮气罐5,氮气罐5的出气侧通过氮气主管6与煅烧炉本体1对应的阀箱1-6连接。该方案的实施过程为:通过空压机2把压缩空气压入压缩空气罐3,压缩空气罐3中的压缩空气再进入制氮机组4,通过制氮机组4可以产生压缩氮气,并把它压入氮气罐5,通过氮气罐5进入氮气主管6,从氮气主管6上每组料罐1-1对应引出一个氮气支管7,通过氮气支管7、调压阀161或稳压阀把氮气输入到阀箱1-6,阀箱1-6内有多个和氮气支管7相通的电磁阀163。电磁阀163最佳为16个,压缩氮气通过电磁阀163的控制,由多根排管10从阀箱1-6内引出,排管10再和其对应的挥发分大道内的水平吹扫管道1-3或插管组件1-4相连。水平吹扫管道1-3把压缩空气送向纵支管131和侧支管132,纵支管131沿着挥发分管道1-2把碳尘往下火口1-7方向吹,把碳尘吹入火道燃烧。侧支管132对准挥发分溢出口111方向,把碳尘吹入料罐1-1随成品煅后焦排出。电磁阀163在组控箱8的控制下按设定的控制程序顺序启动,达到把压缩氮气按程序设定分配的目的。而组控箱8受总控制箱9的控制,总控制箱9由程序按设定的时间顺序控制各组控箱8的工作。

34.氮气主管6的设计,可用一根较粗的钢管从框架横梁1-8上端走过,横跨整个炉体长度,这根管子有“气包”作用,可以作压缩氮气“暂存罐”。减少氮气的压力损失。阀箱1-6放在框架横梁1-8上,较佳地组控箱8固定在框架立柱1-9上,通过控制线接入阀箱1-6。

35.每组料罐1-1的电磁阀163设置一个组控箱8,所有电磁阀163的电源线都接入这个组控箱8内,电磁阀163在组控箱8的控制下按设定的时间顺序启动。一个组控箱8控制16个电磁阀163。组控制箱8设置有多个,多个组控制箱8通过网线与总控制箱9连接,在总控制箱9上设置有触摸屏,用于电磁阀组件之间和每组内电磁阀163之间的启动工作时间、启动间隔时间、启动顺序和启动次数的设定调整。

36.阀箱1-6固定设置在框架横梁1-8上。氮气支管7上设置有调压阀161。调压阀161的排气一侧分出四组并排设置的电磁阀组件,分别用于控制插管组件1-4和三个水平吹扫管道1-3内吹扫控制,每个电磁阀组件设置有四个电磁阀163,所述电磁阀163通过排管10与对应的水平吹扫管道1-3和插管组件1-4分别连通。

37.对于水平吹扫管道1-3的自动控制,我们把4根插管组件1-4和三条挥发分管道1-2中的12根水平吹扫管道1-3,对应每根管子设置一个电磁阀163来控制,共设置了16个电磁阀163。考虑到接线方便以及控制线路受热老化问题和炉顶蹿火会烧坏电气元件问题,较佳的可以把这16个电磁阀163做成一个阀箱1-6放在炉体框架外部旁边。

38.压缩氮气通过氮气进口进入箱体内,通过调压阀161后进入管道,电磁阀163的连接由活接162、弯头166、三通164、管节165和接管头167等组成。调压阀161也可以接在阀箱1-6外边,以方便操作。

39.压缩氮气通过氮气进口、调压阀161后和各个电磁阀163相通,电磁阀163通电后阀门打开,把氮气送给和其相连的排管10,然后输送给立插管163或水平吹扫管道1-3。为了施

工方便,阀箱1-6出口以及立插管143头部的连接可选择软管11连接。

40.整个煅烧炉电气控制原理为:在总控制箱9的控制下,总控制箱先让组控箱1开始工作,组控箱1控制所辖的16个电磁阀在设定程序的控制下顺序启动,比如每个阀每次通电时间为n秒,每间隔m秒再启动一次,连续通电h次。每个阀启动完成后中间间歇j秒再启动下一个电磁阀,下一个电磁阀依次是通电n秒,间隔m秒,连续通电次数为n次,中间间歇j秒,以此类推,直到启动完第16个电磁阀后,该组工作流程完成。再间隔k秒后,总控制箱启动下一个组控箱开始工作,直到最后一个组控箱工作完成,至此该系统一个清理流程全部结束,控制系统休息p分钟后,再往复下一个清理流程,如此往复。总控制箱9上设有触摸控制屏,在控制屏上操作人员可根据运行情况重新设定和修正m、n、j、k、p等参数。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1