电陶炉加热装置和电陶炉的制作方法

1.本实用新型涉及电陶炉技术领域,具体涉及电陶炉加热装置和电陶炉。

背景技术:

2.目前市场上的电陶炉一般包括机壳、机芯和面板,机芯包括发热盘和机芯底座,机芯底座包括基座上盖、基座侧壳、基座底盖、散热风扇和电路板等结构,面板设于发热盘的上侧,工作时,发热盘内的发热体产生的热量加热面板,面板对放置的物品进行加热。电陶炉用途广,具有烧水、煎炒、烧烤、火锅、爆炒、热奶、煲汤、慢炖等功能,深受广大消费者的青睐。

3.传统的电陶炉机芯没有考虑发热盘与面板的结合,导致机芯和机壳的结构复杂,机壳需要设置下侧可打开壳腔的底板,面板需要先固定安装在壳腔上端的安装台阶上,机芯从壳腔往上安装,通过机芯底座与发热盘之间的弹性支撑件使发热盘上端抵压在面板下侧,这种结构方案结构复杂,安装麻烦;而且机壳需要设计成上下开口,底板与机壳下端之间还要设计连接结构,导致机壳的结构复杂,例如陶瓷材质的电陶炉机壳,设计底部开口,其制造成本高,工艺复杂。

4.随着工艺的改进,中国专利文献cn109539338a公开的电陶炉机芯及电陶炉,通过在发热盘壳体的上端设置连接部,面板通过粘接材料与连接部连接,使面板可以直接固定在发热盘上,相比现有采用弹性支撑件使发热盘和面板实现连接的方式,一方面简化了电陶炉机芯的结构和尺寸,使电陶炉机芯整体更紧凑;由于面板直接固定在发热盘上,装配到电陶炉时,不需要将面板先固定在电陶炉的机壳安装台阶上,因此可以采用从电陶炉机壳上方向下安装的方式,通过面板或连接部与安装台阶的配合实现机芯的固定,不仅简化安装工序,而且电陶炉机壳底部可以不需设计可打开的底板,从而降低生产成本。但是这种电陶炉机芯的接电端子安装在底部,由于接电端子需要隔热绝缘件来固定在机壳底部,导致隔热体底部的厚度大,从而导致整个机芯的厚度大,难以实现轻薄化设计。

技术实现要素:

5.本实用新型的一个目的在于克服现有技术的不足,提供一种轻薄的电陶炉加热装置,本实用新型采用的技术方案如下:

6.电陶炉加热装置,包括:

7.加热面板;

8.隔热体,装配在加热面板下侧,设有上侧开口的隔热腔,隔热体侧壁设有内端子通道;

9.发热体,安装在隔热腔的底部;

10.固定壳,固定在加热面板的下侧,设有上侧开口的用于容纳隔热体的壳腔,固定壳侧壁上部对应内端子通道设有外端子通道;

11.绝缘隔热件,安装在内端子通道和外端子通道内,其内部设有连接通道,发热体的

接电端子安装在连接通道。

12.与现有技术相比,由于内端子通道和外端子通道径向延伸设置在侧部,而且绝缘隔热件安装在内端子通道和外端子通道内,在满足对接电端子进行隔热和绝缘的情况下,不增加隔热体和固定壳的高度,隔热体底部厚度不需要考度安装接电端子,因此厚度可以做得更薄,从而使整个电陶炉加热装置的厚度更轻薄。

13.优选的,内端子通道为设于隔热体侧壁且上端开口槽体,外端子通道为设于固定壳侧壁上部且上端开口的槽体。内端子通道和外端子通道采用这种结构方便绝缘隔热件的安装。

14.优选的,绝缘隔热件的侧部位于固定壳侧壁内侧和外侧的位置分别设有内限位部和外限位部。通过内限位部和外限位部限制绝缘隔热件的径向自由度,由于绝缘隔热件的竖向自由度可以被加热面板限制,因此通过这样的设计可以使绝缘隔热件稳固的固定在固定壳上。

15.优选的,绝缘隔热件与外端子通道配合的两侧设有上下两端开口的端子卡槽,绝缘隔热件通过端子卡槽安装在外端子通道内,端子卡槽的内侧壁和外侧壁分别为所述内限位部和外限位部。采用这种方案结构简单,安装方便。

16.优选的,发热体弯折中部为内端向外弯折成螺旋状,发热体的两端位于隔热腔的相对两侧,内端子通道、外端子通道和绝缘隔热件分别设置有两个。发热体采用这种结构,布线均匀,发热更均匀。

17.在其他可选的实施例中,发热体弯折中部为内端向外弯折成螺旋状,发热体的两端相隔设置,内端子通道、外端子通道和绝缘隔热件分别设置有两个。

18.在其他可选的实施例中,发热体的两端相对靠近,内端子通道、外端子通道和绝缘隔热件分别设置有一个,绝缘隔热件内对应发热体的两个接电端子设有两个独立的连接通道。

19.优选的,固定壳的上端设有向外延伸的翻边连接部,翻边连接部通过粘接材料与加热面板连接,加热面板的边沿或翻边连接部为安装定位部,翻边连接部对应外端子通道的位置设有避让口。

20.在其他可选的实施例中,固定壳的上端通过粘接材料与加热面板连接,加热面板的边沿延伸出固定壳上端外侧形成安装定位部。

21.一种固定压紧绝缘隔热件的方案,固定壳的上端设有向外延伸的翻边连接部,翻边连接部与加热面板连接,加热面板的边沿为安装定位部,翻边连接部对应外端子通道的位置设有避让口;还包括弹性压条,弹性压条包括抵压绝缘隔热件上侧的抵压部,以及设于抵压部两端的弹臂,弹臂设有扣接在避让口两侧的弹扣结构。通弹性压条可以将绝缘隔热件紧固在固定壳上,防止在生产或运输过程中绝缘隔热件发生松动甚至脱落。

22.优选的,避让口的宽度大于外端子通道的宽度,弹扣结构为向避让口外侧方向的折弯结构,避让口的两侧设有与弹臂宽度适配的卡口,折弯结构通过卡口扣接在避让口两侧的下侧。设置卡口可以固定弹臂的位置,防止其松动,弹扣结构采用折弯结构,方案简单,制造方便。

23.优选的,绝缘隔热件上侧对应抵压部的位置设有适配的定位凹槽。设置定位凹槽作用是限定压条在绝缘隔热件上侧,保证抵压稳固。

24.另一种固定压紧绝缘隔热件的方案,固定壳的上端设有向外延伸的翻边连接部,翻边连接部与加热面板连接,加热面板的边沿为安装定位部,翻边连接部对应外端子通道的位置设有避让口;还包括压紧绝缘隔热件上侧的压条,压条两端通过连接件固定在翻边连接部上避让口两侧。这种固定方案,连接更稳固。

25.优选的,绝缘隔热件上侧对应压条的位置设有适配的定位凹槽。设置定位凹槽作用是限定压条在绝缘隔热件上侧,保证抵压稳固。

26.本实用新型的另一个目是提供应用上述电陶炉加热装置的电陶炉,包括以下实施例:

27.电陶炉包括:

28.机壳,设有上侧开口的炉腔,围绕炉腔的开口设有装配台阶;

29.加热面板的边沿或翻边连接部为安装定位部的电陶炉加热装置;

30.电陶炉加热装置的加热面板的边沿或翻边连接部安装在装配台阶上。

31.优选的,加热面板的边沿延伸出翻边连接部之外形成安装定位部,翻边连接部下侧设有若干弹扣,加热面板的边沿安装在装配台阶上时,弹扣被挤压越过装配台阶并扣在装配台阶下侧从而使电陶炉加热装置与机壳固连。

32.优选的,还包括连接环件,连接环件包括插入炉腔的开口内的环壁,以及环设于环壁上端外侧的卡沿,连接环件的环壁插入炉腔的开口内,卡沿通过粘接材料与装配台阶连接,电陶炉加热装置装配在环壁内,电陶炉加热装置的安装定位部装配在卡沿的上侧。

33.优选的,热面板的边沿延伸出翻边连接部之外,翻边连接部下侧设有若干弹扣,加热面板的边沿形成安装定位部,加热面板的边沿安装在卡沿上时,弹扣扣设于环壁上。

34.电陶炉另一种方案为,包括:

35.机壳,设有上侧开口的炉腔,围绕炉腔的开口设有装配台阶;

36.加热面板的边沿延伸出固定壳上端外侧形成安装定位部的电陶炉加热装置;

37.电陶炉加热装置的加热面板的边沿安装在装配台阶上。

38.优选的,固定壳上部外侧设有若干弹扣,加热面板的边沿安装在装配台阶上时,弹扣被挤压越过装配台阶并扣在装配台阶下侧从而使电陶炉加热装置与机壳固连。

39.优选的,还包括连接环件,连接环件包括插入炉腔的开口内的环壁,以及环设于环壁上端外侧的卡沿,连接环件的环壁插入炉腔的开口内,卡沿通过粘接材料与装配台阶连接,电陶炉加热装置装配在环壁内,电陶炉加热装置的安装定位部装配在卡沿的上侧。

40.优选的,固定壳上部外侧设有若干弹扣,加热面板的边沿安装在卡沿上时,弹扣扣设于环壁上。

附图说明

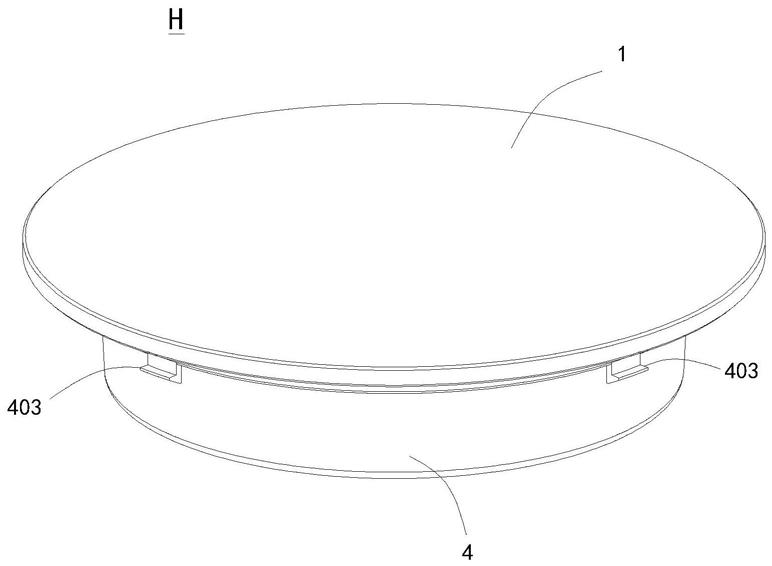

41.图1是电陶炉加热装置的立体图

42.图2是电陶炉加热装置的剖视图

43.图3是电陶炉加热装置的爆炸图

44.图4是绝缘隔热件的立体图

45.图5是绝缘隔热件的剖视图

46.图6是电陶炉的立体图

47.图7是实施例4电陶炉的爆炸图

48.图8是实施例5电陶炉的剖视图

49.图9是实施例6电陶炉的爆炸图

50.图10是实施例6电陶炉的剖视图

51.图11是实施例7电陶炉的剖视图

52.图12是连接环件的立体图

53.图13是实施例2电陶炉加热装置的立体图

54.图14是实施例2电陶炉加热装置的局部剖视图

55.图15是实施例2电陶炉加热装置的局部爆炸图

56.图16是实施例3电陶炉加热装置的局部爆炸图

57.图17是实施例2电陶炉加热装置另一种方案的立体图

具体实施方式

58.以下结合附图和具体实施例来说明本实用新型的技术方案。

59.实施例1:

60.参见图1至图5,电陶炉加热装置,包括:加热面板1、隔热体3、发热体2和固定壳4;隔热体3,装配在加热面板1下侧,设有上侧开口的隔热腔300;发热体2安装在隔热腔300的底部;固定壳4固定在加热面板1的下侧,设有上侧开口的用于容纳隔热体3的壳腔400;发热体2的两个接电端子201从固定壳4的上端延伸出外壁。

61.与现有技术相比,本专利的接电端子201从固定壳4的上端延伸出外壁,隔热体3底部厚度不需要考度安装接电端子201,因此厚度可以做得更薄,从而使整个电陶炉加热装置的厚度更轻薄。

62.在一种实施例中,隔热体3侧壁设有内端子通道301,固定壳4侧壁设有对应设有外端子通道4001,接电端子201从内端子通道301和外端子通道4001延伸出固定壳4的外壁。由于内端子通道和外端子通道径向延伸设置在侧部,通过设置内端子通道301和外端子通道4001,使得接电端子201可以安装在隔热体3侧壁和固定壳4侧壁内,不增加隔热体3和固定壳4的高度,从而进一步使得电陶炉加热装置的更轻薄。

63.在一种实施例中,进一步包括绝缘隔热件r,绝缘隔热件r内设有安装接电端子201的连接通道r0,绝缘隔热件r安装在内端子通道301和外端子通道4001内。通过绝缘隔热件r可以对接电端子201进行隔热和绝缘,由于绝缘隔热件r安装在内端子通道301和外端子通道4001内,在满足对接电端子201进行隔热和绝缘的情况下,不增加隔热体3和固定壳4的高度。优选的,接电端子201外端延伸出连接通道r0外端,以方便接线;在其他实施例中,接电端子201外端也可以安装在连接通道r0内,导线在连接通道r0内与接电端子201连接。

64.在一种实施例中,内端子通道301为设于隔热体3侧壁且上端开口槽体,外端子通道4001为设于固定壳4上部且上端开口的槽体。内端子通道301和外端子通道4001采用这种结构方便绝缘隔热件r的安装。

65.在一种实施例中,绝缘隔热件r的侧部位于固定壳4侧壁内侧和外侧的位置分别设有内限位部r02和外限位部r03。通过内限位部r02和外限位部r03限制绝缘隔热件r的径向自由度,由于绝缘隔热件r的竖向自由度可以被加热面板1限制,因此通过这样的设计可以

使绝缘隔热件r稳固的固定在固定壳4上。

66.在一种实施例中,绝缘隔热件r与外端子通道4001配合的两侧设有端子卡槽r01,绝缘隔热件r通过端子卡槽r01安装在外端子通道4001内,端子卡槽r01的内侧壁和外侧壁分别为所述内限位部r02和外限位部r03。采用这种方案结构简单,安装方便。

67.参见图3,在一种实施例中,发热体2弯折中部为内端向外弯折成螺旋状,发热体2的两端位于隔热腔300的相对两侧,内端子通道301、外端子通道4001和绝缘隔热件r分别设置有两个。发热体2采用这种结构,布线均匀,发热更均匀。

68.在其他可选的实施例中,发热体2弯折中部为内端向外弯折成螺旋状,发热体2的两端相隔设置,内端子通道301、外端子通道4001和绝缘隔热件r分别设置有两个。

69.在其他可选的实施例中,发热体2的两端相对靠近,内端子通道301、外端子通道4001和绝缘隔热件r分别设置有一个,绝缘隔热件r内对应发热体2的两个接电端子201设有两个独立的连接通道r0。

70.参见图3,在一种优选的实施例中,固定壳4的上端设有向外延伸的翻边连接部401,翻边连接部401通过粘接材料与加热面板1连接,加热面板1的边沿延伸出翻边连接部之外作为安装定位部。在其他实施例中,翻边连接部401为安装定位部。一般的,翻边连接部401对应外端子通道4001的位置设有避让口4002。

71.在其他可选的实施例中,固定壳4的上端通过粘接材料与加热面板1连接,加热面板1的边沿延伸出固定壳4上端外侧形成安装定位部。

72.在一种优选的实施方案中,固定壳4的上端与加热面板1粘接部位的宽度为2.5mm

‑

10mm。在这个尺寸范围内,既可保证连接的稳固性,又平衡了经济性。

73.参见图3,在一种优选的实施方案中,固定壳4的上端设有槽体4010,粘接材料至少部分填充在槽体4010内。这样设置可以提高粘接材料与加热面板1和翻边连接部401之间的粘结效果,而且便于粘接材料附着在翻边连接部401上。

74.加热面板1通常为微晶玻璃板或石英玻璃板,也可以本领域其他耐高温且导热的面板。

75.本专利的粘接材料通常为电子元件常用的公知粘接材料,如电子硅胶。

76.参见图1至图8,翻边连接部401下侧设有若干用于安装的弹扣403。通过设置弹扣403使电陶炉加热装置h的安装更快捷。弹扣403一般设置3个以上,以使连接稳固。

77.参见图8,弹扣403包括与翻边连接部401连接的向下延伸的弹性连接部4031,以及设于弹性连接部4031端部的楔形钩部4032,楔形钩部4032包括导引斜面40321,以及设于导引斜面40321上侧与性连接部4031之间的扣接部40322。

78.弹扣403除了扣钩外,还可以是本领域或一些电器装配时常用的可拆卸式具有一定弹性的扣接结构。通过弹扣403使装配和拆卸维护效率高,方便快捷。

79.参见图8,当电陶炉加热装置h从下侧安装在机壳5时,施加一定的力将弹扣403向下压,导引斜面40321抵压到装配台阶5011的边上时,弹性连接部4031发生弹性形变,使得楔形钩部4032越过装配台阶5011,弹性连接部4031复位使扣接部40322扣在装配台阶5011的下侧,从而使加热面板1的竖向自由度被限制,由于加热面板1的水平自由度被装配台阶5011侧壁限制,因此实现了电陶炉加热装置h与机壳5的装配和固定。

80.另外,参见图2和图3,电陶炉加热装置还设有测温元件t,固定壳4底壁设有第一通

孔t1,隔热腔300底壁设有第二通孔t2,测温元件t从第一通孔t1安装到第二通孔t2内,以检测隔热腔300的温度,测温元件t通过固定片t0固定在固定壳4底壁。第一通孔t1下侧还设有容纳测温元件t下端的沉孔结构。

81.实施例2:

82.参见图13至图15,本实施例与实施例1的区别是,固定壳4的上端设有向外延伸的翻边连接部401,翻边连接部401与加热面板1连接,加热面板1的边沿为安装定位部,翻边连接部401对应外端子通道4001的位置设有避让口4002;还包括弹性压条k1,弹性压条k1包括抵压绝缘隔热件r上侧的抵压部k11,以及设于抵压部k11两端的弹臂k12,弹臂k12设有扣接在避让口4002两侧的弹扣结构k120。通弹性压条k1可以将绝缘隔热件r紧固在固定壳4上,防止在生产或运输过程中绝缘隔热件r发生松动甚至脱落。

83.在一种实施例中,避让口4002的宽度大于外端子通道4001的宽度,弹扣结构k120为向避让口4002外侧方向的折弯结构,避让口4002的两侧设有与弹臂k12宽度适配的卡口4003,折弯结构通过卡口4003扣接在避让口4002两侧的下侧。设置卡口4003可以固定弹臂k12的位置,防止其松动,弹扣结构k120采用折弯结构,方案简单,制造方便。

84.在一种实施例中,绝缘隔热件r上侧对应抵压部k11位置设有适配的定位凹槽r04。设置定位凹槽r04作用是限定抵压部k11在绝缘隔热件r上侧,保证抵压稳固。

85.在其他实施例中,固定壳4的上端可以不设翻边连接部401,只需要固定壳4的上端厚度满足安装弹性压条k1即可,这时避让口4002为外端子通道4001外侧部分。

86.实施例3:

87.参见图16,本实施例与实施例1的区别是,固定壳4的上端设有向外延伸的翻边连接部401,翻边连接部401与加热面板1连接,加热面板1的边沿为安装定位部,翻边连接部401对应外端子通道4001的位置设有避让口4002;还包括压紧绝缘隔热件r上侧的压条k2,压条k2两端设有固定孔k21,固定孔k21通过连接件k20,如螺钉固定在翻边连接部401上避让口4002两侧的连接孔4012,如螺孔。这种固定方案,连接更稳固。

88.在一种实施例中,绝缘隔热件r上侧对应压条k2的位置设有适配的定位凹槽r05。设置定位凹槽r05作用是限定压条k2在绝缘隔热件r上侧,保证抵压稳固。

89.翻边连接部401上避让口4002两侧设有凹位4011,连接孔4012设于凹位4011底壁,压条k2安装在凹位4011内,设置凹位4011容纳压条k2,避免压条k2翻边连接部401与加热面板1的连接。

90.在其他实施例中,固定壳4的上端可以不设翻边连接部401,只需要固定壳4的上端厚度满足安装压条k2即可。

91.参见图17,在其他实施例中,还可以同时配置弹性压条k1,弹性压条k1的结构参见实施例2。

92.实施例4:

93.参见图1至图7,本实施例描述的是应用实施例1电陶炉加热装置的电陶炉,包括机壳5、电陶炉加热装置h和电路模块(未示出);机壳5设有上侧开口501的炉腔500,围绕炉腔的开口501设有装配台阶5011,电路模块与接电端子201电连接用于控制电陶炉加热装置h的工作,电陶炉加热装置h的安装定位部,可以是加热面板1的边沿或翻边连接部401(如有)安装在装配台阶5011上。采用本专利的电陶炉加热装置,电陶炉的整体厚度更轻薄,可以满

足轻薄化的需求,通过加热面板1或翻边连接部401与装配台阶配5011合安装,简化了安装工序,机壳5可以不设计可打开的底板,从而降低生产成本。

94.以下说明电陶炉加热装置h和机壳5的装配过程:

95.在装配台阶5011上打胶(粘接材料),然后将电陶炉加热装置h从在机壳5上方下向安装至炉腔500,使电陶炉加热装置h的安装定位部通过粘接材料连接在装配台阶5011上,使其竖向自由度被限制,由于加热面板1的水平自由度被装配台阶5011侧壁限制,这样就实现电陶炉加热装置h与机壳5的装配和固定,为了美观和防水,可以在加热面板1和机壳5的开口501之间进行打胶处理。

96.实施例5:

97.参见图1至图8,本实施例描述的是应用实施例2进一步改进的电陶炉,电陶炉加热装置h的加热面板1的边沿101安装在装配台阶5011上。

98.翻边连接部401下侧设有若干弹扣403,加热面板1的边沿101安装在装配台阶5011上时,弹扣401被挤压越过装配台阶5011并扣在装配台阶5011下侧从而使电陶炉加热装置h与机壳固连。电陶炉加热装置h通过弹扣4043与装配台阶5011连接,装配操作简单、方便快捷。

99.参见图8,弹扣403包括与翻边连接部401连接的向下延伸的弹性连接部4031,以及设于弹性连接部4031端部的楔形钩部4032,楔形钩部4032包括导引斜面40321,以及设于导引斜面40321上侧与性连接部4031之间的扣接部40322。

100.弹扣403除了扣钩外,还可以是本领域或一些电器装配时常用的可拆卸式具有一定弹性的扣接结构。通过弹扣403使装配和拆卸维护效率高,方便快捷。

101.在其他实施例中(未示出),固定壳4上部不设置有翻边连接部401,固定壳4上部外侧设有若干弹扣,加热面板1的边沿安装在装配台阶5011上时,弹扣扣在装配台阶5011下侧从而使电陶炉加热装置与机壳5固连。

102.参见图7和图8,说明电陶炉加热装置h和机壳5的装配过程:

103.电陶炉加热装置h从在机壳5上方下向安装至炉腔500,施加一定的力将弹扣403向下压,导引斜面40321抵压到装配台阶5011的下边时,弹性连接部4031发生弹性形变,使得楔形钩部4032越过装配台阶5011,然后弹性连接部4031复位使扣接部40322扣在装配台阶5011的下侧,从而使加热面板1抵接于装配台阶5011上,使其竖向自由度被限制,由于加热面板1的水平自由度被装配台阶5011侧壁限制,这样就实现电陶炉加热装置h与机壳5的装配和固定,为了美观和防水,可以在加热面板1和机壳5的开口501之间进行打胶处理。

104.实施例6:

105.参见图1至图5,图9至图12,本实施例描述的是应用实施例1电陶炉加热装置的电陶炉,包括机壳5、电陶炉加热装置h、电路模块(未示出)和连接环件7;机壳5设有上侧开口501的炉腔500,围绕炉腔的开口501设有装配台阶5011,电路模块与接电端子201电连接用于控制电陶炉加热装置h的工作,连接环件7包括插入炉腔的开口501内的环壁701,以及环设于环壁701上端外侧的卡沿702,连接环件7的环壁701插入炉腔的开口501内,卡沿702通过粘接材料与装配台阶5011连接,电陶炉加热装置h装配在环壁701内,电陶炉加热装置h的安装定位部装配在卡沿702的上侧。

106.一些机壳,如陶瓷、铸造的铁壳等,因为制作时受温度、杂质等因素影响,收缩比会

变化,导致炉腔的开口尺寸精度不高,影响不良率;这些因素会导致电陶炉加热装置h与机壳5的装配误差较大,影响装配效率和美观性。一些冲压成型的机壳也存在精度的问题。本专利的连接环件7可以通过模具制作,精度高,通过连接环件7的衔接可以很好的解决上述问题,因为只要通过卡沿702固定在装配台阶即可保证电陶炉加热装置h的装配质量,这样可以使一些炉腔的开口误差较大的机壳,也可以满足装配要求。另外,连接环件7可以起到隔热的作用,如连接环件7采用电木等隔热性良好的材料制作时,隔热更好。由于连接环件7可以预先装配在机壳5上,因此可以方便厂家批量备货部件。

107.在一种优选的实施方案中,加热面板1的边沿延伸出翻边连接部401之外,翻边连接部401下侧设有若干弹扣403,加热面板1的边沿101形成安装定位部,加热面板1的边沿101安装在卡沿702上时,弹扣403扣设于环壁701上。通过弹扣403使装配和拆卸维护效率高,方便快捷。

108.弹扣403除了图中示出的扣钩外,还可以是本领域或一些电器装配时常用的可拆卸式具有一定弹性的扣接结构。通过弹扣403使装配和拆卸维护效率高,方便快捷。

109.在一种优选的实施方案中,环壁701对应弹扣403设有扣接口7011,弹扣403扣在扣接口7011顶壁上。设置扣接口7011方便弹扣403的扣接;另一方面,设置扣接口7011固定了扣接的位置,可以通过连接环件7的固定位置识别弹扣403的位置,从而方便后续拆卸维护。

110.粘接材料请参见实施例1。

111.参见图9至10,图12,说明电陶炉加热装置h和机壳5的装配过程:

112.先将连接环件7装配到机壳5上,连接环件7的卡沿702与装配台阶5011之间通过粘接材料固定;然后将电陶炉加热装置h从在机壳5上方下向安装至炉腔500,施加一定的力将弹扣403向下压,使弹扣403扣接到扣接口7011顶壁,使加热面板1抵接于卡沿702上,使其竖向自由度被限制,由于电陶炉加热装置h的水平自由度被环壁701限制,这样就实现电陶炉加热装置h与机壳5的装配和固定,为了美观和防水,可以在加热面板1和机壳5的开口501之间进行打胶处理。

113.在其他实施例中(未示出),固定壳4上部不设置有翻边连接部401,加热面板1的边沿作为安装定位部,固定壳4上部外侧设有若干弹扣。

114.实施例7:

115.参见图1至图5,图11和图12,本实施例描述的是应用实施例1电陶炉加热装置的电陶炉,包括机壳5、电陶炉加热装置h、电路模块(未示出)和连接环件7;机壳5设有上侧开口501的炉腔500,围绕炉腔的开口501设有装配台阶5011,电路模块与接电端子201电连接用于控制电陶炉加热装置h的工作,连接环件7包括插入炉腔的开口501内的环壁701,以及环设于环壁701上端外侧的卡沿702,连接环件7的环壁701插入炉腔的开口501内,卡沿702通过粘接材料与装配台阶5011连接,电陶炉加热装置h装配在环壁701内,电陶炉加热装置h的加热面板1的边沿通过粘接材料装配在卡沿702的上侧。

116.一些机壳,如陶瓷、铸造的铁壳等,因为制作时受温度、杂质等因素影响,收缩比会变化,导致炉腔的开口尺寸精度不高,影响不良率;这些因素会导致电陶炉加热装置h与机壳5的装配误差较大,影响装配效率和美观性。一些冲压成型的机壳也存在精度的问题。本专利的连接环件7可以通过模具制作,精度高,通过连接环件7的衔接可以很好的解决上述问题,因为只要通过卡沿702固定在装配台阶5011即可保证电陶炉加热装置h的装配质量,

这样可以使一些炉腔的开口误差较大的机壳,也可以满足装配要求。另外,连接环件7可以起到隔热的作用,如连接环件7采用电木等隔热性良好的材料制作时,隔热更好。由于连接环件7可以预先装配在机壳5上,因此可以方便厂家批量备货部件。连接环件7与机壳5的连接,可以通过卡沿702和装配台阶5011的粘接材料,通过为本领域常用的粘接材料。

117.参见图11和图12,说明电陶炉加热装置h和机壳5的装配过程:

118.先将连接环件7装配到机壳5上,连接环件7的卡沿702与装配台阶5011之间通过粘接材料固定;然后将电陶炉加热装置h从在机壳5上方下向安装至炉腔500,在卡沿702上打上粘接材料,加热面板1抵接于卡沿702上,使其竖向自由度被限制,由于电陶炉加热装置h的水平自由度被环壁701限制,这样就实现电陶炉加热装置h与机壳5的装配和固定,为了美观和防水,可以在加热面板1和机壳5的开口501之间进行打胶处理。

119.在其他实施例中(未示出),固定壳4上部设有翻边连接部401,加热面板1的边沿或翻边连接部作为安装定位部。

120.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1