一种螺旋转动式的窑炉

1.本实用新型涉及窑炉的领域,特别涉及一种螺旋转动式的窑炉。

背景技术:

2.在工业生产中,普遍会使用到窑炉对物料进行加热、脱水等。在现有技术中,一般利用旋转窑进行物料焙烧,使得物料进行转动已达到循环加热的效果,但是在对粉末的物料进行加热时,还是比较容易产生粘连的现象,且物料混合不充分,不能实现物料的自动倒出。

技术实现要素:

3.本实用新型目的在于提供一种螺旋转动式的窑炉,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.为解决上述技术问题所采用的技术方案:

5.一种螺旋转动式的窑炉,其包括:窑炉本体和物料输送机构,在窑炉本体的内部设置有炉膛;物料输送机构包括旋转筒、螺旋杆、第一旋转驱动组件、第二旋转组件,所述旋转筒设置于炉膛内,所述旋转筒的两端分别伸出窑炉本体的外部,在所述旋转筒的两端分别设置有进料口和出料口,所述螺旋杆同轴套设于旋转筒内,所述第一旋转驱动组件设置有与旋转筒传动连接、并使得所述旋转筒相对所述窑炉本体绕自身轴线转动的第一旋转驱动端,所述第二旋转组件设置有与螺旋杆传动连接、并使得所述螺旋杆相对于所述旋转筒绕自身轴线转动的第二旋转驱动端。

6.本实用新型的有益效果是:在使用时,需要加热的物料从进料口加入旋转筒内,之后第一旋转驱动组件带动所述旋转筒相对所述窑炉本体绕自身轴线转动,同时第二旋转组件带动螺旋杆相对于所述旋转筒绕自身轴线转动,在螺旋杆的螺旋推动下,使得物料沿旋转筒进行输送,在物料经过旋转筒时,会同时经过炉膛,炉膛内的火焰对旋转筒进行加热,从而实现对物料的加热,在螺旋杆和旋转筒的同时转动下,可避免物料在旋转筒的内壁粘连,使得物料的加热和混合更加均匀,最后物料从出料口排出。

7.作为上述技术方案的进一步改进,在所述窑炉本体的侧壁上设置有呈相对设置的两个转动孔,所述旋转筒同时与两个转动孔可转动地连接。

8.旋转筒通过与两个转动孔的转动连接,来实现转动安装,这可提高旋转筒支撑的稳定性,使得旋转筒可承载更多物料的输送加热。

9.作为上述技术方案的进一步改进,在所述转动孔内套设有滚动轴承,所述转动孔通过滚动轴承与旋转筒转动连接,在所述滚动轴承朝向炉膛的端面上设置有环形的隔热密封板。

10.转动孔通过滚动轴承与旋转筒实现转动连接,滚动轴承可提高旋转筒旋转的流畅性,同时隔热密封板可对滚动轴承起到保护的作用。

11.作为上述技术方案的进一步改进,所述旋转筒的两端部呈封堵设置,所述进料口

和出料口分别设置有旋转筒两端的外周壁上,在所述旋转筒的轴向投影面上,所述进料口和出料口以旋转筒的轴心为中心呈中心对称设置。

12.当旋转筒旋转至进料口朝上的状态停止时,出料口就可朝下,这时新的物料可从进料口倒入,而旧的物料在螺旋杆的推动下可从出料口排出,实现进料和出料的同步操作,提高加工的效率。

13.作为上述技术方案的进一步改进,在所述进料口和出料口上均盖有挡料盖。在对物料进行加热时,可把挡料盖都盖上,减少旋转筒热量的散发,又或者在窑炉不工作时,也可把挡料盖都盖上,避免异物进入。

14.作为上述技术方案的进一步改进,所述第一旋转驱动组件包括与窑炉本体相对固定设置的第一旋转电机、主动齿轮和从动齿轮环,所述从动齿轮环的固定套设于旋转筒的一端上,所述第一旋转电机与主动齿轮传动连接,所述主动齿轮与所述从动齿轮环啮合。

15.本方案通过第一旋转电机来驱动主动齿轮转动,主动齿轮带动从动齿轮环转动,进而可带动旋转筒旋转,采用齿轮啮合的传动方式可提高旋转筒旋转的稳定性。

16.作为上述技术方案的进一步改进,所述螺旋杆包括主杆和螺旋绕设于主杆外周的螺旋叶片,所述主杆的两端分别与旋转筒的两端可转动地连接,所述主杆的一端伸出旋转筒的外侧后与第二旋转组件传动连接。

17.螺旋叶片的外沿尽可能地与旋转筒的内壁紧挨,使得螺旋叶片可刮到物料,本方案只需驱动主杆即可。

18.作为上述技术方案的进一步改进,所述第二旋转组件包括与窑炉本体相对固定设置的固定架、安装于固定架上的第二旋转电机,所述第二旋转电机与主杆传动连接。本方案通过第二旋转电机来驱动主杆转动。

附图说明

19.下面结合附图和实施例对本实用新型做进一步的说明;

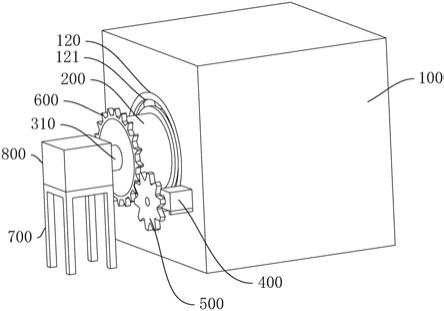

20.图1是本实用新型所提供的螺旋转动式的窑炉,其一实施例的结构示意图;

21.图2是本实用新型所提供的螺旋转动式的窑炉,其一实施例的主视图;

22.图3是图2中的a

‑

a剖视图。

具体实施方式

23.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

24.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.在本实用新型的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解

为包括本数。

26.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

27.参照图1至图3,本实用新型的螺旋转动式的窑炉作出如下实施例:

28.本实施例的螺旋转动式的窑炉,包括:窑炉本体100和物料输送机构,在窑炉本体100的内部设置有炉膛110,而物料输送机构包括旋转筒200、螺旋杆300、第一旋转驱动组件、第二旋转组件,所述旋转筒200设置于炉膛110内,旋转筒200的两端与窑炉本体100转动连接,具体地:在所述窑炉本体100的侧壁上设置有呈相对设置的两个转动孔120,所述旋转筒200同时与两个转动孔120可转动地连接,所述旋转筒200的两端分别伸出窑炉本体100的外部,在所述旋转筒200的两端分别设置有进料口210和出料口220,所述螺旋杆300同轴套设于旋转筒200内,所述螺旋杆300包括主杆310和螺旋绕设于主杆310外周的螺旋叶片320,所述主杆310的两端分别与旋转筒200的两端可转动地连接,所述主杆310的一端伸出旋转筒200的外侧后与第二旋转组件传动连接,所述第一旋转驱动组件用于驱动所述旋转筒200相对所述窑炉本体100绕自身轴线转动,具体地:所述第一旋转驱动组件包括与窑炉本体100相对固定设置的第一旋转电机400、主动齿轮500和从动齿轮环600,所述从动齿轮环600的固定套设于旋转筒200的一端上,所述第一旋转电机400与主动齿轮500传动连接,所述主动齿轮500与所述从动齿轮环600啮合,通过第一旋转电机400来驱动主动齿轮500转动,主动齿轮500带动从动齿轮环600转动,进而可带动旋转筒200旋转,采用齿轮啮合的传动方式可提高旋转筒200旋转的稳定性。第二旋转组件用于驱动所述螺旋杆300相对于所述旋转筒200绕自身轴线转动,具体地:第二旋转组件包括与窑炉本体100相对固定设置的固定架700、安装于固定架700上的第二旋转电机800,所述第二旋转电机800与主杆310传动连接,通过第二旋转电机800来驱动主杆310转动。

29.在使用时,需要加热的物料从进料口210加入旋转筒200内,之后第一旋转驱动组件带动所述旋转筒200相对所述窑炉本体100绕自身轴线转动,同时第二旋转组件带动螺旋杆300相对于所述旋转筒200绕自身轴线转动,在螺旋杆300的螺旋推动下,使得物料沿旋转筒200进行输送,在物料经过旋转筒200时,会同时经过炉膛110,炉膛110内的火焰对旋转筒200进行加热,从而实现对物料的加热,在螺旋杆300和旋转筒200的同时转动下,可避免物料在旋转筒200的内壁粘连,使得物料的加热和混合更加均匀,最后物料从出料口220排出。

30.进一步地,在所述转动孔120内套设有滚动轴承121,所述转动孔120通过滚动轴承121与旋转筒200转动连接,在所述滚动轴承121朝向炉膛110的端面上设置有环形的隔热密封板122,滚动轴承121可提高旋转筒200旋转的流畅性,同时隔热密封板122可对滚动轴承121起到保护的作用。

31.并且,所述旋转筒200的两端部呈封堵设置,所述进料口210和出料口220分别设置有旋转筒200两端的外周壁上,在所述旋转筒200的轴向投影面上,所述进料口210和出料口220以旋转筒200的轴心为中心呈中心对称设置,当旋转筒200旋转至进料口210朝上的状态停止时,出料口220就可朝下,这时新的物料可从进料口210倒入,而旧的物料在螺旋杆300的推动下可从出料口220排出,实现进料和出料的同步操作,提高加工的效率。

32.同时,在所述进料口210和出料口220上均盖有挡料盖230。在对物料进行加热时,

可把挡料盖230都盖上,减少旋转筒200热量的散发,又或者在窑炉不工作时,也可把挡料盖230都盖上,避免异物进入。

33.在一些实施例中,第一旋转驱动组件、第二旋转组件可采用其他旋转驱动结构。

34.以上对本实用新型的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1