一种烘干机风管的制作方法

1.本实用新型涉及烘干装置技术领域,尤其是指一种烘干机风管。

背景技术:

2.在日常生活中,鞋子常会因为汗湿而产生潮气,在遭遇雨雪天气时,鞋内更容易进水或受潮。而进水或潮湿的鞋子内部通过自然风干的方式是无法短时间内达到干爽的效果,因而人们设计出了烘干机。对于一些防寒的长靴来说,靴筒较高,且靴内具有绒毛,靴内受潮后更难烘干。

3.现有的烘干机上会设置有供热风流出的风管,风管的顶部设有多个出风孔,当鞋子套设在风管上时,鞋子内表面的布料很容易堵住并卡于出风孔,尤其是内里具有绒毛类的鞋子,在热风加热过程中,绒毛因受热或产生静电膨开,易堵住出风孔,风管的管壁上形成风阻,阻塞对流,会导致热风倒灌入风管产生热量聚集而造成风轮受热变形或损坏,产生的高温更容易造成安全隐患。再者,由于鞋内的空气无法形成气流循环,也会使得鞋子内部对流烘干效率低。另外,现有的烘干机的风管大多需要单独的鞋撑或撑开配件来支撑形成对流空间,零部件多需要单独装配,不易收纳和携带,且效果不佳。

4.有鉴于此,本实用新型的设计人为了解决上述问题,而深入构思,且积极研究改良试做而开发设计出本实用新型。

技术实现要素:

5.本实用新型的目的在于提供一种烘干机风管,其可防止风管工作时产生热风倒灌,同时可提高对流烘干效率。

6.为了达成上述目的,本实用新型的解决方案是:

7.一种烘干机风管,风管的顶部设有至少一个出风孔,风管中部形成进风通道,风管的顶面上还设有至少一支撑筋,风管的外侧壁或风管内部设有至少一导流通道,导流通道与风管的进风通道相独立。

8.进一步,导流通道的两端形成开口,开口位于风管外侧壁,且位于上端的开口的位置低于风管顶部的出风孔。

9.进一步,导流通道一体成型在风管上。

10.进一步,导流通道通过在风管壁上成型一半封闭壳体后围合形成。

11.进一步,导流通道可拆卸连接在风管上。

12.进一步,导流通道通过一独立管体或一半封闭壳体可拆卸连接于风管外侧壁上形成。

13.进一步,导流通道的可拆卸连接包括卡扣、螺丝锁固、黏接、套接或抽拉定位。

14.进一步,各支撑筋的至少一端部朝下延伸形成有导流筋,导流筋一体成型在风管外侧壁上。

15.进一步,风管的顶面上设有两条支撑筋,各支撑筋的至少一端部向下延伸在风管

的侧壁上,在风管侧壁上形成至少一对下垂至风管下端的导流筋,位于风管外侧壁的导流通道位于两导流筋之间。

16.进一步,风管的顶面上设有两条向前延伸的支撑筋,两条支撑筋之间设有一挡板,挡板位于风管顶面的前端,且挡板位于导流通道的上方。

17.进一步,出风孔包括设于风管顶面上的顶出风区及风管侧面上的侧出风区,侧出风区位于风管的前侧,挡板位于侧出风区的前方。

18.进一步,挡板上设有至少一个透风孔。

19.进一步,两支撑筋的前端设有档条,档条与挡板之间形成有透风区。

20.采用上述技术方案后,本实用新型通过于烘干机风管的顶部设置支撑筋后,再于风管外侧壁或内部上设置至少一个导流通道,当用于烘鞋时,风管的顶部套上鞋子后,支撑筋与风管的侧壁之间形成支撑空间,烘干作业时,由于风管侧壁上的导流通道,鞋体内部可形成令气流循环的气流腔道,有效避免产生热风倒灌及阻塞对流的现象,同时提高了鞋子内部对流烘干效率,使用上更加安全。

附图说明

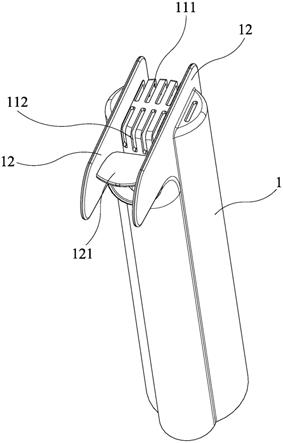

21.图1至3为本实用新型第一实施例的立体结构示意图;

22.图4为本实用新型第一实施例的仰视图;

23.图5为本实用新型第二实施例的立体结构示意图;

24.图6为本实用新型第二实施例的仰视图;

25.图7为本实用新型第三实施例的仰视图;

26.图8、图9为本实用新型的第四实施例的立体结构示意图;

27.图10为本实用新型第四实施例的仰视图;

28.图11为本实用新型第五实施例的仰视图;

29.图12、图13为本实用新型的第六实施例的立体结构示意图;

30.图14为本实用新型第六实施例的仰视图;

31.图15、图16为本实用新型第七、第八实施例的仰视图;

32.图17为本实用新型的第九实施例的立体结构示意图;

33.图18为本实用新型第九实施例的仰视图;

34.图19、图20为本实用新型第十、第十一实施例的仰视图;

35.图21为本实用新型的第十二实施例的立体结构示意图;

36.图22为本实用新型第十二实施例的仰视图;

37.图23为本实用新型第十三实施例的仰视图;

38.图24为本实用新型的第十四实施例的立体结构示意图;

39.图25为本实用新型第十四实施例的仰视图;

40.图26为本实用新型第十五实施例的仰视图;

41.图27为本实用新型的第十六实施例的仰视图;

42.图28为本实用新型第十七实施例的立体结构示意图;

43.图29为本实用新型第十七实施例的仰视图;

44.图30为本实用新型的第十八实施例的立体结构示意图;

45.图31为本实用新型第十八实施例的仰视图;

46.图32为本实用新型的第十九实施例的结构分解示意图;

47.图33为本实用新型第十九实施例的仰视图;

48.图34为本实用新型的第二十实施例的结构分解示意图;

49.图35为本实用新型第二十实施例的仰视图。

具体实施方式

50.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

51.结合图1至图4所示,本实用新型揭示了一种烘干机风管,风管1的顶部设有至少一个出风孔11,风管1中部形成有进风通道10,热风经由进风通道后从出风孔11中排出,将风管1伸入鞋内,可对鞋子进行烘干。其中,本实用新型不仅可以用于对鞋子烘干,也可以用于对头盔、袜子及手套等易受潮物品进行烘干。风管1的顶面上还设有至少一支撑筋12,当风管1的顶部套上鞋子后,支撑筋12可与风管1的侧壁之间形成支撑空间,将鞋子的内表面撑离出风孔11,防止鞋子内表面的布料或绒毛堵住或卡于出风孔11。其中,出风孔11可包括设于风管1顶面上的顶出风区111及风管侧面上的侧出风区112。出风孔11可在风管顶面及侧面上可以形成多个出风条孔的形式。如图2,风管1的顶面可形成倾斜面,定义高度较高的一端的为前端,风管1的顶面上可设有两条向前延伸的支撑筋12,两支撑筋12之间具有出风孔11,通过两支撑筋12之间的支撑还可形成气体流道。同时,支撑筋12的前端可形成沿长度方向逐渐向上倾斜的斜撑面120位于风管1的前端,通过延长支撑筋12,可加大支撑空间,并可配合伸入鞋体内。

52.进一步,本实用新型在风管1内部设有至少一个与进风通道相独立的导流通道13。通过导流通道,可在风管于热烘工作时,防止鞋体或烘干腔体内空气阻塞,形成热风倒灌,避免鞋内或腔体内的空气无法形成气流循环,造成内部对流烘干效率低。

53.具体的,请先参阅图1至图4所示,为本实用新型的第一实施例,本实施例中,风管1为一中空的圆形管,导流通道13设置在风管1内部。导流通道13通过一体成型在风管上,导流通道可通过在风管壁上成型一半封闭壳体后围合形成,本实施例中,如图3、图4所示,风管1内部直接通过一片体100分隔为进风通道10和导流通道13,并仅在进风通道10的顶部设有通风孔11。导流通道13的两端形成开口,其中,位于下端的开口可位于风管1下端,位于上端的开口131位于风管1的外侧壁上,且开口131的位置低于风管1顶部的出风孔11,热风从出风孔11吹出后,由于导流通道13中上端的开口131位于管壁上,可借助导流通道13来带动空气流动,烘干过程的内部空气可流通至风管外部,避免热风倒灌,提高鞋子内部或其他烘干腔体内的对流烘干效率。

54.风管1顶面上的两条支撑筋12之间可设有一挡板121,挡板121位于风管1顶面的前端,且挡板121位于导流通道13的上方,挡板121的设置可根据位于其下方的导流通道的位置进行变化,挡板位于导流通道13的开口131上方,挡板121可在导流通道13与支撑筋12之间形成分隔及支撑作用,将热流导流至鞋体前端,延长热流经过区域,使热流维持在导流口上方处,且热流经周转后才导出到导流通道。

55.当然,导流通道13也可以是在风管1内部分隔形成截面为半圆形的管道,或者通过

其他形状的片体形成一个半封闭壳体成型在风管内壁,在风管1内部形成其他形状的独立管道。

56.另外,风管还可为方形管,如图5、图6所示第二实施例,风管2的顶部设有至少一个出风孔21,风管2中部形成进风通道20,风管2的顶面上两个支撑筋22。风管2内部设有一个导流通道23。可在风管2内壁上成型出一弧形片230后围合形成截面为半圆形的导流通道23。

57.当然,导流通道也可以是通过一三片式围板240成型于风管2内部形成,如图7所示第三实施例中的导流通道24。其中,该三片式围板240可包括两片连接在导流通道内壁上的侧边板2401及连接在两侧边板之间的连接板2402,两侧边板2401可分别与连接板2402形成垂直,从而可在风管2内形成一截面为方形的导流通道。

58.结合图8至图10所示,为本实用新型的第四实施例,本实施例与第一实施例的不同之处在于,本实施例中的导流通道14位于圆形的风管1的外侧壁上,导流通道14通过在风管1外侧壁上成型出一弧形片后围合形成,导流通道14中上方的开口141位于风管1外侧壁且位于通风孔11下方。另外,如图9所示,风管1上的出风孔11包括顶出风区111及风管1侧面上的侧出风区112,侧出风区112可以是位于顶出风区的两侧,侧出风区112可以位于风管1的前侧和/或后侧。令风管1的前侧设有侧出风区112以作为应急排流通道,当顶面的出风孔111被堵死时,热风可以从侧出风区112吹向风管前侧的鞋头方向。风管1顶面上的两条支撑筋12之间设有一挡板121,挡板121位于风管1顶面的前端,挡板121同时位于侧出风区112的前方,且挡板121位于导流通道14的上方。

59.如图11所示第五实施例,导流通道15位于风管1外侧,其可通过通过将一三片式围板150成型于风管2外侧壁形成。

60.再结合图12至图14所示,为本实用新型的第六实施例,导流通道16位于风管1外侧壁,其可通过将一三片式围板160成型于风管1外侧壁形成。其中,三片式围板160包括两片连接在风管1外侧壁的侧边板1601及两连接在两侧边板1601之间的连接板1602,且连接片为一弧形片,导流通道16在分管1外侧壁形成外侧面为弧形面的管道。如图13所示,在风管1的顶面设有顶出风区111,在风管1的前端设有侧出风区112,风管1顶面上的两条支撑筋12之间还设有挡板121,挡板121位于侧出风区112的前端,且挡板121位于导流通道16的上方。进一步,挡板121上还可设有至少一个透风孔1211,本实施例中设有4个,两支撑筋12支撑于鞋体内前端,当鞋子前端被鞋内绒毛堵死,热风经由侧出风区112出来后可经透风孔1211排出,令透风孔1211可作为紧急排泄风的作用,防止风管被堵死。在两支撑筋12的前端还可设有档条124,档条124可挡住鞋尖处的长绒毛。档条124与挡板121之间可形成透风区125,档条124可防止长绒毛嵌入并堵住透风区125,热流周转后可从透风区125透出,再经导流通道进行导流,从而可提高热流的利用效率。

61.导流通道可以设置在方形风管2的外侧壁上,如图15、16所示第七、第八实施例,可在风管2的外侧壁上成型一弧形片壳体250或一三片式围板260,从而在风管2的外侧壁上形成截面为半圆形或方形的导流通道25、26。

62.再结合图17、图18所示,为本实用新型的第九实施例,本实施例与上述实施例的不同之处在于圆形的风管1的外侧壁上增加有导流筋,以加快引导热风流出,各支撑筋12的至少一端部朝下延伸形成有导流筋,导流筋一体成型在风管1外侧壁上。本实施例中,风管1的

顶部设有两个支撑筋12,各支撑筋12的两端均朝下延伸形成有一导流筋122、123,在风管1的前端与后端分别形成一对平行的导流筋。可令风管1出风孔中的侧出风区112可位于两导流筋123的内侧处(图中未具体示出)。结合图17所示示,本实施例中的导流通道13与第一实施例中的相同,导流通道13独立位于风管1内。通过导流筋122、123,可以撑开风管壁与鞋子脚踝及小腿区域的内表面的空间形成排风导流腔道。当然,导流筋也可以单独成型于风管的侧壁,支撑筋与导流筋也可以错位单独制作成型。

63.如图19所示第十实施例,同理,在方形的风管2的外侧壁设有两条导流筋222,风管2内侧可成型有截面呈半圆形的导流通道23。

64.如图20所示第十一实施例,在方形的风管2的外侧壁设有两条导流筋222,风管2内侧可成型有截面呈方形的导流通道24。

65.如图21、22所示,为本实用新型的第十二实施例,本实施例中,圆形的风管1的外侧壁上设有导流通道122,导流通道14与第四实施例中相同,导流通道14位于风管1外侧壁,可令导流通道位于的两导流筋122之间,两导流筋122之间配合导通流通14,由于导流通道不会受到鞋内里的布料或绒毛无法的吸附等影响,可进一步加快引导热风流出,避免堵塞。

66.如图23所示的第十三实施例,与第十二实施例的不同之处在于,导通流道17通过在风管1的外侧壁成型一弧形片170形成,弧形片170位于两导流筋122之间,且与导流筋122之存有间隔距离,导流通道17位于两导流筋122之间的中部处。

67.结合图24、图25所示,为本实用新型的第十四实施例,本实施例中,在风管1的外侧壁的前端中设有两个导流筋122,可在两导流筋122之间连接设置一连接板180,使两导流筋122之间形成一通槽以在风管1外侧壁形成一截面近似为方形的导流通道18。

68.如图26所示的第十五实施例,将风管1替换为方形的风管2,风管2的外侧壁上设有两条导流筋222,风管2的外侧壁上成型一弧形片壳体250导流通道25,在风管1外侧壁上一体成型出截面为半圆形的管道,但是,导流通道25可成型在两导流筋222之间。

69.如图27所示的十六实施例,方形风管2的外侧壁上也形成两个导流筋222,同样可在两导流筋222之间可连接设置一连接板270,使两导流筋222之间形成一通槽,以在风管2外侧壁形成一截面为方形的导流通道27。

70.综上,无论圆形风管或方形风管,风管上是否设有导流筋,成型在风管上的导流通道的形状可为半圆形、圆形、方形或其他多边形,并不以上述所举实施例为限,只要通过在风管内部或者外壁上结合一闭合体结构形成出风道即可。而导流通道的数量也可以是两个或两个以上。

71.进一步,导流通道也可以通过可拆卸连接在风管上。例如,导流通道可通过卡扣、螺丝锁固、黏接、套接或抽拉定位等方式可拆卸连接在风管的外侧壁上。而导流通道可以是一独立管体或是一半封闭壳体,通过可拆卸连接于风管壁面上形成。

72.如图28、29所示,为本实用新型的第十七实施例,本实施例中的风管3为一方形管,风管3的外侧壁上设有两条插槽301,一三片式围板的半封闭壳体310的两端分别形成可插置入插槽301中进行抽拉的限位筋条311。限位筋条311与插槽之间的抽拉定位作用,使半封闭壳体310可拆卸连接在风管3的外侧壁上,在风管3的外侧壁上形成导流通道31。

73.如图30、31所示的第十八实施例,本实施例中,风管3的外侧壁上设有多个卡口302,一呈弧形片的半封闭壳体320上设有多个可对应卡入到卡口302中扣合的卡扣321,卡

扣321上设有卡勾。卡扣321与卡口302之间的卡扣定位作用,使半封闭壳体320可拆卸连接在风管3的外侧壁上,在风管3的外侧壁上形成导流通道32。

74.如图32、33所示的第十九实施例,本实施例中,风管3的外侧壁上设有多个螺接部303,一三片式围板的半封闭壳体330中形成有多个定位孔331,螺丝332分别穿过定位孔331至螺接部中锁紧,使半封闭壳体定位在风管3的外侧壁上,从而使半封闭壳体330可拆卸连接在风管3的外侧壁上,在风管3的外侧壁上形成导流通道33。

75.结合图34、35所示的第二十实施例,本实施例中,在风管3的外侧壁上设有至少一套接部304,一中空的管体341的上端可套接至套接部304中,本实施例中的管体341为中空的圆柱形管体,且管体341的上端的开口凸伸在套接部304上方,以在风管3外侧壁上形成导流风口。中空的管体341在风管3的外侧壁上形成一导流通道34。

76.此外,导流通道除了以弧形片、三片式围板或其他形状的半封闭壳体可拆卸连接在风管外侧,还可以是一独立管体,如独立的方管、半圆管、圆管等通过多种可拆连接方式安装至风管上。除上述连接方式,还可以利用黏胶黏接的方式,或是其他可拆卸连接的方式。同理,风管也可以是椭圆形管等,在风管的内部或外侧壁上通过一体成型或可拆卸方式形成多种导流通道即可。再者,当风管上设置有导流筋时,同样可以在风管上增设形成多种导流通道,令风管使用效果更佳,安装使用上更灵活。

77.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1