一种单通道燃气换热器的制作方法

1.本实用新型属于热交换器领域,具体地说涉及一种单通道燃气换热器。

背景技术:

2.生活中,我们常需要燃气热水器加热水来满足日常取暖用水和生活用水的需求。燃气换热器作为燃气热水器的重要部件,利用传热片来吸收燃气燃烧时的热量,并将热量传递给管内的水,使水被快速加热。现有的燃气换热器结构不合理,加工成本高,浪费材料,管内水吸热不充分,热效率低,噪音较大。

技术实现要素:

3.本实用新型的目的是针对上述不足之处提供一种单通道燃气换热器,拟解决现有燃气换热器加工成本高,浪费材料,管内水吸热不充分,热效率低,噪音较大等问题。为实现上述目的,本实用新型提供如下技术方案:

4.一种单通道燃气换热器,包括吸热组件、前固定板23、后固定板15和若干个水管3;所述前固定板23、后固定板15分别位于吸热组件的前后两侧;所述吸热组件包括若干个从前往后依次排列的传热片1;所述传热片1上设有若干个从左往右依次排列的固定孔2;每个固定孔2上穿有一根水管3;所有的传热片1同一位置的固定孔2被同一根水管3穿过;所有的水管3两端分别和前固定板23和后固定板15固定;相邻的水管3一端通过弯管20连通,所有的水管3和弯管20共同形成一条迂回通道。由上述结构可知,所有的水管3前端贯穿前固定板23,所有的水管3后端贯穿后固定板15,前固定板23和后固定板15使若干个水管3可靠固定;相邻的水管3一端通过弯管20连通,即第一根水管3的后端通过弯管20和第二根水管3的后端连通,第二根水管3的前端通过弯管20和第三根水管3的前端连通,第三根水管3的后端通过弯管20和第四根水管3的后端连通,依次连续下去,使所有的水管3进行首尾依次连通,共同形成一条迂回通道,由于进入冷水到排出热水的流径呈迂回状,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。燃气燃烧产生的高温烟气从下往上穿过从前往后依次排列的传热片1,由于若干个传热片1从前往后依次排列,传热片1之间的间隙构成了供烟气流动的烟气过道4,使大面积的传热片1能够和高温烟气接触,进行吸热,提高了吸热效率。传热片1将吸收的热量传递给水管3,由于每个固定孔2上穿有一根水管3,所有的传热片1同一位置的固定孔2被同一根水管3穿过,所以每个传热片1均对所有的水管3内的水进行加热,而且水管3在长度方向上均有传热,使水管内的水快速均匀升温,实现管内水吸热充分,提高吸热效率。

5.进一步的,所述迂回通道首端设有水进口16,尾端设有水出口17。由上述结构可知,冷水从水进口16进入迂回通道,换热后从水出口17出来热水。

6.进一步的,每个水管3内设有螺旋丝18;所述螺旋丝18沿着水管3长度方向螺旋延伸。由上述结构可知,螺旋丝18对水管3内的水进行扰流,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。

7.进一步的,相邻的传热片1之间设有烟气过道4;所述传热片1相邻的固定孔2之间设有定位圆孔14;所述定位圆孔14的圆周边缘上设有向前凸的圆形翻边25。由上述结构可知,传热片1相邻的固定孔2之间设有定位圆孔14,定位圆孔14便于将若干个从前往后依次排列的传热片1快速安装定位对齐,另外,在定位圆孔14的圆周边缘上设有向前凸的圆形翻边25,当高温烟气从两个固定孔2之间流过时,圆形翻边25对高温烟气进行扰流,扰动的高温烟气有利于均匀快速吸热,避免热力集中在某一位置,而且吸热效率更高。圆形翻边25还起到将高温烟气往两侧分流,继续加热水管3。

8.进一步的,所述固定孔2的上方左侧设有左条形孔26;所述左条形孔26的底部边缘连有向前凸的左条形翻边27;所述固定孔2的上方右侧设有右条形孔28;所述右条形孔28的底部边缘连有向前凸的右条形翻边29;所述左条形翻边27和右条形翻边29呈八字形;所述定位圆孔14的左侧的固定孔2的右条形翻边29位于该定位圆孔14的左上方;所述定位圆孔14的右侧的固定孔2的左条形翻边27位于该定位圆孔14的右上方;所述定位圆孔14上方的左条形翻边27和右条形翻边29呈倒八字形;所述定位圆孔14的直径a为7毫米~9毫米;所述圆形翻边25的宽度b为2毫米~3毫米;所述左条形孔26和右条形孔28的长度c为8毫米~10毫米,宽度d为2毫米~6毫米;所述左条形翻边27和右条形翻边29的宽度e为2毫米~3毫米。由上述结构可知,左条形孔26、左条形翻边27、右条形孔28、右条形翻边29共同起到扰流的作用,同时,每股从水管3一旁流过的高温烟气,分流至左条形翻边27或右条形翻边29时,被左条形翻边27或右条形翻边29引向临近的水管3的上方,使没有正面迎向高温烟气的水管3上方部位被引流的高温烟气加热,吸热更均匀,吸热效率更高。

9.进一步的,所述传热片1的左边缘设有左翻边5;所述传热片1的右边缘设有右翻边6;所述左翻边5和右翻边6用于烟气过道4的左右两侧封闭。由上述结构可知,传热片1的左边缘设有左翻边5;所述传热片1的右边缘设有右翻边6,烟气过道4的左右两侧被分别被左翻边5和右翻边6封闭,所以高温烟气无法从烟气过道4的左右两侧逃逸,确保高温烟气被传热片1充分吸收。

10.进一步的,所述左翻边5和右翻边6均向后翻,前方的传热片1的左翻边5、右翻边6分别对应搭在后方的传热片1的左翻边5、右翻边6外侧或者所述左翻边5和右翻边6均向前翻,后方的传热片1的左翻边5、右翻边6分别对应搭在前方的传热片1的左翻边5、右翻边6外侧;所述左翻边5和右翻边6与传热片1的夹角均为钝角。由上述结构可知,左翻边5和右翻边6与传热片1的夹角均为钝角,所以相邻的传热片1排列靠近时,一个传热片1有一定弹性的左翻边5和右翻边6可以分别自主搭在另一个传热片1的左翻边5和右翻边6外侧,使烟气过道4的左右两侧被封闭,避免高温烟气逃逸。左翻边5、右翻边6是直接在传热片1的左右两侧弯曲压制,工艺简单,节省材料,降低成本。

11.进一步的,沿着固定孔2边缘设有向前凸出的增长边7;所述增长边7口径从后往前变小;所述增长边7的宽度f为2毫米~3毫米;所述固定孔2为圆孔;所述固定孔2上设有焊条孔8;所述焊条孔8位于对应的水管3的正上方;所述焊条孔8边缘也设有增长边7;所述焊条孔8的轮廓线为两端带线段的半圆;所述线段通过圆弧过渡到固定孔2的轮廓线。由上述结构可知,传热片1本身比较薄,便于吸热,但这样固定孔2上穿有一根水管3时,水管3无法和传热片1可靠固定,导致高温烟气流过传热片1时,会产生抖动的噪音。沿着固定孔2边缘设有向前凸出的增长边7,固定孔2上穿有一根水管3时,水管3大面积和增长边7焊接,增加了

传热片1和水管3的焊接面积,使传热片1和水管3可靠固定,减小抖动噪音。增长边7和传热片1一体制成。

12.进一步的,所述水管3为圆管;所述水管3外壁直径g为18毫米~20毫米,壁厚h为0.4毫米~0.6毫米;所述传热片1的顶边轮廓为上波浪,底边轮廓为下波浪;所述上波浪和下波浪相吻合;所述传热片1的固定孔2位于下波浪的波谷正上方;所述下波浪的波谷和波峰均为圆弧段。由上述结构可知,所述上波浪和下波浪相吻合,所以可以从一张板子上直接重复切出连续的传热片1,减少废料的产生。传热片1的固定孔2位于下波浪的波谷正上方,且下波浪的波谷为圆弧段,所以水管3下方的传热片1部分宽度处处相等,有利于传热片1均匀吸热,不产生热力集中造成的烧焦问题。

13.进一步的,所述固定孔2数量为六个;相邻固定孔2的中心距为28毫米~32毫米。

14.本实用新型的有益效果是:

15.本实用新型公开了一种单通道燃气换热器,属于热交换器领域,包括吸热组件、前固定板、后固定板和若干个水管;所述前固定板、后固定板分别位于吸热组件的前后两侧;所述吸热组件包括若干个从前往后依次排列的传热片;所述传热片上设有若干个从左往右依次排列的固定孔;每个固定孔上穿有一根水管;所有的传热片同一位置的固定孔被同一根水管穿过;所有的水管两端分别和前固定板和后固定板固定;相邻的水管一端通过弯管连通,所有的水管和弯管共同形成一条迂回通道。本实用新型的一种单通道燃气换热器,吸热充分,热效率高,节省材料,噪音低,加工方便。

附图说明

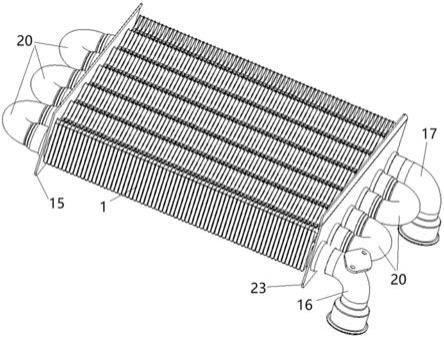

16.图1是本实用新型三维结构示意图;

17.图2是本实用新型三维结构示意图,去掉传热片;

18.图3是本实用新型单个螺旋丝、螺旋丝和水管组装对比示意图;

19.图4是本实用新型螺旋丝和水管横截面结构示意图;

20.图5是本实用新型螺旋丝三维结构示意图;

21.图6是本实用新型燃气吸热组件三维结构示意图;

22.图7是本实用新型燃气吸热组件三维局部结构示意图;

23.图8是本实用新型燃气吸热组件三维结构示意图,去掉水管;

24.图9是本实用新型传热片三维结构示意图;

25.图10是本实用新型传热片另一个视角的三维结构示意图;

26.图11是本实用新型传热片正视结构示意图;

27.图12是本实用新型传热片固定孔位置正视放大结构示意图;

28.图13是本实用新型传热片固定孔附近放大结构示意图;

29.图14是本实用新型传热片固定孔剖开结构示意图;

30.图15是本实用新型传热片定位圆孔剖开结构示意图;

31.图16是本实用新型传热片左条形翻边或右条形翻边剖开结构示意图;

32.图17是本实用新型水管剖开结构示意图;

33.附图中:1

‑

传热片、2

‑

固定孔、3

‑

水管、4

‑

烟气过道、5

‑

左翻边、6

‑

右翻边、7

‑

增长边、8

‑

焊条孔、14

‑

定位圆孔、15

‑

后固定板、16

‑

水进口、17

‑

水出口、18

‑

螺旋丝、20

‑

弯管、23

‑

前固定板、25

‑

圆形翻边、26

‑

左条形孔、27

‑

左条形翻边、28

‑

右条形孔、29

‑

右条形翻边。

具体实施方式

34.下面结合附图与具体实施方式,对本实用新型进一步详细说明,但是本实用新型不局限于以下实施例。

35.实施例一:

36.见附图1~17。一种单通道燃气换热器,包括吸热组件、前固定板23、后固定板15和若干个水管3;所述前固定板23、后固定板15分别位于吸热组件的前后两侧;所述吸热组件包括若干个从前往后依次排列的传热片1;所述传热片1上设有若干个从左往右依次排列的固定孔2;每个固定孔2上穿有一根水管3;所有的传热片1同一位置的固定孔2被同一根水管3穿过;所有的水管3两端分别和前固定板23和后固定板15固定;相邻的水管3一端通过弯管20连通,所有的水管3和弯管20共同形成一条迂回通道。由上述结构可知,所有的水管3前端贯穿前固定板23,所有的水管3后端贯穿后固定板15,前固定板23和后固定板15使若干个水管3可靠固定;相邻的水管3一端通过弯管20连通,即第一根水管3的后端通过弯管20和第二根水管3的后端连通,第二根水管3的前端通过弯管20和第三根水管3的前端连通,第三根水管3的后端通过弯管20和第四根水管3的后端连通,依次连续下去,使所有的水管3进行首尾依次连通,共同形成一条迂回通道,由于进入冷水到排出热水的流径呈迂回状,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。燃气燃烧产生的高温烟气从下往上穿过从前往后依次排列的传热片1,由于若干个传热片1从前往后依次排列,传热片1之间的间隙构成了供烟气流动的烟气过道4,使大面积的传热片1能够和高温烟气接触,进行吸热,提高了吸热效率。传热片1将吸收的热量传递给水管3,由于每个固定孔2上穿有一根水管3,所有的传热片1同一位置的固定孔2被同一根水管3穿过,所以每个传热片1均对所有的水管3内的水进行加热,而且水管3在长度方向上均有传热,使水管内的水快速均匀升温,实现管内水吸热充分,提高吸热效率。

37.实施例二:

38.见附图1~17。一种单通道燃气换热器,包括吸热组件、前固定板23、后固定板15和若干个水管3;所述前固定板23、后固定板15分别位于吸热组件的前后两侧;所述吸热组件包括若干个从前往后依次排列的传热片1;所述传热片1上设有若干个从左往右依次排列的固定孔2;每个固定孔2上穿有一根水管3;所有的传热片1同一位置的固定孔2被同一根水管3穿过;所有的水管3两端分别和前固定板23和后固定板15固定;相邻的水管3一端通过弯管20连通,所有的水管3和弯管20共同形成一条迂回通道。由上述结构可知,所有的水管3前端贯穿前固定板23,所有的水管3后端贯穿后固定板15,前固定板23和后固定板15使若干个水管3可靠固定;相邻的水管3一端通过弯管20连通,即第一根水管3的后端通过弯管20和第二根水管3的后端连通,第二根水管3的前端通过弯管20和第三根水管3的前端连通,第三根水管3的后端通过弯管20和第四根水管3的后端连通,依次连续下去,使所有的水管3进行首尾依次连通,共同形成一条迂回通道,由于进入冷水到排出热水的流径呈迂回状,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。燃气燃烧产生的高温烟气从下往上穿过从前往后依次排列的传热片1,由于若干个传热片1从前往后依次排列,传热片1之间的间隙构成了供烟气流动的烟气过道4,使大面积的传热片1能够和高温烟气接触,进

行吸热,提高了吸热效率。传热片1将吸收的热量传递给水管3,由于每个固定孔2上穿有一根水管3,所有的传热片1同一位置的固定孔2被同一根水管3穿过,所以每个传热片1均对所有的水管3内的水进行加热,而且水管3在长度方向上均有传热,使水管内的水快速均匀升温,实现管内水吸热充分,提高吸热效率。

39.所述迂回通道首端设有水进口16,尾端设有水出口17。由上述结构可知,冷水从水进口16进入迂回通道,换热后从水出口17出来热水。

40.每个水管3内设有螺旋丝18;所述螺旋丝18沿着水管3长度方向螺旋延伸。由上述结构可知,螺旋丝18对水管3内的水进行扰流,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。

41.实施例三:

42.见附图1~17。一种单通道燃气换热器,包括吸热组件、前固定板23、后固定板15和若干个水管3;所述前固定板23、后固定板15分别位于吸热组件的前后两侧;所述吸热组件包括若干个从前往后依次排列的传热片1;所述传热片1上设有若干个从左往右依次排列的固定孔2;每个固定孔2上穿有一根水管3;所有的传热片1同一位置的固定孔2被同一根水管3穿过;所有的水管3两端分别和前固定板23和后固定板15固定;相邻的水管3一端通过弯管20连通,所有的水管3和弯管20共同形成一条迂回通道。由上述结构可知,所有的水管3前端贯穿前固定板23,所有的水管3后端贯穿后固定板15,前固定板23和后固定板15使若干个水管3可靠固定;相邻的水管3一端通过弯管20连通,即第一根水管3的后端通过弯管20和第二根水管3的后端连通,第二根水管3的前端通过弯管20和第三根水管3的前端连通,第三根水管3的后端通过弯管20和第四根水管3的后端连通,依次连续下去,使所有的水管3进行首尾依次连通,共同形成一条迂回通道,由于进入冷水到排出热水的流径呈迂回状,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。燃气燃烧产生的高温烟气从下往上穿过从前往后依次排列的传热片1,由于若干个传热片1从前往后依次排列,传热片1之间的间隙构成了供烟气流动的烟气过道4,使大面积的传热片1能够和高温烟气接触,进行吸热,提高了吸热效率。传热片1将吸收的热量传递给水管3,由于每个固定孔2上穿有一根水管3,所有的传热片1同一位置的固定孔2被同一根水管3穿过,所以每个传热片1均对所有的水管3内的水进行加热,而且水管3在长度方向上均有传热,使水管内的水快速均匀升温,实现管内水吸热充分,提高吸热效率。

43.所述迂回通道首端设有水进口16,尾端设有水出口17。由上述结构可知,冷水从水进口16进入迂回通道,换热后从水出口17出来热水。

44.每个水管3内设有螺旋丝18;所述螺旋丝18沿着水管3长度方向螺旋延伸。由上述结构可知,螺旋丝18对水管3内的水进行扰流,延长了水的流通时间,提高了水的温度,水能够充分吸热,达到温度要求。

45.相邻的传热片1之间设有烟气过道4;所述传热片1相邻的固定孔2之间设有定位圆孔14;所述定位圆孔14的圆周边缘上设有向前凸的圆形翻边25。由上述结构可知,传热片1相邻的固定孔2之间设有定位圆孔14,定位圆孔14便于将若干个从前往后依次排列的传热片1快速安装定位对齐,另外,在定位圆孔14的圆周边缘上设有向前凸的圆形翻边25,当高温烟气从两个固定孔2之间流过时,圆形翻边25对高温烟气进行扰流,扰动的高温烟气有利于均匀快速吸热,避免热力集中在某一位置,而且吸热效率更高。圆形翻边25还起到将高温

烟气往两侧分流,继续加热水管3。

46.所述固定孔2的上方左侧设有左条形孔26;所述左条形孔26的底部边缘连有向前凸的左条形翻边27;所述固定孔2的上方右侧设有右条形孔28;所述右条形孔28的底部边缘连有向前凸的右条形翻边29;所述左条形翻边27和右条形翻边29呈八字形;所述定位圆孔14的左侧的固定孔2的右条形翻边29位于该定位圆孔14的左上方;所述定位圆孔14的右侧的固定孔2的左条形翻边27位于该定位圆孔14的右上方;所述定位圆孔14上方的左条形翻边27和右条形翻边29呈倒八字形;所述定位圆孔14的直径a为7毫米~9毫米;所述圆形翻边25的宽度b为2毫米~3毫米;所述左条形孔26和右条形孔28的长度c为8毫米~10毫米,宽度d为2毫米~6毫米;所述左条形翻边27和右条形翻边29的宽度e为2毫米~3毫米。由上述结构可知,左条形孔26、左条形翻边27、右条形孔28、右条形翻边29共同起到扰流的作用,同时,每股从水管3一旁流过的高温烟气,分流至左条形翻边27或右条形翻边29时,被左条形翻边27或右条形翻边29引向临近的水管3的上方,使没有正面迎向高温烟气的水管3上方部位被引流的高温烟气加热,吸热更均匀,吸热效率更高。

47.所述传热片1的左边缘设有左翻边5;所述传热片1的右边缘设有右翻边6;所述左翻边5和右翻边6用于烟气过道4的左右两侧封闭。由上述结构可知,传热片1的左边缘设有左翻边5;所述传热片1的右边缘设有右翻边6,烟气过道4的左右两侧被分别被左翻边5和右翻边6封闭,所以高温烟气无法从烟气过道4的左右两侧逃逸,确保高温烟气被传热片1充分吸收。

48.所述左翻边5和右翻边6均向后翻,前方的传热片1的左翻边5、右翻边6分别对应搭在后方的传热片1的左翻边5、右翻边6外侧或者所述左翻边5和右翻边6均向前翻,后方的传热片1的左翻边5、右翻边6分别对应搭在前方的传热片1的左翻边5、右翻边6外侧;所述左翻边5和右翻边6与传热片1的夹角均为钝角。由上述结构可知,左翻边5和右翻边6与传热片1的夹角均为钝角,所以相邻的传热片1排列靠近时,一个传热片1有一定弹性的左翻边5和右翻边6可以分别自主搭在另一个传热片1的左翻边5和右翻边6外侧,使烟气过道4的左右两侧被封闭,避免高温烟气逃逸。左翻边5、右翻边6是直接在传热片1的左右两侧弯曲压制,工艺简单,节省材料,降低成本。

49.沿着固定孔2边缘设有向前凸出的增长边7;所述增长边7口径从后往前变小;所述增长边7的宽度f为2毫米~3毫米;所述固定孔2为圆孔;所述固定孔2上设有焊条孔8;所述焊条孔8位于对应的水管3的正上方;所述焊条孔8边缘也设有增长边7;所述焊条孔8的轮廓线为两端带线段的半圆;所述线段通过圆弧过渡到固定孔2的轮廓线。由上述结构可知,传热片1本身比较薄,便于吸热,但这样固定孔2上穿有一根水管3时,水管3无法和传热片1可靠固定,导致高温烟气流过传热片1时,会产生抖动的噪音。沿着固定孔2边缘设有向前凸出的增长边7,固定孔2上穿有一根水管3时,水管3大面积和增长边7焊接,增加了传热片1和水管3的焊接面积,使传热片1和水管3可靠固定,减小抖动噪音。增长边7和传热片1一体制成。

50.所述水管3为圆管;所述水管3外壁直径g为18毫米~20毫米,壁厚h为0.4毫米~0.6毫米;所述传热片1的顶边轮廓为上波浪,底边轮廓为下波浪;所述上波浪和下波浪相吻合;所述传热片1的固定孔2位于下波浪的波谷正上方;所述下波浪的波谷和波峰均为圆弧段。由上述结构可知,所述上波浪和下波浪相吻合,所以可以从一张板子上直接重复切出连续的传热片1,减少废料的产生。传热片1的固定孔2位于下波浪的波谷正上方,且下波浪的

波谷为圆弧段,所以水管3下方的传热片1部分宽度处处相等,有利于传热片1均匀吸热,不产生热力集中造成的烧焦问题。

51.所述固定孔2数量为六个;相邻固定孔2的中心距为28毫米~32毫米。

52.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1