一种水泥窑尾SCR脱硝余热利用一体化装置的制作方法

一种水泥窑尾scr脱硝余热利用一体化装置

技术领域

1.本实用新型涉及废气处理领域,更具体的涉及一种水泥窑尾scr脱硝余热利用一体化装置。

背景技术:

2.scr脱硝技术已开始逐步应用于水泥窑尾nox深度治理中,截止2021年1月份,国内已投运的水泥窑尾scr脱硝项目,根据脱硝系统的工艺布置位置可分为:高温高尘、高温中尘、高温低尘、中温中尘等。不同工艺路线的优缺点对比表如表1所示:

3.表1不同工艺路线的优缺点对比

[0004][0005][0006]

上述四种工艺路线均需单独设计脱硝系统,且系统占地面积大、系统进出口管道长、弯头多,整个系统运行阻力大,有的项目由于场地受限,进出口管道需单独做支架进行支撑,造成脱硝系统投资费用增加。由于水泥企业现有窑尾场地大多布置比较紧促,且前期未考虑预留scr脱硝场地,在进行scr脱硝改造时,需避让原有设备,scr脱硝系统几乎均在原有设备的夹缝中布置,且脱硝系统安装位置高,给施工带来极大困难。

[0007]

综上所述,现有水泥窑尾scr脱硝系统存在占地面积大、系统进出口管道长、弯头多,系统运行阻力大等问题。

技术实现要素:

[0008]

本实用新型实施例提供一种水泥窑尾scr脱硝余热利用一体化装置,用以解决现有水泥窑尾scr脱硝系统存在占地面积大、系统进出口管道长、弯头多,系统运行阻力大等问题。

[0009]

本实用新型实施例提供一种水泥窑尾scr脱硝余热利用一体化装置,包括:

[0010]

高温电除尘器,其设置在原有预热器系统顶部,用于收集水泥窑尾烟气中的粉尘;

[0011]

scr脱硝反应器,其入口与所述高温电除尘器的出口相连通,用于对进入所述scr脱硝反应器内的烟气进行脱硝处理;

[0012]

余热利用装置,其设置在所述scr脱硝反应器的下方,与所述scr脱硝反应器的出口相连通,用于对进入所述余热利用装置的烟气进行热量回收;

[0013]

输灰拉链机,所述输灰拉链机设置在所述余热利用装置的下方,用于将余热利用装置下部灰斗内的灰输送至窑尾生料库内。

[0014]

优选地,所述高温电除尘器设置有氨水喷枪,多个所述氨水喷枪环形均匀分布在所述高温电除尘器入口处;

[0015]

氨水经所述氨水喷枪雾化后进入所述高温电除尘器内。

[0016]

优选地,还包括高温风机;

[0017]

所述高温电除尘器和所述scr脱硝反应器的入口之间的烟道上设置第一烟道切换阀;

[0018]

所述高温电除尘器和所述高温风机之间的烟道上设置有第二烟道切换阀;所述余热利用装置的出口与所述高温风机之间的烟道上设置第三烟道切换阀,且第二烟道切换阀与高温电除尘器之间的距离小于所述第三烟道切换阀与所述高温电除尘器之间的距离。

[0019]

优选地,所述scr脱硝反应器的入口烟道为上进气或者侧部进气;

[0020]

所述scr脱硝反应器顶部设置有整流格栅。

[0021]

优选地,所述scr脱硝反应器内分层设置有催化剂,所述催化剂上部设置有耙式吹灰器和声波吹灰器。

[0022]

优选地,所述scr脱硝反应器和所述余热利用装置之间设置有渐变烟道,所述渐变烟道的直径由大变小。

[0023]

本实用新型实施例中提供一种水泥窑尾scr脱硝余热利用一体化装置,包括:高温电除尘器,其设置在原有预热器系统顶部,用于收集水泥窑尾烟气中的粉尘;scr脱硝反应器,其入口与所述高温电除尘器的出口相连通,用于对进入所述scr脱硝反应器内的烟气进行脱硝处理;余热利用装置,其设置在所述scr脱硝反应器的下方,与所述scr脱硝反应器的出口相连通,用于对进入所述余热利用装置的烟气进行热量回收;输灰拉链机,所述输灰拉链机设置在所述余热利用装置的下方,用于将余热利用装置下部灰斗内的灰输送至窑尾生料库内。该装置为一体装置,其高温电除尘器设置在预热器系统的顶部,可以借助原有钢结构框架作为高温电除尘器的支撑架,因此避免占用新场地;再者,将scr脱硝反应器与余热利用装置作为上下整体结构,scr脱硝反应器改造无需占用新场地;该装置中,高温电除尘器收集到的烟气中的粉尘可以直接汇入原水泥生料下料口,从而无需在电除尘器下部增加输灰拉链机等设备,提高了整个系统运转的稳定性。因此,该系统解决现有水泥窑尾scr脱硝系统存在占地面积大、系统进出口管道长、弯头多,系统运行阻力大等问题。

附图说明

[0024]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

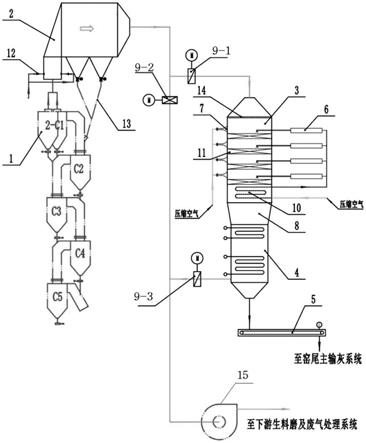

图1为本实用新型实施例提供的一种水泥窑尾scr脱硝余热利用一体化装置结构示意图;

[0026]

图2为本实用新型实施例提供的高温电除尘器入口喷枪安装示意图;

[0027]

图3为本实用新型实施例提供的scr脱硝反应器和余热利用装置结构示意图;

[0028]

其中,1~预热器系统;2~高温电除尘器;3~scr脱硝反应器;4~余热利用装置;5~输灰拉链机;6~耙式吹灰器;7~声波吹灰器;8~渐变烟道;9-1~第一烟道切换阀;9-2~第二烟道切换阀;9-3~第三烟道切换阀;10~换热器;11~催化剂;12~喷枪;13~高温电除尘器输灰管;14~整流格栅;15~高温风机。

具体实施方式

[0029]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0030]

图1为本实用新型实施例提供的一种水泥窑尾scr脱硝余热利用一体化装置结构示意图;图2为本实用新型实施例提供的高温电除尘器2入口喷枪12安装示意图;图3为本实用新型实施例提供的scr脱硝反应器3和余热利用装置4结构示意图;以下结合图1~图3为例,详细介绍该水泥窑脱硝、余热利用装置4。

[0031]

如图1所示,该装置主要包括高温电除尘器2,scr脱硝反应器3和余热利用装置4。以本实用新型实施为例,解决现有技术中在scr脱硝反应器3前增加高温电除尘器2而需要新增场地的问题,优选的,该高温电除尘器2设置在预热器顶部,从而可以借助原有预热器的钢结构作为高温电除尘器2的结构支撑。在实际应用中,高温电除尘器2可以采用下进气,水平出气或者下出气的结构,进一步地,通过设置高温电除尘器2,可以将窑尾废气中的粉尘浓度由80-120g/nm3降低至20-50g/nm3,因烟气中粉尘浓度降低,后续scr脱硝催化剂11的堵灰风险也降低,从而减少下游余热锅炉换热管及锅炉壁的磨损,提高余热锅炉换热效率。

[0032]

预热器顶部设置高温电除尘器2,可将窑尾烟气中的粉尘浓度降低,收集到的粉尘经过高温电除尘器输灰管13直接接入原有水泥生料下料口处,或在原有预热器c2顶部的出气管合适位置重新开孔,将高温电除尘器输灰管13接入该孔内,将收集到的粉尘重新送入预热器系统1。通过上述设置,可以避免在高温电除尘器2下方设置拉链机等输灰设备,从而可以节省成本以及整体设备的占地面积。

[0033]

需要说明的是,在高温电除尘器2的入口还设置有氨水喷枪12,具体如图2所示,多个氨水喷枪12环形均匀设置在高温电除尘器2的入口竖直管道上,氨水经喷枪12雾化后喷入系统,经高温作用迅速蒸发为氨气,经除尘器及后续烟道的折流作用后,与烟气充分混合均匀。

[0034]

进一步地,scr脱硝反应器3的入口与高温电除尘器2的出口相连通,用于对进入scr脱硝反应器3内的烟气进行脱硝处理。在实际应用中,scr脱硝反应器3的入口烟道段设计为上进气或侧部进气,管道内部设置烟气导流装置,在scr脱硝反应器3的顶部设置有整流格栅14,可保证进入scr脱硝反应器3内部的气流均匀;进一步地,scr脱硝反应器3内分层布置催化剂11,催化剂11可选择蜂窝式、板式、波纹式结构中的任意一种,比如,可以选择9-25孔规格的蜂窝式催化剂11。再者,为了能够实时对催化剂11层进行清灰处理,优选地,在催化剂11上部设置耙式吹灰器6和声波吹灰器7;为了避免催化剂11表面温差过大而发生断裂,可以在scr脱硝反应器3内设置换热器10,该换热器10可以设置在最底层催化剂11的下方或scr反应器与余热锅炉的变径段内,通过在scr脱硝反应器3内设置换热器10,可以将常温压缩空气加热至200℃以上,加热后的空气供给耙式吹灰器6,耙式吹灰器6采用换热之后的压缩空气作为吹扫介质,可避免催化剂11表面温差过大而发生断裂;需要说明的是,在实际应用中,声波吹灰器7所用气体为常温压缩空气。

[0035]

进一步地,在scr脱硝反应器3的下方设置有余热利用装置4,该余热利用装置4的进口与scr脱硝反应器3的出口联通,用于对进入余热利用装置4的烟气进行余热利用。在本实用新型实施例中,因scr脱硝反应器3内烟气流速过慢易造成催化剂11堵灰,流速过快易造成催化剂11磨损,因此,对scr脱硝反应器3内部烟气流速有设计要求,一般设计烟气流速为3-5m/s。在实际应用中,由于余热利用装置4内部换热的烟气流速也有设计要求,由于余热利用装置4的内截面与scr脱硝反应器3的内截面存在差异,为了解决上述问题,将scr脱硝反应器3和余热利用装置4之间的烟道设置为渐变烟道8,即该烟道的直径由大到小变化,满足scr反应器内部和余热锅炉内部合适的烟气流速,通过设置该渐变烟道8,保证scr脱硝反应器3与余热利用装置4之间的高匹配性。

[0036]

在本实用新型实施例中,优选地,在高温电除尘器2、scr脱硝反应器3与余热利用装置4之间的烟道上设置了多个烟道切换阀。具体地,包括有3个烟道切换阀,其中,在高温电除尘器2和scr脱硝反应器3的入口之间的烟道上设置第一烟道切换阀9-1,在高温电除尘器2和所述高温风机15之间的烟道上设置有第二烟道切换阀9-2,在余热利用装置4的出口与高温风机15之间的烟道上设置第三烟道切换阀9-3,且第二烟道切换阀9-2与高温电除尘器2之间的距离小于第三烟道切换阀9-3与所述高温电除尘器2之间的距离。在实际应用中,该装置正常运行时,可以打开第一烟道切换阀9-1和第三烟道切换阀9-3,关闭第二烟道切换阀9-2,由高温电除尘器2出口的烟气可以直接进入scr脱硝反应器3内,然后由余热利用装置4出口进入高温风机15,然后进入至下游生料磨及废气处理系统。而当该装置停机检修时,可以关闭第一烟道切换阀9-1和第三烟道切换阀9-3,并同时打开第二烟道切换阀9-2门,烟气可以直接进入高温风机15,而scr脱硝反应器3及余热利用装置4则一直处于短路状态。

[0037]

需要说明的是,本实用新型实施例中的余热利用装置4可以是余热锅炉。

[0038]

对于新建水泥生产线,本实用新型实施例所提出的scr脱硝反应器3与余热锅炉可统一设计,余热锅炉下部基础需考虑scr脱硝反应器3加上余热锅炉整体的重量。对于scr脱硝反应器3改造的生产线,可以利用现有余热锅炉基础,重新起混凝土立柱或者混凝土+钢结构框架,将余热锅炉原有框架包在内部,新框架用于支撑scr脱硝反应器3的整体重量,只需将原有余热锅炉顶部改造,与scr脱硝反应器3底部的变径段连接,即可完成scr脱硝反应

器3与余热锅炉的一体化改造,scr脱硝反应器3与余热锅炉一体化装置可以参考图3。

[0039]

进一步地,本实用新型实施例提供的装置,由于c1出口设置的高温电除尘器2已将大部分粉尘收集至预热器内,因此进入余热锅炉内部烟气中的粉尘含量会降低,可提高余热锅炉换热效率,进一步地,可以在余热锅炉下部设置机型较小的输灰拉链机5。

[0040]

本实用新型实施例提供的水泥窑脱硝、余热利用装置4,其工作流程为:预热器c1出口烟气首先进入高温电除尘器2,高温电除尘器2将烟气中高浓度粉尘由80-120g/nm3降低至20-50g/nm3以内,降尘后的烟气进入scr脱硝反应器3,烟气在scr脱硝反应器3内脱硝反应后,进入到余热锅炉进行热量回收,最后烟气由高温风机15引入下游生料磨及废气处理系统。

[0041]

需要说明的是,在该实施例中,图1中的c1、c2、c3、c4和c5指原有水泥窑尾预热器的五级旋风筒,该旋风筒为一种气固分离装置,水泥生料由预热器顶部加入,经过5级旋风筒预热后,进入回转窑进行熟料煅烧;而烟气依次经过c5,c4,c3,c2,c1,由c1顶部排出。即烟气走向由下向上;物料走向由上向下。

[0042]

综上所述,本实用新型实施例中提供一种水泥窑尾scr脱硝余热利用一体化装置,包括:高温电除尘器,其设置在预热器系统顶部,用于收集水泥窑尾烟气中的粉尘;scr脱硝反应器,其入口与所述高温电除尘器的出口相连通,用于对进入所述scr脱硝反应器内的烟气进行脱硝处理;余热利用装置,其设置在所述scr脱硝反应器的下方,与所述scr脱硝反应器的出口相连通,用于对进入所述余热利用装置的烟气进行热量回收。该装置为一体装置,其高温电除尘器设置在预热器系统的顶部,可以借助预热器系统作为高温电除尘器的支撑架,因此避免占用场地的问题;再者,将scr脱硝反应器与余热利用装置作为整体结构,对scr脱硝反应器改造无需占用新场地;该装置中,高温电除尘器收集到的烟气中的粉尘可以直接汇入下料口,从而无需增加输灰拉链机等设备,提高了整个系统运转的稳定性。因此,该系统解决现有水泥窑尾scr脱硝系统存在占地面积大、系统进出口管道长、弯头多,系统运行阻力大等问题。

[0043]

尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

[0044]

显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1