一种硅碳棒加热烧制V2O5片钒的设备的制作方法

一种硅碳棒加热烧制v2o5片钒的设备

技术领域

1.本实用新型涉及片钒制备领域,尤其涉及一种硅碳棒加热烧制v2o5片钒的设备。

背景技术:

2.在现有技术中,通常采用砖砌窑炉内柴油喷嘴烧制方式获取v2o5片钒,因此存在炉膛内扬尘较大,原材料过烧、损耗大,炉膛内温度不易于控制,成本较高,能耗大,工人劳动强度大且工作环境恶劣等缺陷。

3.本装置要解决的技术问题在于,针对现有技术的上述缺陷,提供一种硅碳棒电加热式连续烧制v2o5片钒的设备,采用碳化硅电加热方式、密封炉膛、密封进料器、密封料斗以及排烟收尘装置对v2o5粉钒进行烧制加工而得到v2o5片钒,因此与传统柴油喷嘴烧制相比速度快、生产效率高、粉尘排放少且能耗低。

4.因此,有必要提供一种硅碳棒加热烧制v2o5片钒的设备解决上述技术问题。

技术实现要素:

5.本实用新型提供一种硅碳棒加热烧制v2o5片钒的设备,解决了原材料过烧、损耗大,炉膛内温度不易于控制,成本较高,能耗大,工人劳动强度大且工作环境恶劣等缺陷的问题。

6.为解决上述技术问题,本实用新型提供的一种硅碳棒加热烧制v2o5片钒的设备,包括机架、炉膛组件、进料器组件、料斗组件、电气控制柜、排烟管路组件、水冷系统组件以及防护扶手,所述防护扶手均匀排布于机架的四周位置处,所述料斗组件位于机架的上端中间处,所述排烟管路组件与料斗组件之间连接,所述炉膛组件位于整个机架的中间区域位置处;

7.且炉膛组件内部包括有由上炉体、下炉体、出料口和硅碳棒组成,所述下炉体及上炉体均由耐火水泥以及钢板组成,炉体内底部有斜度为5

‑

10度的凹槽,下炉体正前面开有不少于一个的出料口,炉体两侧面开有不少于15个及以上的硅碳棒的安装孔,硅碳棒安装于上炉体与下炉体之间,上炉体与下炉体之间通过螺栓相连,下炉体外部四周设有若干个吊装孔,所述炉膛组件底部配有安装板,安装板通过螺栓连接安装固定于机架部件内,上炉体顶部开有不低于3个的热电偶测温孔、超声波物料高度检测孔以及与进料器组件相连的进料口,在靠近进料口附近安装有光电开关。

8.优选的,所述料斗组件内部包括有料斗,料斗内部两侧均转动连接有挡料板,且挡料板与料斗之间均转动连接有内置转轴,所述挡料板下端一侧位置处固定安装有边侧弧形杆,料斗内部两侧均开设有供边侧弧形杆滑动的边侧弧形槽,所述边侧弧形杆与边侧弧形槽之间固定连接有内置抵触簧。

9.优选的,所述机架由矩形钢管、可调节地脚螺栓、防护扶手以及楼梯组成,所述防护扶手为圆管拼焊而成,共四节,每节通过护栏卡扣相连组成一整体,所述防护扶手底部焊接有安装板,安装板上有四个安装孔用于与机架顶部通过螺栓相连,楼梯安装于机架的一

侧,所述机架外部均安装有钣金防护罩。

10.优选的,所述进料器组件安装于炉膛组件与料斗组件之间,各部件通过螺栓相连接,所述进料器组件由三相变频电机、链条、炉膛进料槽、破碎轴、破拱轴、链轮联轴器、螺旋进料轴、螺旋叶片、破碎叶片、石墨盘根垫和进料器壳体等组成,所述三相变频电机输出端通过链轮联轴器连接有螺旋进料轴,所述螺旋进料轴上安装有链条传动,所述破碎轴末端通过一空间曲柄摇杆机构连接有破拱轴。

11.优选的,所述排烟管路组件与料斗组件、进料器组件通过法兰和螺栓相连,所述排烟管路组件一端接于进料器组件上炉膛进料槽一侧,另一侧接于料斗组件顶部的顶盖法兰。

12.优选的,所述水冷系统组件安装于机架下部,所述水冷系统组件由进水法兰、出水法兰、进水分路管、出水汇流管、流量变送器、进水传感器和出水温度传感器、进水压力传感器和出水压力传感器以及硅胶管组成。

13.优选的,所述电气控制柜内部安装有仪表、指示灯、操作按钮、可编程逻辑控制器、模拟量采集模块、交流接触器、变频器、可控硅调压器、变压器、断路器、4g远程通讯模块以及触摸屏,电气控制系统结构:三相主电源经断路器输入到交流接触器一端,交流接触器的另一端接到可控硅调压器的输入主回路上,可控硅调压器的输出端通过水冷铜管接入到炉膛组件的硅碳棒两端,plc配置有模拟量输入输出模块,模拟量输入模块用于采集水冷系统组件的进水和出水温度、进水和出水压力、回水流量、201炉膛内温度以及主电源的电压和电流等信号,模拟量输出模块用于控制可控硅调压装置、变频器,触摸屏用于设置工艺参数以及设备状态监控,4g远程通讯模块用于远程采集设备的运行状态以及远程的故障诊断等功能,炉膛内的硅碳棒分为不少于2个温区,每个温区独立配置有热电偶检测温度,且每个温区内的硅碳棒均可独立控制加热控温以实现不同工况下炉膛内部各温区温度。

14.与相关技术相比较,本实用新型提供的硅碳棒加热烧制v2o5片钒的设备具有如下有益效果:

15.1、本装置为全自动设备,可以大大降低工人劳动强度,并提高生产效率;

16.2、本装置采用硅碳棒加热,可以提高加热效率,减少能耗降低生产成本;

17.3、能够直接对挡料板进行抵触,从而使挡料板回到初始位置处,完成对料体的阻挡作用,避免料体内部粉尘溢出,从而影响外部人员的进料工作。

附图说明

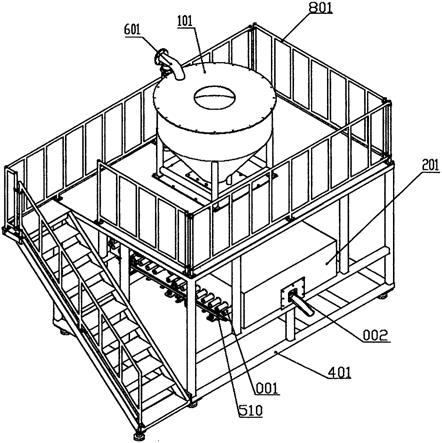

18.图1为本实用新型提供的硅碳棒加热烧制v2o5片钒的设备的一种较佳实施例的结构示意图;

19.图2为图1所示机架的内部结构正视示意图;

20.图3为图1所示机架的内部结构侧视示意图;

21.图4为图1所示进料器组件的正视示意图;

22.图5为图1所示进料器组件的侧视示意图;

23.图6为图1所示料斗组件的内部结构示意图。

24.图中标号:001、硅碳棒;002、出料口;101、料斗组件;1011、内置转轴;1012、挡料板;1013、边侧弧形槽;1014、边侧弧形杆;1015、内置抵触簧;201、炉膛组件;301、进料器组

件;302、进料器壳体;310、三相变频电机;311、链条;312、炉膛进料槽;313、破碎轴;321、螺旋进料轴;322、石墨盘根垫;331、破碎叶片;341、破拱轴;351、螺旋叶片;401、机架;501、电气控制柜;601、排烟管路组件;701、水冷系统组件;801、防护扶手。

具体实施方式

25.下面结合附图和实施方式对本实用新型作进一步说明。

26.请结合参阅图1、图2、图3、图4、图5和图6,其中,图1为本实用新型提供的硅碳棒加热烧制v2o5片钒的设备的一种较佳实施例的结构示意图;图2为图1所示机架的内部结构正视示意图;图3为图1所示机架的内部结构侧视示意图;图4为图1所示进料器组件的正视示意图;图5为图1所示进料器组件的侧视示意图;图6为图1所示料斗组件的内部结构示意图。

27.硅碳棒加热烧制v2o5片钒的设备包括机架401、炉膛组件201、进料器组件301、料斗组件101、电气控制柜501、排烟管路组件601、水冷系统组件701以及防护扶手801,防护扶手801均匀排布于机架401的四周位置处,料斗组件101位于机架401的上端中间处,排烟管路组件601与料斗组件101之间连接,炉膛组件201位于整个机架401的中间区域位置处;

28.且炉膛组件201内部包括有由上炉体、下炉体、出料口002和硅碳棒001组成,下炉体及上炉体均由耐火水泥以及钢板组成,炉体内底部有斜度为5

‑

10度的凹槽,下炉体正前面开有不少于一个的出料口004,炉体两侧面开有不少于15个及以上的硅碳棒001的安装孔,硅碳棒001安装于上炉体与下炉体之间,上炉体与下炉体之间通过螺栓相连,下炉体外部四周设有若干个吊装孔,炉膛组件201底部配有安装板,安装板通过螺栓连接安装固定于机架401部件内,上炉体顶部开有不低于3个的热电偶测温孔、超声波物料高度检测孔以及与进料器组件301相连的进料口,在靠近进料口附近安装有光电开关。

29.料斗组件101内部包括有料斗,料斗内部两侧均转动连接有挡料板1012,且挡料板1012与料斗之间均转动连接有内置转轴1011,挡料板1012下端一侧位置处固定安装有边侧弧形杆1014,料斗内部两侧均开设有供边侧弧形杆1014滑动的边侧弧形槽1013,边侧弧形杆1014与边侧弧形槽1013之间固定连接有内置抵触簧1015。

30.机架401由矩形钢管、可调节地脚螺栓、防护扶手801以及楼梯组成,防护扶手801为圆管拼焊而成,共四节,每节通过护栏卡扣相连组成一整体,防护扶手801底部焊接有安装板,安装板上有四个安装孔用于与机架401顶部通过螺栓相连,楼梯安装于机架401的一侧,机架401外部均安装有钣金防护罩,方便人员给料仓加料和检修安装机架顶部零部件。

31.进料器组件301安装于炉膛组件201与料斗组件101之间,各部件通过螺栓相连接,进料器组件301由三相变频电机310、链条311、炉膛进料槽312、破碎轴313、破拱轴341、链轮联轴器、螺旋进料轴321、螺旋叶片351、破碎叶片331、石墨盘根垫322和进料器壳体302等组成,三相变频电机310输出端通过链轮联轴器连接有螺旋进料轴321,螺旋进料轴321上安装有链条311传动,破碎轴313末端通过一空间曲柄摇杆机构连接有破拱轴341。

32.排烟管路组件601与料斗组件101、进料器组件301通过法兰和螺栓相连,排烟管路组件601一端接于进料器组件301上炉膛进料槽312一侧,另一侧接于料斗组件101顶部的顶盖法兰,用于收集料仓内部和进料器内部产生的粉尘以及炉膛内热气的排放。

33.水冷系统组件701安装于机架401下部,水冷系统组件701由进水法兰、出水法兰、进水分路管、出水汇流管、流量变送器、进水传感器和出水温度传感器、进水压力传感器和

出水压力传感器以及硅胶管组成,水冷系统组件701用于给电气控制柜501内部的大功率可控硅调压装置、大功率三相变压器、水冷铜管510、炉膛进料槽312等发热元件进行冷却。

34.电气控制柜501内部安装有仪表、指示灯、操作按钮、可编程逻辑控制器plc、模拟量采集模块、交流接触器、变频器、可控硅调压器、变压器、断路器、4g远程通讯模块以及触摸屏,电气控制系统结构:三相主电源经断路器输入到交流接触器一端,交流接触器的另一端接到可控硅调压器的输入主回路上,可控硅调压器的输出端通过水冷铜管510接入到炉膛组件201的硅碳棒001两端,plc配置有模拟量输入输出模块,模拟量输入模块用于采集水冷系统组件701的进水和出水温度、进水和出水压力、回水流量、炉膛组件201内温度以及主电源的电压和电流等信号,模拟量输出模块用于控制可控硅调压装置、变频器,触摸屏用于设置工艺参数以及设备状态监控,4g远程通讯模块用于远程采集设备的运行状态以及远程的故障诊断等功能,炉膛内的硅碳棒001分为不少于2个温区,每个温区独立配置有热电偶检测温度,且每个温区内的硅碳棒001均可独立控制加热控温以实现不同工况下炉膛内部各温区温度。

35.本实用新型提供的硅碳棒加热烧制v2o5片钒的设备的工作原理如下:

36.先将v2o5粉钒人工倒入或通过上一级自动线倒入到料斗组件101内部,然后在触摸屏上根据工艺参数设置好需要加热的温度、进料速度、加热时间等参数按启动按钮,plc会根据设定好的参数通过安装于炉膛内的热电偶反馈的温度数据使用pid算法自动控制炉膛组件201内硅碳棒001加热升温到设定温度,到达设定温度后plc输出模拟量控制变频器驱动变频电机带动进料器组件301内的螺旋进料轴转动往炉膛组件201内输送v2o5粉钒,同时三相变频电机310通过链轮传动也带动螺旋进料轴321上端的破碎轴313旋转用于破碎块状物料以防止物料卡死进料器,同时三相变频电机310输出轴的动力也通过破碎轴313末端的空间曲柄摇杆机构带动料斗组件101内的破拱轴摆动以防止料斗内的物料起拱,v2o5粉钒在进入到炉膛内通过硅碳棒001加热到熔点温度后融化成液态v2o5,由于炉膛组件201底部具有5

‑

10度的斜度,融化后的液态v2o5会顺着炉膛底部从高处流到出料口,出料口处有旋转水冷盘用于冷却液态v2o5从而形成片状v2o5,当物料进料速度过快时会导致炉膛内物料堆积,此时安装于炉膛两侧的光电开关被炉膛内部堆积的物料遮挡,并且超声波传感器会实时检测到物料堆积高度变化,反馈到plc内部控制变频电机降低转速以降低进料速度,并自动提高硅碳棒001加热功率加速融化堆积的物料以达到闭环自动控制,当物料融化低于设定高度后plc自动控制进料器提高进料速度,降低硅碳棒001的加热功率,设备运行的整个过程中,plc会实时采集水冷系统组件701的进水、出水温度、进水、出水压力以及出水流量,当系统检测到水冷系统的温度较高时会发出告警、并自动停止设备加热,当系统检测到进水、出水压力不足或压力过高时,设备也会自动停止运行,并且plc会将采集到的设备运行状态、设备参数、以及故障信息实时远程发送到其他终端;

37.同时料体进入到料斗组件101内部时,外部的料体对挡料板1012进行抵触,从而通过内置转轴1011的转动作用,带动挡料板1012进行转动,便带动边侧弧形杆1014向边侧弧形槽1013内部进行移动,移动过程中,便带动内置抵触簧1015发生形变,内置抵触簧1015发生形变后进行复位,便能够直接对挡料板1012进行抵触,从而使挡料板1012回到初始位置处,完成对料体的阻挡作用,避免料体内部粉尘溢出,从而影响外部人员的进料工作。

38.与相关技术相比较,本实用新型提供的硅碳棒加热烧制v2o5片钒的设备具有如下

有益效果:

39.3、本装置为全自动设备,可以大大降低工人劳动强度,并提高生产效率;

40.4、本装置采用硅碳棒001加热,可以提高加热效率,减少能耗降低生产成本;

41.3、能够直接对挡料板1012进行抵触,从而使挡料板1012回到初始位置处,完成对料体的阻挡作用,避免料体内部粉尘溢出,从而影响外部人员的进料工作。

42.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1