一种台车栏板以及环冷机的制作方法

1.本实用新型涉及环冷机设备技术领域,具体涉及一种台车栏板以及环冷机。

背景技术:

2.台车栏板用于烧结机-环冷机烧结工艺中时,属于环冷机的重要组成部分。台车栏板与回转框架、台车共同形成截面为凹槽型式的槽体,存放并冷却来自烧结机并经过破碎后的烧结矿。台车和台车栏板直接接触的烧结矿温度可达到850℃,在高温的工作环境下,台车栏板受烟气、物料的冲击和腐蚀,所以需要台车栏板具有高温下抗变形的能力。同时环冷机需要对高温烧结矿进行鼓风冷却,所以要求台车栏板需要具备高温环境下阻隔烧结矿向外围进行热辐射的能力,同时要有良好的密封性能,以避免矿粉及高温烟气外泄造成的烟气热量的损失以及工作环境的恶化。

3.现有的台车栏板在高温环境下长期运行,其受热变形难以控制,容易形成局部较大变形凸起,运行中与周边设备卡阻,引发生产事故。同时现有的台车栏板存在密封性较差的技术问题,易导致热气流及烧结矿粉从缝隙逸出,能耗损失,工作环境恶化。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种台车栏板以及环冷机,解决台车栏板高温下变形严重的技术问题。

5.实现本实用新型目的所采用的技术方案为,一种台车栏板,包括外框架、内板组和支撑板;所述内板组包括至少两块内板,所述至少两块内板并排设置,且每块所述内板均通过螺纹连接副与所述外框架固定连接,并排设置的相邻两块所述内板之间具有设定拼接间隙;所述支撑板设置于相邻两块内板的拼缝处,且所述支撑板的一端与所述外框架连接,所述支撑板的另一端与相邻两块所述内板均抵接。

6.进一步地,所述外框架为罩体结构,包括中心板以及设置在所述中心板外围的侧壁,所述外框架罩扣于所述内板组上,以使所述外框架与所述内板组合围出一容纳空间。

7.进一步地,所述台车栏板还包括保温层,所述保温层设置于所述容纳空间内。

8.进一步地,所述内板上间隔设置有至少两个所述螺纹连接副,且所述螺纹连接副均设置于所在内板的中部。

9.进一步地,所述台车栏板还包括与所述螺纹连接副数量相同的套筒,所述套筒位于所述外框架和所述内板组之间,且所述套筒套设于对应的所述螺纹连接副上,所述套筒的其中一端抵接所述内板、另一端与所述外框架连接。

10.进一步地,所述外框架靠近所述内板的侧面上内设置有至少两个筋板。

11.基于同样的发明构思,本实用新型还提供了一种环冷机,包括回转框架和上述的台车栏板;所述回转框架上设置有用于安装所述台车栏板的安装构件,所述台车栏板通过所述安装构件安装于所述回转框架上。

12.进一步地,所述安装构件与所述台车栏板的数量相同,并且均为两个以上,所述安

装构件与所述台车栏板沿所述回转框架的周向交替设置;所述台车栏板与位于所述台车栏板两侧的两个所述安装构件均连接。

13.进一步地,所述安装构件包括连接件、内限位板和外限位板,所述连接件位于所述内限位板和所述外限位板之间,且所述连接件的两端分别与所述内限位板和所述外限位板连接,所述外限位板与两侧的所述台车栏板的所述外框架连接。

14.进一步地,所述台车栏板的端部夹设于所述内限位板和所述外限位板之间。

15.由上述技术方案可知,本实用新型提供的一种台车栏板,包括外框架、内板组和支撑板。内板组包括至少两块内板,至少两块内板并排设置,且每块内板均通过螺纹连接副述外框架固定连接,以将多块并排设置的内板固定。并排设置的相邻两块内板之间具有设定拼接间隙,以适应受热膨胀后的变形。支撑板设置于相邻两块内板的拼缝处,且支撑板的一端与外框架连接,支撑板的另一端与相邻两块内板均抵接,一方面,支撑板起到密封间隙的作用,另一方面,支撑板与外框架共同限制内板的两个垂直边向外框架一侧膨胀的自由度,减少变形。

16.本实用新型提供的环冷机包括回转框架和上述的台车栏板;所述回转框架上设置有用于安装所述台车栏板的安装构件,所述台车栏板通过所述安装构件安装于所述回转框架上,台车栏板环绕设置在回转框架上,回转框架、台车栏板以及台车共同形成截面为凹槽型式的槽体,存放并冷却来自烧结机并经过破碎后的烧结矿。由于台车栏板自身结构的特性,可以有效减少台车栏板因温度变化引起的变形量,能有效避免因台车栏板变形量过大引起的阻碍其他设备运行的技术问题,能有效降低故障率。

17.与现有技术相比,本实用新型提供的台车栏板,高温侧的内板采用分体式结构,可以有效减少高温下的热膨胀变形,延长使用寿命,同时有效降低故障率,当某一块内板变形严重时,可更换新的内板,方便更换,便于维护。

附图说明

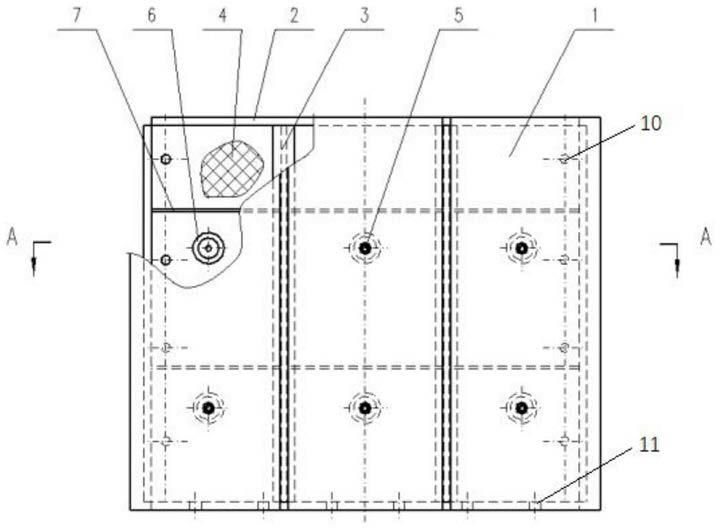

18.图1为本实用新型实施例1提供的台车栏板的结构示意图;

19.图2为图1提供的台车栏板的a-a向剖面图;

20.图3为本实用新型实施例2提供的环冷机中台车栏板的安装结构示意图。

21.附图说明:1-内板;2-外框架;3-支撑板;4-保温层;5-螺纹连接副;6-套筒;7-筋板;8-回转框架;9-安装构件,901-连接件,902-外限位板,903-内限位板;10-固定孔;11-安装孔。

具体实施方式

22.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

23.由于环冷机需要对高温烧结矿进行鼓风冷却,因此要求台车栏板需要具备高温环境下阻隔烧结矿向外围进行热辐射的能力,同时要有良好的密封性能,以避免矿粉及高温烟气外泄,造成烟气热量损失及工作环境恶化。相关技术中的台车栏板,在高温环境下长期运行后,受热变形难以控制,容易形成局部较大变形凸起,运行中与周边设备卡阻,引发生产事故。且密封性较差,易导致热气流及烧结矿粉从缝隙逸出、能耗损失以及工作环境的恶

化。

24.为了解决台车栏板受热变形难以控制造成的维护成本高、设备故障的技术问题,本实用新型提供了一种台车栏板以及环冷机,下面通过两个实施例对本实用新型的内容进行详细介绍:

25.实施例1

26.本实用新型提供的一种台车栏板,包括外框架2、内板组和支撑板3。内板组包括至少两块内板1,至少两块内板1并排设置,且每块内板1均通过螺纹连接副5与外框架2固定连接,以将多块并排设置的内板1固定。并排设置的相邻两块内板1之间具有设定拼接间隙,以适应受热膨胀后的变形。支撑板3设置于相邻两块内板1的拼缝处,且支撑板3的一端与外框架2连接,支撑板3的另一端与相邻两块内板1均抵接,一方面,支撑板3起到密封间隙的作用,另一方面,支撑板3与外框架2共同限制内板1的两个垂直边向外框架2一侧膨胀的自由度,减少变形。

27.由于支撑板3的位置会影响相邻两块内板1的变形情况,还会影响到拼缝处的密封性,优选地,本实施例中,支撑板3焊接在外框架2内侧,保证支撑板3的固定以及支撑强度。

28.相邻两块内板1通过设置在拼缝处的支撑板3和内板1上的螺纹连接副5保持支撑和固定,但是位于边缘的两块内板1在端部没有支撑构件,易发生变形。为了保证两端内板1的支撑强度,本实施例中,外框架2为罩体结构,包括中心板以及设置在中心板外围的侧壁,且外框架2罩扣于内板组上,以使外框架2与内板组合围出一容纳空间,同时通过四个侧壁支撑内板组的四周。

29.为了阻隔热量向外界辐射,尽可能减少热量损失,降低粉尘污染,本实施例提供的台车栏板还包括保温层4,保温层4设置于内板1和外框架2的容纳空间内。

30.为了保证连接强度,本实施例中,沿支撑板3的长度延伸方向,单块内板1上间隔设置有至少两个螺纹连接副5,且螺纹连接副5均设置于所在内板1的中部。

31.为进一步为内板1的中部提供支撑,本实施例提供的台车栏板中还设置有与螺纹连接副5数量相同的套筒6,套筒6位于外框架2和内板组之间,且套筒6套设于对应的螺纹连接副5上,套筒6的其中一端抵接内板1、另一端与外框架2连接。为保证定位,本实施例中,套筒6同样设置在外框架2上,且位于台车栏板的容纳空间内。本实施例对套筒6安装方式不做具体限定,比如可以通过螺钉连接或者套筒6一端直接焊接在外框架2内侧,优选地,套筒6同样焊接在外框架2的内侧。

32.外框架2和内板组通过套筒6和螺纹连接副5支撑,另一个方向上缺少支撑,本实施例中,在外框架2靠近内板1的侧面上内设置有至少两个筋板7,至少两个筋板7沿垂直于支撑板3的方向设置,在加强台车栏板的结构强度的同时,起到固定保温层4的作用。

33.现有的台车栏板在处于高温条件下,并与其他设备配合使用时,内板1的变形突起极易造成设备的卡滞。本实用新型提供的台车栏板,高温侧的内板1采用分体式结构,有效减少高温热膨胀变形,延长台车栏板的使用寿命、降低故障率,同时由于可对单块台车栏板进行更换,方便更换,便于维护。内板组和外框架2之间设置保温层4,能有效阻隔热量向外界辐射,减少热量损失,降低粉尘污染,密封效果良好。

34.实施例2

35.基于同样的发明构思,本实用新型提供了一种环冷机,包括回转框架8以及上述实

施例1中的台车栏板。回转框架8上设置有用于安装台车栏板的安装构件9,台车栏板通过安装构件9安装于回转框架8上。

36.本实用新型提供的环冷机,安装构件9与台车栏板的数量相同,并且均为两个以上,安装构件9与台车栏板沿回转框架8的周向交替设置;台车栏板与位于台车栏板两侧的两个安装构件9均连接,以使得台车栏板围绕设置在回转框架8上,回转框架8、台车栏板以及台车共同形成截面为凹槽型式的槽体,存放并冷却来自烧结机并经过破碎后的烧结矿。

37.本实施例对安装构件9的具体结构不做限定,只要能实现台车栏板的拼接固定即可。本实施例中,安装构件9包括连接件901、内限位板903和外限位板902,安装构件9的截面呈工字形,连接件901位于内限位板903和外限位板902之间,且连接件901的两端分别与内限位板903和外限位板904连接,外限位板902与两侧的台车栏板的外框架2均连接。

38.为了实现台车栏板与回转框架8的连接以及台车栏板与安装构件9之间的连接,本实施例中,安装构件9上设置有螺纹孔;外框架2靠近回转框架8的侧壁上,沿周向间隔设置有安装孔11,台车栏板通过安装孔11竖直设置在回转框架8上,外框架2上设置有螺纹孔相对应的固定孔10。

39.为了进一步确保单个台车栏板端部的内板1边角处的密封性以及减小内板1的变形,本实施例提供的环冷机,台车栏板的端部夹设于内限位板903和外限位板902之间。

40.将本实用新型实施例1提供的台车栏板应用于环冷机时,自然具备实施例1中台车栏板的所有有益效果,由于台车栏板自身结构的特性,可以有效减少台车栏板的变形量,能有效避免因台车栏板变形量过大引起的阻碍其他设备运行的技术问题,能有效降低故障率,且维护更换方便,降低维护成本。

41.本实施例中环冷机的工作原理及使用方法如下:

42.环冷机的回转框架8包括同心设置的内回转框架和外回转框架,多个台车栏板通过内框架上的安装构件9沿内回转框架的周向环绕设置,台车栏板和安装构件9依次交替连接,形成内环板,同理,多个台车栏板和与之一一对应的安装构件9依次交替连接,在外回转框架上形成外环板。内环板与外环板的内板组相对设置,即内板组靠近高温侧。

43.台车通过内回转框架和外回转框架设置在环冷机上,且位于内环板和外环板之间。台车栏板同回转框架8、台车共同形成截面为凹槽型式的槽体,存放并冷却来自烧结机并经过破碎后的烧结矿。

44.通过上述实施例,本实用新型具有以下有益效果或者优点:

45.1)本实用新型提供的台车栏板,高温侧的内板组采用分体式结构,能有效减少高温热膨胀变形,延长使用寿命,降低故障率。内板和外框架中间设置保温层,有效阻隔热量向外界辐射,减少热量损失,降低粉尘污染,密封效果良好。

46.2)本实用新型提供的台车栏板,内板组中单块内板可拆,只需更换变形不符合要求的内板即可方便更换,便于维护。

47.3)本实用新型提供的环冷机,由于具备本实用新型提供的台车栏板,台车栏板变形明显得到有效改善,能有效避免因台车栏板变形量过大引起的阻碍其他设备运行的技术问题,能有效降低故障率,且维护更换方便,降低维护成本。

48.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包

括优选实施例以及落入本技术范围的所有变更和修改。

49.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1