分块式组装的毛细管换热器

1.本实用新型涉及流体换热技术领域,尤其涉及一种分块式组装的毛细管换热器。

背景技术:

2.随着超临界二氧化碳发电方式的兴起和超临界二氧化碳热泵的广泛应用,传统换热器难以满足高效紧凑的系统要求,需要开发新型高温高压紧凑式换热器。毛细管换热器结构类似于传统管壳式换热器,相比传统管壳式换热器耐受能力更强,换热性能更好,紧凑度也更高,能够有效减小新型发电系统的体积,同时,相比其他类型的高温高压换热器如印刷电路板换热器,毛细管换热器制造成本更低,在二氧化碳发电等能源转换方式及工业生产领域,具有广阔的应用前景。

3.毛细管管径小、数量多是毛细管换热器的主要特点之一。大型毛细管换热器中,毛细管数量可以达到几千根。管径小、数量多、排列密集使得毛细管换热器的穿管过程极为繁琐,毛细管换热器加工过程中的人力和时间消耗大部分集中于穿管步骤中。

4.现有的毛细管换热器加工同传统管壳式换热器类似,管板为一体化结构,通过人工穿管的方式将毛细管逐根穿入管板和折流板,操作繁琐并且效率较低;同时,管板与毛细管的焊接也是在真空钎焊炉中通过真空钎焊一次完成,而真空钎焊存在一定的焊接问题,因此,当毛细管数量较多时,管板与毛细管因为焊接不好出现泄露的概率更大,进而导致整个毛细管换热器出现泄露问题,后期的检修工作也会因为毛细管数量多而变得更加繁琐。传统工艺流程的繁琐,极大限制了毛细管换热器的加工生产和广泛应用,同时也造成毛细管换热器的成本处在一个较高的水平。改进毛细管换热器的加工方法,降低穿管和焊接造成的时间精力消耗,提高毛细管换热器的经济性,对于毛细管换热器的高效生产和商业化应用具有重要的意义。

技术实现要素:

5.有鉴于此,为了减少单个传热管焊接故障带来的检修工作,提高毛细管换热器的穿管效率,本技术提出了一种分块式组装的毛细管换热器及其组装方法。

6.本实用新型提供一种分块式组装的毛细管换热器,该毛细管换热器包括:壳体,内部形成有管箱空间,在壳体的两端设置有第一流体入口和第一流体输出口,并在壳体的另外两端设置有第二流体入口和第二流体输出口;多个传热管,设于管箱空间之内,并与第一流体入口和第一流体输出口相连通;多个折流板,具有与多个传热管的排列方式相适配的通孔,各个折流板通过该通孔穿设于传热管上;管板,包括可装配到一起的多个管板子单元,每个管板子单元中具有n个管孔,每个管孔与一个传热管单独焊接,n为大于等于1的整数。

7.在一些实施例中,多个管板子单元的形状相同且尺寸相等。

8.在一些实施例中,每个管板子单元中的管孔分布位置一致。

9.在一些实施例中,管板子单元为正多边形。

10.在一些实施例中,管板子单元为扇形。

11.在一些实施例中,管板子单元为菱形。

12.在一些实施例中,传热管的管径d为1~3mm。

13.在一些实施例中,多个传热管的相邻两个传热管的管中心间距p为3~6mm。

14.在一些实施例中,毛细管换热器用于超临界二氧化碳发电或超临界二氧化碳热泵。

15.本实用新型通过将一体化的管板设置成可焊接在一起的多个管板子单元,先完成管板子单元和换热管的焊接,再进行各个管板子单元之间的焊接,可以减少因一个传热管的焊接故障而引起的整个毛细管换热器的检修工作,提高焊接效率。此外,可以在一定程度上降低了对真空钎焊炉等焊接设备的体积要求,适用性更强。

16.另外,本实用新型将一体化的管板设置为形状相同且尺寸相等的多个管板子单元,并且每个管板子单元的管孔分布位置一致,可以一次对上述的多个管板子单元进行穿管,提高了毛细管换热器的穿管效率。

附图说明

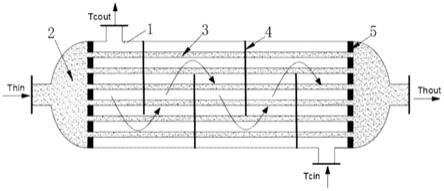

17.图1为毛细管换热器的结构示意图;

18.图2为毛细管换热器的一体化管板的结构示意图;

19.图3为本实用新型实施例1提供的焊接多个管板子单元得到的管板的结构示意图;

20.图4为本实用新型实施例1提供的管板子单元的结构示意图;

21.图5为本实用新型实施例提供的多个管板子单元同时穿管的示意图;

22.图6为本实用新型实施例2提供的焊接多个管板子单元得到的管板的结构示意图;

23.图7为本实用新型实施例2提供的管板子单元的结构示意图。

24.【附图符号说明】

[0025]1‑

壳体;2

‑

管箱空间;3

‑

传热管;4

‑

折流板;5

‑

管板;6

‑

管板子单元;thin

‑

第一流体入口;thout

‑

第一流体输出口;tcin

‑

第二流体入口;tcout

‑

第二流体输出口;p

‑

相邻两个传热管的管中心间距;d

‑

传热管的管径

具体实施方式

[0026]

为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型作进一步的详细说明。

[0027]

本实用新型提供一种分块式组装的毛细管换热器,该毛细管换热器包括:壳体1,管箱空间2,传热管3,折流板4,管板5。

[0028]

图1为毛细管换热器的结构示意图。

[0029]

如图1所示,该毛细管换热器包括:壳体1,内部形成有管箱空间2,在壳体1的两端设置有第一流体入口thin和第一流体输出口thout,并在壳体1的另外两端设置有第二流体入口tcin和第二流体输出口tcout;多个传热管3,设于管箱空间2之内,并与第一流体入口thin和第一流体输出口thout相连通;多个折流板4,具有与多个传热管3的排列方式相适配的通孔,各个折流板4通过该通孔穿设于传热管3上;管板5,包括可装配到一起的多个管板子单元6,每个管板子单元6中具有n个管孔,每个管孔与一个传热管3单独焊接,n为大于等

于1的整数。

[0030]

根据本实用新型的实施例,多个管板子单元6的形状相同且尺寸相等。

[0031]

根据本实用新型的实施例,每个管板子单元6中的管孔分布位置一致。

[0032]

根据本实用新型的实施例,管板子单元6为正多边形。

[0033]

根据本实用新型的实施例,管板子单元6为扇形。

[0034]

根据本实用新型的实施例,管板子单元6为菱形。

[0035]

根据本实用新型的实施例,传热管的管径d为1~3mm,例如,可以为1mm、2mm、3mm。

[0036]

根据本实用新型的实施例,多个传热管的相邻两个传热管的管中心间距p为3~6mm,例如,可以为3mm、4mm、5mm、6mm。

[0037]

根据本实用新型的实施例,毛细管换热器用于超临界二氧化碳发电或超临界二氧化碳热泵。

[0038]

本实用新型提供一种用于上述的分块式毛细管换热器的组装方法,该组装方法包括:将一体化的管板分成形状相同并且可装配到一起的多个管板子单元;多个管板子单元完成穿管,并将每个管板子单元和传热管焊接;将多个管板子单元焊接在一起,得到管板;将两个管板分别设置于靠近第一流体入口的位置和靠近第一流体输出口的位置。

[0039]

为了更清楚地阐述本实用新型的实施特点,将结合一种分块式组装的毛细管换热器的实施例对本实用新型作进一步说明。

[0040]

图2为毛细管换热器的一体化管板的结构示意图。图3为本实用新型实施例1提供的焊接多个管板子单元得到的管板的结构示意图。

[0041]

结合图2和图3所示,对原有毛细管换热器的一体化管板进行了改进,将一体化的管板5分为多个正六边形状的管板子单元6。各个管板子单元6的形状一致,尺寸相等,且管孔分布位置一致。

[0042]

图4为本实用新型实施例1提供的管板子单元的结构示意图。

[0043]

如图4所示,管板子单元6的管孔的数量相比一体化管板5原有的管孔的数量有大幅减小。

[0044]

图5为本实用新型实施例提供的多个管板子单元同时穿管的示意图。

[0045]

如图5所示,在对管板子单元6进行穿管工作时,首先将所有管板子单元6整齐放置,使各个管板子单元6上的管孔对应整齐,然后使用具有足够长度的传热管3,使得传热管3一次穿入多个管板子单元6,而后根据毛细管换热器的长度要求,使相邻两个管板子单元6间的传热管3的长度等于毛细管换热器的整体长度,然后对传热管3依次进行截断。因此,可以通过一次穿管,完成多个管板子单元6的穿管工作。

[0046]

在对毛细管换热器进行焊接时,先对每个管板子单元6和其上穿设好的传热管3进行焊接,将每个管板子单元6分别与换热管3焊接完成,确保各个管板子单元6无焊接泄露后,再通过相应的焊接方式将各个管板子单元6焊接到一起,完成毛细管换热器整体的管板加工。

[0047]

由于管板子单元的换热管的数量大幅减少,因此焊接出现泄露的可能性降低,同时,当需要进行补修时,管板子单元也因具有较少的传热管的数量而降低检修难度。

[0048]

图6为本实用新型实施例2提供的焊接多个管板子单元得到的管板的结构示意图。图7为本实用新型实施例2提供的管板子单元的结构示意图。

[0049]

结合图6和图7所示,对原有毛细管换热器的一体化管板进行了改进,将一体化的管板5分为多个扇形形状的管板子单元6。各个管板子单元6的形状一致,尺寸相等,且管孔分布位置一致。管板子单元6的管孔的数量相比一体化管板5原有的管孔的数量有大幅减小。

[0050]

按照实施例1提到的对管板子单元的穿管、焊接过程,可以同样起到简化毛细管换热器的穿管工作,提高焊接效率的作用。

[0051]

本实用新型的实施例通过将一体化的管板设置成可焊接在一起的多个管板子单元,先完成管板子单元和换热管的焊接,再进行各个管板子单元之间的焊接,可以减少因一个传热管的焊接故障而引起的整个毛细管换热器的检修工作,提高焊接效率。此外,可以在一定程度上降低了对真空钎焊炉等焊接设备的体积要求,适用性更强。

[0052]

另外,本实用新型的实施例将一体化的管板设置为形状相同且尺寸相等的多个管板子单元,并且每个管板子单元的管孔分布位置一致,可以一次对上述的多个管板子单元进行穿管,提高了毛细管换热器的穿管效率。

[0053]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1