一种燃烧炉的制作方法

1.本实用新型涉及燃烧炉技术领域,特指一种燃烧炉。

背景技术:

2.现有技术中,常规应用于工业的燃烧炉,主要包括燃烧炉主体,主体内部形成燃烧室,燃烧室上端为火焰开口,下端连接气源或燃料源。使用时,打开阀门,燃料输送至燃烧室内,燃料和空气在燃烧室内混合后燃烧,燃烧的火焰经火焰开口辐射到工业炉中待加热的物料上,对物料进行加热或熔融。

3.如中国实用新型,专利号为cn200720088655.4公开的一种高炉炉顶点火装置的电子点火的燃烧器,由可燃气体管道、助燃气体管道组成,可燃气体管道与助燃气体管道的管口通至混合燃烧室,在混合燃烧室安装有电子点火的火花电嘴,或在混合燃烧室的管口安装有电子点火的火花电嘴,电嘴与导电杆相连,导电杆的另一端穿出燃烧器与高压电缆的一端相连,高压电缆的另一端与电子点火装置相连。工作时电子点火装置产生高压电,通过高压电缆、导电杆后在火花电嘴处产生电火花,点燃混合燃烧室中的可燃气体。

4.现有的燃烧炉中,当点火装置多次点火,没有点着燃气的情况下,由于燃气还一直在释放,因此在下一次点燃时,炉内容易闪爆,安全性差,因此还需对该结构进一步改进。

技术实现要素:

5.本实用新型的目的是提供一种燃烧炉,通过燃烧炉内新型的结构设计,解决现有安全性低的问题。

6.本实用新型的目的是这样实现的:一种燃烧炉,包括炉体,炉体的一侧安装有循环风扇和供燃气源,循环风扇连接有电机,炉体的内周侧壁上设置有燃气输送管道,炉体内的另一侧设置有燃烧装置,燃气输送管道与燃烧装置连通,可燃气体在燃烧装置内燃烧,燃烧装置包括混合室和燃烧室,混合室与燃烧室之间通过若干根送气管连接,混合室上设置有燃气连接管道,所述燃烧室包括主板、侧板和顶板,两个主板之间形成有燃气腔,两个主板的两侧分别连接有侧板,侧板上开设有用于安装点火装置的安装孔,主板的上端安装有顶板,顶板上开设有若干个均匀排列的通气孔,通气孔与送气管相连通,主板上开设有若干列均匀排列的燃气孔,靠近顶板处的燃气孔直径小于远离顶板处的燃气孔直径;

7.所述点火装置包括主体安装座,主体安装座连接有氧气输送管,主体安装座内分别安装有点火管道和火焰检测管道,点火管道的一端连接有电子点火装置,点火管道的另一端设置有点火针,主体安装座内设置有燃气输送管,燃气输送管的端部安装有气体混合蜂窝体,气体混合蜂窝体设置在氧气输送管内;

8.炉体的另一侧安装有控制管道组件,控制管道组件包括主燃气大管道和副燃气小管道,主燃气大管道的一端设置有用于外接燃气的输入接口,所述主燃气大管道的另一端与副燃气小管道的一端相连通并设置有公共输出接口,公共输出接口通过管道一与燃气连接管道连接,所述主燃气大管道的中部与副燃气小管道的中部之间连通有通气管道,主燃

气大管道的一端设置有总阀开关,主燃气大管道的另一端设置有大火开关,所述副燃气小管道上设置有小火开关,小火开关位于公共输出接口与通气管道之间。

9.优选地,所述气体混合蜂窝体内成型有混合腔体,所述气体混合蜂窝体的两侧端面上分别开设有若干个通气孔一,所述燃气输送管的一端与气体混合蜂窝体相连通;所述氧气输送管内还设置有气体混合片,气体混合片位于气体混合蜂窝体的一侧,气体混合片上开设有若干个通气孔二。

10.优选地,所述点火管道的一端穿过并连接气体混合蜂窝体、气体混合片;所述主体安装座上开设有燃气接头,燃气接头与燃气输送管连接,所述主体安装座上开设有氧气进气孔,所述主体安装座内成型有氧气出气腔,氧气出气腔连接有所述氧气输送管。

11.优选地,所述主体安装座上设置有点火接头和火焰检测接头,点火接头的一端与点火针连接,点火接头的另一端与电子点火装置连接,火焰检测接头的一端与火焰检测管道连接,火焰检测接头的另一端与控制检测柜连接;所述主体安装座上设置有可视窗口;所述点火管道、燃气输送管、火焰检测管道设置在氧气输送管的内部。

12.优选地,所述副燃气小管道的另一端连接有管道二,管道二的另一端与炉体内的点火装置相连;所述副燃气小管道的另一端与管道二之间设置有常开燃气开关;所述副燃气小管道的另一端与管道二之间设置有手控阀门五。

13.优选地,所述主燃气大管道的一端还设置有手控阀门一,所述主燃气大管道的另一端还设置有手控阀门二,所述副燃气小管道上设置有手控阀门三,手控阀门三位于公共输出接口与通气管道之间。

14.优选地,还包括有送氧机,送氧机上分别设置有用于外接输入氧气的输入口和输出口,输出口通过管道三与管道一相连通。

15.优选地,所述管道三的一端连接三通阀,三通阀的一端与管道一连接,三通阀的另一端连接有管道四,管道四的另一端与炉体内的点火装置相连;所述管道三与管道一之间设置有手控阀门四;所述小火开关、大火开关和总阀开关为电磁阀。

16.优选地,所述燃气孔包括第一燃气孔和第二燃气孔,第一燃气孔位于主板的上端,第二燃气孔位于主板的下端,第一燃气孔的直径小于第二燃气孔的直径,第二燃气孔包括大孔和小孔;所述主板的下端呈向外侧倾斜设置,主板的下端形成有用于出气的开口。

17.优选地,所述主板的倾斜角度为30

°‑

50

°

;所述顶板的两侧分别安装有通气板,通气板上开设有若干个过气孔;还包括有外罩壳,外罩壳的上下两端均为开口,外罩壳套设在混合室和燃烧室的外周,通气板位于外罩壳与顶板之间。

18.本实用新型相比现有技术突出且有益的技术效果是:

19.1、本实用新型通过燃烧装置中燃气孔的设计,靠近顶板处的燃气孔直径小于远离顶板处的燃气孔直径,能够使大部分的气体都通过下端的燃气孔排出,更接近火源,燃烧更加充分,而第二燃气孔包括大孔和小孔,两个孔的直径不一样,不会形成对冲,能够防止产生共鸣,降低噪音。

20.2、本实用新型通过控制管道组件中火焰检测管道的设计,当多次点火没有点燃气体时,控制检测柜将会通过火焰检测接头检测到该信号,并关闭可燃气体输送管路,防止由于内部可燃气体浓度过高后,再次点燃而产生闪爆的现象,提高安全性。

21.3、本实用新型通过点火装置中蜂窝体的设计,当氧气和燃气从外部输送至点火装

置内部时,首先氧气会通过氧气输送管进入到气体混合蜂窝体8内,同时燃气会通过燃气输送管进入到气体混合蜂窝体,从而使得氧气和燃气在气体混合蜂窝体内进行初步混合,以便于后续的点燃,降低点火,而点不燃混合气体的概率。

附图说明

22.图1为燃烧炉的结构示意图。

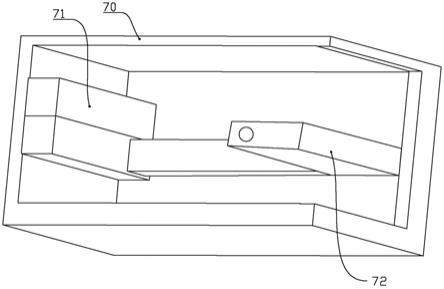

23.图2为燃烧炉的内部结构示意图。

24.图3为燃烧装置的结构示意图。

25.图4为主板、顶板的结构示意图。

26.图5为燃烧装置安装外罩壳的结构示意图。

27.图6为燃烧装置的侧视结构示意图。

28.图7为主体安装座连接氧气输送管时的结构示意图。

29.图8为主体安装座拆卸氧气输送管后的结构示意图。

30.图9为主体安装座的结构示意图一。

31.图10为气体混合蜂窝体、气体混合片的安装结构示意图。

32.图11为主体安装座的结构示意图二。

33.图12为燃气阀道控制管道的结构示意图。

34.附图标记:1

‑

混合室;2

‑

燃烧室;3

‑

送气管;4

‑

燃气连接管道;5

‑

主板;6

‑

侧板;7

‑

顶板;9

‑

安装孔;10

‑

通气孔;11

‑

燃气孔;12

‑

第一燃气孔;13

‑

第二燃气孔;14

‑

大孔;15

‑

小孔;16

‑

通气板;17

‑

过气孔;18

‑

外罩壳;21

‑

主体安装座;22

‑

氧气输送管;23

‑

点火管道;24

‑

火焰检测管道;25

‑

燃气接头;26

‑

点火针;27

‑

燃气输送管;28

‑

气体混合蜂窝体;30

‑

通气孔一;31

‑

气体混合片;32

‑

通气孔二;33

‑

氧气进气孔;34

‑

氧气出气腔;35

‑

点火接头;36

‑

火焰检测接头;37

‑

可视窗口;41

‑

主燃气大管道;42

‑

副燃气小管道;43

‑

输入接口;44

‑

公共输出接口;45

‑

管道一;47

‑

通气管道;48

‑

总阀开关;49

‑

大火开关;50

‑

小火开关;51

‑

管道二;52

‑

点火装置;53

‑

常开燃气开关;54

‑

手控阀门一;55

‑

手控阀门二;56

‑

手控阀门三;57

‑

送氧机;58

‑

输入口;59

‑

输出口;60

‑

管道三;61

‑

三通阀;62

‑

管道四;63

‑

手控阀门四;64

‑

手控阀门五;70

‑

炉体;71

‑

燃气输送管道;72

‑

燃烧装置;73

‑

控制管道组件。

具体实施方式

35.下面结合附图1

‑

12对本实用新型的具体实施方式作进一步详细说明。

36.结合图1和图2,一种燃烧炉,包括炉体70,炉体70的一侧安装有循环风扇和供燃气源,循环风扇连接有电机,循环风扇将输入的燃气跟氧气进行混合,炉体70的内周侧壁上设置有两排燃气输送管道71,燃气从上排燃气输送管道71的一端进入,然后通过另一端送入下排的燃气输送管道71,因此燃气在内部进行预热后,在通过下排的燃气输送管道71送入燃烧装置72内,能够进一步提高其燃烧的效率。

37.结合图3和图6,炉体70内的另一侧设置有燃烧装置72,燃气输送管道71与燃烧装置72连通,然后通过燃气输送管道71送入燃烧装置72内,可燃气体在燃烧装置72内燃烧,燃烧装置72包括混合室1和燃烧室2,混合室1与燃烧室2之间通过若干根送气管3连接,混合室1上设置有燃气连接管道4,在实际燃烧过程中,首先燃气通过燃气连接管道4进入到混合室

1内与氧气进行混合,以便于后续的点燃和燃烧,其中,在混合室1与燃烧室2之间通过若干根送气管3相连通,混合后的燃气通过送气管3送入燃烧室2中进行点燃。

38.结合图3

‑

图6,所述燃烧室2包括两个主板5、两个侧板6和一个顶板7,两个主板5之间形成有燃气腔,两个主板5的两侧分别连接有侧板6,侧板6上开设有用于安装点火装置52的安装孔9,点火装置52的端部位于燃气腔内,通过点火装置52将燃气腔内的燃气进行点燃,主板5的上端安装有顶板7,顶板7上开设有若干个均匀排列的通气孔10,通气孔10与送气管3相连通,使混合室1内的气体通过通气孔10均匀送至燃烧室2内进行点燃,主板5上开设有若干列均匀排列的燃气孔11,靠近顶板7处的燃气孔11直径小于远离顶板7处的燃气孔11直径,能够使大部分的气体都通过下端的燃气孔11排出,更接近火源,燃烧更加充分。

39.结合图7

‑

图11,所述点火装置包括主体安装座21,主体安装座21内设置有燃气输送管27,所述主体安装座21上开设有燃气接头25,燃气接头25与燃气输送管27连接,燃气接头25用于连接外部燃气输送装置,也就是管道二51,从而为点火装置52提高点燃所需的燃气,主体安装座21连接有氧气输送管22,所述主体安装座21上开设有氧气进气孔33,氧气进气孔33用于连接外部氧气输送装置,也就是管道四62,所述主体安装座21内成型有氧气出气腔34,氧气出气腔34连接有所述氧气输送管22,首先将燃气跟氧气一起送入到点火装置内,以便于进行下一步的点火燃烧。

40.在主体安装座21内分别安装有点火管道23和火焰检测管道24,点火管道23的一端连接有电子点火装置,点火管道23的另一端设置有点火针26,电子点火装置用于使点火针产生电火花,从而对燃气烟气混合气体进行点燃,燃气输送管27的端部安装有气体混合蜂窝体28,气体混合蜂窝体28设置在氧气输送管22内,当氧气和燃气从外部输送至点火装置内部时,首先氧气会通过氧气输送管22进入到气体混合蜂窝体28内,同时燃气会通过燃气输送管27进入到气体混合蜂窝体28,从而使得氧气和燃气在气体混合蜂窝体28内进行初步混合,以便于后续的点燃,降低点火,而点不燃混合气体的概率,在火焰检测管道24内设置有火焰检测传感器,火焰检测传感器用于检测,当电子点火装置工作后,锅炉内的燃气是否被点燃,如果在设定次数内点火,依然没有点燃气体,可燃气体将停止输送,防止闪爆,提高安全性。

41.结合图12,炉体70的另一侧安装有控制管道组件73,控制管道组件73包括主燃气大管道41和副燃气小管道42,主燃气大管道41的一端设置有用于外接燃气的输入接口43,所述主燃气大管道41的另一端与副燃气小管道42的一端相连通并设置有公共输出接口44,公共输出接口44通过管道一45与燃气连接管道5连接,从而将燃气输送至炉体70中的燃烧装置内72。

42.所述主燃气大管道41的中部与副燃气小管道42的中部之间连通有通气管道47,主燃气大管道41的一端设置有总阀开关48,通过总阀开关48能够关断燃气的进口,从而停止继续向炉体70内进气,主燃气大管道41的另一端设置有大火开关49,所述副燃气小管道42上设置有小火开关50,小火开关50位于公共输出接口44与通气管道47之间。

43.在实际工作过程中,大火开关49和小火开关50仅有其中一个开关为打开状态,而另一个开关为关断状态,当打开大火开关49,而小火开关50关断时,燃气将会通过主燃气大管道41进入炉体70内,当打开小火开关50,而大火开关49关断时,燃气将会通过主燃气大管道41、通气管道47、副燃气小管道42进入到炉体70,由于主燃气大管道41的直径尺寸大于副

燃气小管道42的直径尺寸,因此两者管道内燃气的出气量不一样,从而实现大小火的控制。

44.结合图7

‑

图11,所述气体混合蜂窝体28内成型有混合腔体,燃气输送管27和氧气输送管22的出气口分别与该混合腔体连通,所述气体混合蜂窝体28的两侧端面上分别开设有若干个通气孔一30,通过若干个通气孔一30的设计,能够提高混合效果,使气体混合的更加均匀,从而提高其燃烧效率,所述燃气输送管27的一端与气体混合蜂窝体28相连通。

45.所述氧气输送管22内还设置有气体混合片31,气体混合片31位于气体混合蜂窝体28的一侧,气体混合片31上开设有若干个通气孔二32,本技术方案通过气体混合片31的设计,当燃气和氧气经过通气孔二32时,将会进一步进行混合,从而提高其燃烧的充分性。

46.所述点火管道23的一端穿过并连接气体混合蜂窝体28、气体混合片31,该连接结构简单,生产方便。

47.所述主体安装座21上设置有点火接头35和火焰检测接头36,点火接头35的一端与点火针26连接,点火接头35的另一端与电子点火装置连接,电子点火装置为现有技术,用于使点火针26产生火花,从而点燃可燃气体,因此在本文中不再对其结构进行具体赘述,火焰检测接头36的一端与火焰检测管道24连接,火焰检测接头36的另一端与控制检测柜连接,当多次点火没有点燃气体时,控制检测柜将会通过火焰检测接头36检测到该信号,并关闭可燃气体输送管路,防止由于内部可燃气体浓度过高后,再次点燃而产生闪爆的现象,提高安全性。

48.所述主体安装座21上设置有可视窗口37,通过可视窗口37能够观察到点火装置内部的情况,方便观察。

49.所述点火管道23、燃气输送管27、火焰检测管道24设置在氧气输送管22的内部,能够对结构进行保护,并且减少占用空间。

50.结合图12,所述副燃气小管道42的另一端连接有管道二51,管道二51的另一端与炉体70内的点火装置52相连,从而为点火装置52提高点燃所需的燃气,所述副燃气小管道42的另一端与管道二51之间设置有常开燃气开关53,因此在向炉体70内输送燃气的同时,将会持续向点火装置52内输送燃气,以使点火装置52始终保持在点燃的状态,保证炉体70内的火焰不会熄灭。

51.所述副燃气小管道42的另一端与管道二51之间设置有手控阀门五64,通过手控阀门五64可以控制管道二51的通断。

52.所述主燃气大管道41的一端还设置有手控阀门一54和压力阀,压力阀能够显示内部的压力情况,通过手控阀门一54能够手动控制燃气的通断,所述主燃气大管道41的另一端还设置有手控阀门二55,所述副燃气小管道42上设置有手控阀门三56,手控阀门三56位于公共输出接口44与通气管道47之间,通过手控阀门二55和手控阀门三56能够手动控制大小的调节,以及管道内燃气的通断,进一步提高安全性能。

53.还包括有送氧机57,送氧机57上分别设置有用于外接输入氧气的输入口58和输出口59,输出口59通过管道三60与管道一45相连通,在实际工作过程中,送氧机57将氧气通过管道三60送入管道一45中,从而与管道一45中的燃气进行混合后,在送入炉体70内,可以保证燃气的充分燃烧,提高燃气的利用率。

54.所述管道三60的一端连接三通阀61,三通阀61的一端与管道一45连接,三通阀61的另一端连接有管道四62,管道四62的另一端与炉体70内的点火装置52相连,送氧机57产

生的一部分氧气将会通过管道四62送入点火装置52内,与内部的燃气进行混合,以便于进行点燃。

55.所述管道三60与管道一45之间设置有手控阀门四63,通过手控阀门四63可以控制三通阀61与管道一45之间的通断。

56.所述小火开关50、大火开关49和总阀开关48为电磁阀,以便于实现自动化控制。

57.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1