热超导散热组件以及具有热超导散热组件的电暖器的制作方法

1.本实用新型涉及传热技术领域,尤其涉及一种热超导散热组件及具有热超导散热组件的电暖器。

背景技术:

2.电暖器的原理是基于将电热源的热量经散热组件以对流和辐射的方式传递到室内空气中来提高周围环境温度,实现寒冷季节室内温度温暖舒适的目的和效果。目前市场上广泛使用的充液式电暖器(俗称电热油汀),是将电加热管安装在散热片的密封腔体内部,在电热管周围注入导热油。该电暖器工作时电热管周围的导热油被加热、温度高的导热油由于密度的减小向上流动,上部温度较低的导热油向下流动,在流动过程中将热量通过散热片表面通过辐射和对流方式加热周围的空气。

3.现有的充液式电暖器在启动时,首先电加热棒将其周围的冷导热油加热,再开始向上循环逐渐将散热片加热,因此加暖器的散热组件存在有效散热面积小且启动速度慢的问题。另外充液式电暖器内腔充有导热油,温度较高,因此对腔体的焊接密封性要求严格,制造成本高,如焊接不牢存在缝隙可能导致漏油,且存在整机重量大以及运送不方便等问题。并伴有导热油挥发逸出的气味,长期使用不仅会导致导热油的分解和在加热器内部的结焦,缩短电暖器的使用寿命,而且对人体健康存在危害,且还存在烫伤用户的风险。

技术实现要素:

4.本实用新型所要解决的技术问题是现有的充液式电暖器的散热组件有效散热面积小、散热效率不高,散热器各翅片底部温度高,容易带来烫伤的风险,电暖器整机重量大以及运送不方便。

5.为了解决上述技术问题,本实用新型提供了一种热超导散热组件,包括至少一个热超导散热板以及设置于所述热超导散热板侧面上的至少一个散热波折板,且每个热超导散热板上均设置有电加热片。

6.优选地,所述热超导散热板内形成有热超导管路,所述热超导管路为封闭管路,所述热超导管路内填充有传热工质。

7.优选地,所述电加热片设置于所述热超导散热板下端。

8.优选地,所述散热波折板包括交替排列的连接部和延伸部,所述散热波折板通过所述连接部固定于所述热超导散热板侧面上。

9.优选地,所述热超导散热组件包括一个热超导散热板以及设置于所述热超导散热板侧面上的一个散热波折板。

10.优选地,所述热超导散热组件包括一个热超导散热板以及分别设置于所述热超导散热板两侧面上的两个散热波折板。

11.优选地,所述热超导散热组件包括一个散热波折板以及分别设置于所述散热波折板两侧面上的两个热超导散热板。

12.为了解决上述技术问题,本实用新型还提供了一种具有热超导散热组件的电暖器,外壳以及安装于所述外壳上的至少一个热超导散热组件,所述热超导散热组件为上述的任意一种。

13.优选地,所述外壳包括设置于所述热超导散热组件前端的前控制盒,设置于所述热超导散热组件后端的后部挡板,设置于所述热超导散热组件顶端的罩子以及设置于所述热超导散热组件底部的底部挡板,所述前控制盒上设置有电控盒,所述电控盒与所述热超导散热组件中的电加热片电连接。

14.优选地,所述外壳还包括设置于所述底部挡板下的移动滑轮。

15.与现有技术相比,上述方案中的一个或多个实施例可以具有如下优点或有益效果:

16.应用本实用新型实施例提供的热超导散热组件,将热超导散热板与散热波折板进行组合,增大热超导散热组件的散热面积,且将热超导散热板作为散热装置,采用对流和辐射相结合的散热形式,增强了换热能力。采用上述热超导散热组件的电暖器具有整机体积小、重量轻、节省材料、降低成本,电暖器的散热组件温度低于75℃,安全系数高且寿命长。

17.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例共同用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

19.图1示出了本实用新型实施例一热超导散热组件的一种结构示意图;

20.图2示出了本实用新型实施例一热超导散热组件的另一种结构示意图;

21.图3示出了采用多个图2所示结构组装的热超导散热组件的一种结构示意图;

22.图4示出了本实用新型实施例一热超导散热组件的再一种结构示意图;

23.图5示出了采用多个图4所示结构组装的热超导散热组件的一种结构示意图;

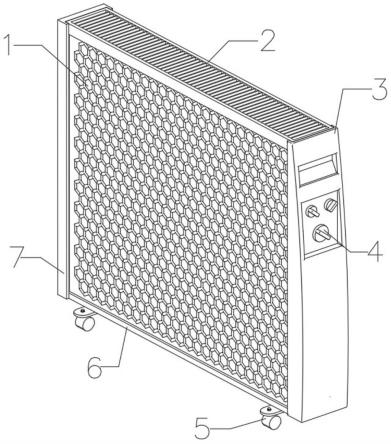

24.图6示出了本实用新型实施例二具有热超导散热组件的电暖器的一种结构示意图;

25.图7示出了本实用新型实施例二具有热超导散热组件的电暖器的另一种结构示意图;

26.图8示出了本实用新型实施例二具有热超导散热组件中前控制盒的结构示意图;

27.图9示出了本实用新型实施例二具有热超导散热组件中后部挡板的结构示意图;

28.图10示出了本实用新型实施例二具有热超导散热组件中罩子的结构示意图;

29.图11示出了本实用新型实施例二具有热超导散热组件中底部挡板的结构示意图;

30.其中,1为热超导散热组件,1-1为热超导散热板,1-2为散热波折板,1-3为热超导管路, 1-4为电加热片,2为罩子,3为前控制盒,4为电控盒,5为移动滑轮,6为底部挡板,7为后部挡板。

具体实施方式

31.以下将结合附图及实施例来详细说明本实用新型的实施方式,借此对本实用新型

如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本实用新型中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本实用新型的保护范围之内。

32.现有的充液式电暖器在启动时,首先电加热棒将其周围的冷导热油加热,再开始向上循环逐渐将散热片加热,因此加暖器的散热组件存在有效散热面积小且启动速度慢的问题。另外充液式电暖器内腔充有导热油,温度较高,因此对腔体的焊接密封性要求严格,制造成本高,如焊接不牢存在缝隙可能导致漏油,且存在整机重量大以及运送不方便等问题。并伴有导热油挥发逸出的气味,长期使用不仅会导致导热油的分解和在加热器内部的结焦,缩短电暖器的使用寿命,而且对人体健康存在危害,且还存在烫伤用户的风险。

33.实施例一

34.为解决现有技术中存在的技术问题,本实用新型实施例提供了一种热超导散热组件1。

35.图1示出了本实用新型实施例一热超导散热组件的一种结构示意图;图2示出了本实用新型实施例一热超导散热组件的另一种结构示意图;图4示出了本实用新型实施例一热超导散热组件的再一种结构示意图。参考图1、图2和图4所示,本实用新型热超导散热组件1 包括至少一个热超导散热板1-1以及设置于热超导散热板1-1侧面上的至少一个散热波折板 1-2,其中每个热超导散热板1-1上均设置有电加热片1-4。

36.进一步地,热超导散热板1-1为复合板式结构,其内部形成有特定形状的热超导管路1-3,热超导管路1-3为封闭管路,热超导管路1-3内填充有传热工质。需要说明的是,热超导散热板1-1形成的热超导管路1-3可在热超导散热板1-1表面形成吹胀结构,具体热超导散热板 1-1吹胀面可根据需求设定在热超导散热板1-1两个侧面上。优选地,热超导管路1-3在热超导散热板1-1一侧面上形成吹胀结构,热超导散热板1-1另一面为平面。进一步优选地,电加热片1-4设置于超导散热板平面侧下端。优选地,热超导散热板1-1内的热超导管路1-3的形状为六边形蜂窝状、圆形蜂窝状、四边形蜂窝状、首位串联的多个u形、菱形、三角形、圆环形、纵横交错的网状或其中任一种以上的任意组合。优选地,传导介质可以为气体或液体或气体和液体的混合物。进一步优选地,传导介质为冷媒。

37.进一步地,散热波折板1-2包括交替排列的连接部和延伸部,其中连接部用于将散热波折板1-2固定于热超导散热板1-1侧面上,同时还用于将热超导散热板1-1传递的热量传导给延伸部;延伸部则用于增大热超导散热组件1的散热面积。参考图1、图2和图4所示,优选地,连接部为长条形板,延伸部为三个长条形板围成的矩形凹槽,长条形板和凹交替排列构成散热波折板1-2。进一地优选地,延伸部还可设置为两个长条形板围成的三角形凹槽。需要说明的是,延伸部还可设置为其它样式的凹槽。

38.进一步地,参考图1所示,热超导散热组件1可设置为仅包括一个散热波折板1-2和两个热超导散热板1-1,其中两个热超导散热板1-1分别与散热波折板1-2两侧面固定连接。进一步优选地,热超导散热板1-1的一侧面上形成有热超导管路1-3,另一侧面为平面;散热波折板1-2固定于两个热超导散热板1-1的平面侧,同时电加热片1-4也固定于热超导散热板 1-1平面侧,且其固定于散热波折板1-2下方。该种设置加强对流和辐射相结合的散热形式,增强了热超导散热组件1的。

39.参考图2所示,热超导散热组件1可设置为仅包括一个散热波折板1-2和一个热超

导散热板1-1,其中散热波折板1-2固定于热超导散热板1-1一侧。进一步优选地,热超导散热板 1-1的一侧面上形成有热超导管路1-3,另一侧面为平面;散热波折板1-2固定于热超导散热板1-1平面侧,同时电加热片1-4也固定于热超导散热板1-1平面侧,且其固定于散热波折板1-2下方。该种设置即增大了传导散热组件的散热面积,同时也不会使得传导散热组件体积太大。需要说明的是,还可将多个上述热超导散热组件1结构组合为其它样式的热超导散热组件1,以更进一步提高加热功率;还可以减小单个上述热超导散热组件1结构的面积,通过排列组合的形式,做成不同大小和尺寸的热超导散热组件1,可为用户量身定做成适合装修布置的尺寸。例如图3示出了采用多个图2所示结构组装的热超导散热组件的一种结构示意图。

40.参考图4所示,热超导散热组件1可设置为仅包括一个热超导散热板1-1和两个散热波折板1-2,其中两个散热波折板1-2分别固定于热超导散热板1-1两侧。其中,电加热片1-4 固定于热超导散热板1-1,且固定于散热波折板1-2下方。该种设置尽可能增大了热超导散热组件1的散热面积。需要说明的是,还可将多个上述热超导散热组件1结构组合为其它样式的热超导散热组件1,以更进一步提高加热功率;还可以减小单个上述热超导散热组件1结构的面积,通过排列组合的形式,做成不同大小和尺寸的热超导散热组件1,可为用户量身定做成适合装修布置的尺寸。图5示出了采用多个图4所示结构组装的热超导散热组件的一种结构示意图。

41.优选地,上述所有热超导散热板1-1与散热波折板1-2之间的固定方式均为焊接。

42.需要说明的是,热超导散热组件1还可以是由多个图1所示结构、多个图2所示结构以及多个图3所示结构任意组合而成。

43.本实用新型实施例提供的热超导散热组件,将热超导散热板与散热波折板进行组合,增大热超导散热组件的散热面积,且将热超导散热板作为散热装置,采用对流和辐射相结合的散热形式,增强了换热能力。

44.实施例二

45.为解决现有技术中存在的技术问题,本实用新型实施例提供了一种具有热超导散热组件的电暖器。

46.图6示出了本实用新型实施例二具有热超导散热组件的电暖器的一种结构示意图;图7 示出了本实用新型实施例二具有热超导散热组件的电暖器的另一种结构示意图。参考图6和图7所示,本实用新型实施例具有热超导散热组件的电暖器包括外壳以及安装于外壳上的至少一个热超导散热组件1。

47.其中热超导散热组件1为实施例一中所公开的热超导散热组件1,关于热超导散热组件1 的具体结构可参考实施例一,在此不再对其进行赘述。

48.图8示出了本实用新型实施例二具有热超导散热组件中前控制盒的结构示意图;图9示出了本实用新型实施例二具有热超导散热组件中后部挡板的结构示意图;图10示出了本实用新型实施例二具有热超导散热组件中罩子的结构示意图;图11示出了本实用新型实施例二具有热超导散热组件中底部挡板的结构示意图。

49.参考图8-图11所示,外壳包括前控制盒3、后部挡板7、罩子2和底部挡板6。其中前控制盒3设置于热超导散热组件1前端,以作为电暖器的前部挡板,同时也提供电控盒4的控制旋钮安装位置。前控制盒3上设置有电控盒4,电控盒4与热超导散热组件1中的电加热片

1-4电连接,以用于控制电加热片1-4。电控盒4主要有控制电加热的开关旋钮、控制功率大小旋钮、定时旋钮等;进一步地针对电暖器的电控盒4可增加温度感应装置,散热组件温度显示装置等。后部挡板7设置于热超导散热组件1后端,底部挡板6采用开槽样式,增强对流换热,且可以防止手指误入电暖器内部,也可防止电暖器内部组件意外掉落到外面。罩子2设置于热超导散热组件1顶端,罩子2采用开槽样式,增强对流换热,同时还可以防止物体掉落电暖器组件内部。底部挡板6设置于热超导散热组件1底部,底部挡板6下方开槽与室内空气相通,增加对流换热的进风量;同时还可以用于避免电暖器在移动过程中发生底部碰撞进而影响热超导散热组件1的正常工作。

50.需要说明的是,本实用新型实施例具有热超导散热组件1的电暖器中的前控制盒3、后部挡板7、罩子2和底部挡板6均采用螺纹螺钉进行连接紧固,以方便组装及拆卸和检修。

51.进一步地,参考图6所示,为了便于电暖器的移动,外壳还包括设置于底部挡板6下的移动滑轮5。优选地,移动滑轮5通过固定设置于底部挡板6下滑轮安装板安装于底部挡板6 下。进一步滑轮安装板与底部挡板6通过焊接方式相连接。

52.同时电暖器还可以做成图7所示的壁挂式,可以节省空间,其热超导散热组件1也可以是实施例一中所公开的多种形式。

53.本实用新型实施例具有热超导散热组件的电暖器具有整机体积小、重量轻、节省材料、降低成本,电暖器的散热组件温度低于75℃,安全系数高且寿命长。其中热超导散热组件,将热超导散热板与散热波折板进行组合,增大热超导散热组件的散热面积,且将热超导散热板作为散热装置,采用对流和辐射相结合的散热形式,增强了换热能力。

54.虽然本实用新型所公开的实施方式如上,但所述的内容只是为了便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属技术领域内的技术人员,在不脱离本实用新型所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本实用新型的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1