一种烟气余热利用设备的制作方法

1.本实用新型属于烟气处理技术领域,具体涉及一种烟气余热利用设备。

背景技术:

2.随着人类社会的发展,能源匮乏和环境污染日益严重,节能减排已成为能源消耗行业缓解上述问题的重要措施。在冶金行业中,各种冶金炉窑在使用过程中会产生大量的高温烟气,特别是烟化炉,产生的烟气量大,温度高。为了将烟气的温度降低,通常需投资建设表冷器,用以对烟气进行降温除尘。而随着节能减排政策的日益严格和能源价格的不断攀升,合理利用冶金炉窑烟气余热的重要性日益增加。如果能科学合理利用现有冶金炉窑烟气余热作为烘干窑热源供给,不仅能节省冶金炉窑系统表冷器的建设投资及日常腐蚀维护与更换成本,还能节省烘干窑的燃料成本,实现能源零消耗对物料进行烘干,节能又环保。

技术实现要素:

3.本实用新型的目的是为了解决现有技术的不足,提供一种烟气余热利用设备。

4.本实用新型是通过如下技术方案来实施的:

5.一种烟气余热利用设备,包括倾斜设置的回转窑、支撑装置和驱动装置,所述的回转窑设置在支撑装置的上方,并与所述的驱动装置传动连接,所述的回转窑是由内层1和外层2组成的双层窑体结构;所述的内层1形成的空腔为烟气通道3,烟气通道3的进口端与冶金炉窑(如:锅炉、烟化炉、电炉、回砖窑、沸腾炉、转炉、鼓风炉、侧吹炉等冶炼高温烟气的炉窑)的出烟管4连通,烟气通道3的出口端依次与烟气沉降室5、袋式除尘器、末端环保治理配套设施连通;所述的内层1与外层2之间形成的空腔为物料烘干通道6,物料烘干通道6的进口端和出口端分别与进料装置7和出料装置8连接。

6.所述的驱动装置包括齿轮圈9、传动齿轮、减速器和电机,所述的齿轮圈9固定套设在回转窑外壁的中部,所述的齿轮圈9与所述的传动齿轮啮合连接,所述的传动齿轮与所述的减速器和电机依次连接。当回转窑出现故障或检修时,为保证回转窑筒体温度均匀,避免筒体变形需利用减速器(手动或备用电源)使其缓慢旋转。

7.所述的支撑装置包括若干托轮圈10和配套设置在托轮圈10下方的若干托轮,所述的托轮圈10等间距固定套设在回转窑的外壁上。

8.回转窑外层2和内层1之间径向连接有若干加固板11;回转窑外层2内壁上还设置有若干螺旋翻料板12;所述的加固板11与所述的螺旋翻料板12均等间距错位设置。

9.位于回转窑同一横截面上的加固板11数量≥8片,具体数量根据窑体直径选型。

10.回转窑的轴线与水平面的角度为4-7

°

。

11.烟气通道3的进口端高于烟气通道3的出口端。

12.物料烘干通道6的进口端与烟气通道3的进口端设置在同一侧。

13.回转窑外层2和内层1的内壁为螺纹钢板材质。

14.回转窑的长度为20-30m或根据实际余热温度设计,回转窑内层1的直径为1.2-2.0m,回转窑内层1与外层2的间距为0.5-0.8m。

15.与现有技术相比,本实用新型具有如下有益效果:

16.1、本实用新型采用内部通过高温烟气连续加热的方式,可避免烟气与物料直接接触而相互污染,用冶金炉窑的余热对物料(如脱硫石膏、电炉原料、烟化炉原料、电解含酸物料等高水份物料和原料)进行烘干,能提高烟尘回收利用率,不产生燃料成本,进而能避免燃料燃烧产生的污染物,环保又节能,能源消耗零成本;还能节省冶金炉窑系统降温表冷器及其他设施的建设投资及日常腐蚀维护与更换成本,可有效节约冶炼企业的生产成本;

17.2、本实用新型在双层回转窑外层和内层之间设置加固板,可用以支撑、固定内层与外层,防止其变形;同时对物料起搅拌、翻转作用,还能传递热量,增大物料的热接触面积,提高物料的烘干效率;

18.3、本实用新型在双层回转窑外层内壁上设置螺旋翻料板,在回转窑旋转的同时,可推动物料向出口端移动,防止返料,还可使物料在物料烘干通道内上下翻转,使其能受热均匀;

19.4、本实用新型回转窑外层和内层的内壁或采用螺纹钢板材质,可增加烟气与物料的接触面,提高物料的烘干效率。

附图说明

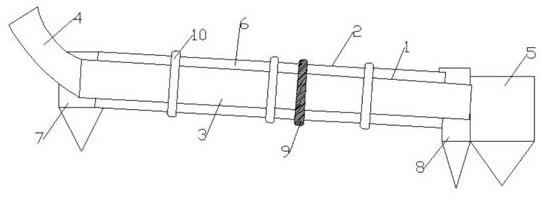

20.图1为本实用新型的整体结构图;

21.图2为本实用新型回转窑的横切面图;

22.图3为本实用新型回转窑的纵切面图;

23.图4为本实用新型内加强板与螺旋翻料板的结构示意图;

24.图中:1.内层,2.外层,3.烟气通道,4.出烟管,5.烟气沉降室,6.物料烘干通道,7.进料装置,8.出料装置,9.齿轮圈,10.托轮圈,11.加固板,12.螺旋翻料板。

具体实施方式

25.下面结合附图和实施例对本实用新型做进一步说明,但本实用新型的保护范围不受实施例所限制。

26.实施例1

27.一种烟气余热利用设备,包括倾斜设置的回转窑、支撑装置和驱动装置,所述的回转窑设置在支撑装置的上方,并与所述的驱动装置传动连接,所述的回转窑是由内层1和外层2组成的双层窑体结构;所述的内层1形成的空腔为烟气通道3,烟气通道3的进口端和出口端分别与冶金炉窑的出烟管4和烟气沉降室5连通;所述的内层1与外层2之间形成的空腔为物料烘干通道6,物料烘干通道6的进口端和出口端分别与进料装置7和出料装置8连接。

28.所述的驱动装置包括齿轮圈9、传动齿轮、减速器和电机,所述的齿轮圈9固定套设在回转窑外壁的中部,所述的齿轮圈9与所述的传动齿轮啮合连接,所述的传动齿轮与所述的减速器和电机依次连接。当回转窑出现故障或检修时,为保证回转窑筒体温度均匀,避免筒体变形需利用减速器使其缓慢旋转。

29.所述的支撑装置包括若干托轮圈10和配套设置在托轮圈10下方的若干托轮,所述

的托轮圈10等间距固定套设在回转窑的外壁上。

30.回转窑外层2和内层1之间径向连接有若干加固板11;回转窑外层2内壁上还设置有若干螺旋翻料板12;所述的加固板11与所述的螺旋翻料板12均等间距错位设置。

31.位于回转窑同一横截面上的加固板11数量为8片。

32.回转窑的轴线与水平面的角度为4

°

。

33.烟气通道3的进口端高于烟气通道3的出口端。

34.物料烘干通道6的进口端与烟气通道3的进口端设置在同一侧。

35.回转窑外层2和内层1的内壁为螺纹钢板材质。

36.回转窑的长度为20m,回转窑内层1的直径为1.2m,回转窑内层1与外层2的间距为0.5m。

37.实施例2

38.位于回转窑同一横截面上的加固板11数量为10片。

39.回转窑的轴线与水平面的角度为5

°

。

40.回转窑的长度为25m,回转窑内层1的直径为1.6m,回转窑内层1与外层2的间距为0.65m。

41.其余同实施例1。

42.实施例3

43.位于回转窑同一横截面上的加固板11数量为12片。

44.回转窑的轴线与水平面的角度为7

°

。

45.回转窑的长度为30m,回转窑内层1的直径为2.0m,回转窑内层1与外层2的间距为0.8m。

46.其余同实施例1。

47.使用时,高水分物料由进料装置进入回转窑的物料烘干通道内,与此同时,冶金炉窑中的烟气通过出烟管进入回转窑的烟气通道。随着电机带动回转窑的旋转,螺旋翻料板推动高水分物料慢慢向出口端方向移动,期间通过螺旋翻料板的翻转,使高水分物料尽可能多地、均匀地与回转窑的内层壁充分接触,进而与烟气通道中的烟气发生剧烈的热传递,使高水分物料温度上升,从而使其水分蒸发出来,达到烘干的目的,烘干的物料最终经出料装置排出。烟气在进入烟气通道时,温度为200-800℃,随着烟气在烟气通道中移动,通过内层将热量传导至物料烘干通道内的高水分物料,当烟气输出至出口端时,温度可下降至100-180℃,从而达到烘干物料和降低烟气温度的双重效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1