一种熔区可调的电熔镁熔炼炉供电短网系统的制作方法

1.本实用新型涉及炉窑和炉窑短网供电领域,尤其涉及一种熔区可调的电熔镁熔炼炉供电短网系统。

背景技术:

2.在电熔镁生产中通过短网输送低电压、大电流,将来自电网的能量有效地输入至电熔镁中,使菱镁矿石熔融。在整个设备的电特性中,短网的电抗和电阻占有非常重要的地位。电抗和电阻越小功率损失越小,电效率就越高。减少电抗和电阻的方法包括:降低交流增租系数、减少导体的接触电阻,尤其是缩短导体长度是最有效的方法之一。然而,由于目前电熔镁生产和炉体的结构设计,决定了短网结构设计上不会太短,很难进一步提高电熔镁熔炼炉体的电特性。

技术实现要素:

3.为了解决上述问题,本实用新型的目的在于提供一种熔区可调的电熔镁熔炼炉供电短网系统,可提高电熔镁熔炼炉体短网供电系统载流能力、减少总短网长度1/3,明显降低短网电阻,降低功率损耗,提高电熔镁熔炼炉体的电效率。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种熔区可调的电熔镁熔炼炉供电短网系统,该供电短网系统包括:变压器、1号相可绕母线、2号相可绕母线、3号相可绕母线、1号相导电大臂、2号相导电大臂、3号相导电大臂、1号相电极、2号相电极、3号相电极、可变熔区的电熔镁熔化区、电熔镁熔炼炉体,具体结构如下:

6.电熔镁熔炼炉体上部为可变熔区的电熔镁熔化区,可变熔区的电熔镁熔化区的上方沿竖向设置三个电极:1号相电极、2号相电极、3号相电极,变压器分别连接1号相可绕母线、2号相可绕母线、3号相可绕母线,1号相可绕母线通过1号相导电大臂与1号相电极的上部相连,2号相可绕母线通过2号相导电大臂与2号相电极的上部相连,3号相可绕母线通过3号相导电大臂与3号相电极的上部相连,每个电极的下端伸至可变熔区的电熔镁熔化区。

7.所述的熔区可调的电熔镁熔炼炉供电短网系统,电熔镁熔炼炉体上沿圆周均布四个竖向设置的液压升降柱:1号液压升降柱、2号液压升降柱、3号液压升降柱、4号液压升降柱,四个液压升降柱的顶部安装熔区可变圆盘,熔区可变圆盘上设置可变熔区的电熔镁熔化区,液压机及传动机构的输出端分别通过管路与四个液压升降柱相连,液压机及传动机构驱动液压升降柱的上升或下降,进一步通过熔区可变圆盘带动其上的可变熔区的电熔镁熔化区升降。

8.所述的熔区可调的电熔镁熔炼炉供电短网系统,该供电短网系统从变压器低压侧引出线至三相电极之间,组成三相低压侧供电系统,三相低压侧供电系统包括:铜排、可绕母线、导电大臂、电极夹紧松放装置、电极,变压器与三相低压侧供电系统相连,变压器的低压侧通过补偿器与铜排相连,三相可绕母线的一端分别与铜排相连,三相可绕母线的另一

端分别与三相导电大臂相连;电极夹紧松放装置的一端与导电大臂相连,电极夹紧松放装置的另一端与电极相连。

9.所述的熔区可调的电熔镁熔炼炉供电短网系统,电极在可变熔区的电熔镁熔化区内部上方,由控制器控制电极升降,通过控制器还控制液压机及传动机构驱动可变熔区的电熔镁熔化区升降,以及可变熔区的电熔镁熔化区与电极的同步升降。

10.所述的熔区可调的电熔镁熔炼炉供电短网系统,可变熔区的电熔镁熔化区控制在1.5米高度内以内,在三相低压侧供电系统的设计上,升降移动的区间减少1/2,整个三相低压侧供电系统长度设计上减少2.5米。

11.所述的熔区可调的电熔镁熔炼炉供电短网系统,导电大臂采用铜钢复合臂中空截面,三相电极为正三角形排布结构。

12.本实用新型的优点及有益效果是:

13.本实用新型一种熔区可调的电熔镁熔炼炉供电短网系统,采用了可变熔区的电熔镁熔炼炉体结构,将固定不变的大炉体内部分为两部分,其中上半部分为电熔镁熔融区,下半部分为可扩展区或已熔化液体下移析晶区,为此专门设计了与之配套的供电短网系统,使可变熔区的电熔镁熔化区控制在1.5米高度以内,短网可升降移动的区间减少1/2,在供电短网系统设计上充分考虑了短网的结构形式、载流能力,使供电短网系统长度比传统的供电短网系统减少2.5米左右。从而,降低了供电短网系统电阻和功率损耗,大大提高了系统的载流能力、功率因素和电熔镁熔炼炉体的电效率。

附图说明

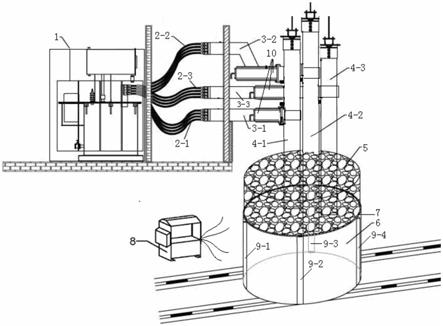

14.图1是本实用新型一种熔区可调的电熔镁熔炼炉供电短网系统结构示意图;

15.图中,1、变压器,2-1、1号相可绕母线,2-2、2号相可绕母线,2-3、3号相可绕母线,3-1、1号相导电大臂,3-2、2号相导电大臂,3-3、3号相导电大臂,4-1、1号相电极,4-2、2号相电极,4-3、3号相电极,5、可变熔区的电熔镁熔化区,6、电熔镁熔炼炉体,7、熔区可变圆盘,8、液压机及传动机构,9-1、1号液压升降柱,9-2、2号液压升降柱,9-3、3号液压升降柱,9-4、4号液压升降柱,10、电极夹紧松放装置。

具体实施方式

16.以下,结合附图对本实用新型做进一步详细描述。

17.如图1所示,本实用新型一种熔区可调的电熔镁熔炼炉供电短网系统,主要包括:变压器1、1号相可绕母线2-1、2号相可绕母线2-2、3号相可绕母线2-3、1号相导电大臂3-1、2号相导电大臂3-2、3号相导电大臂3-3、1号相电极4-1、2号相电极4-2、3号相电极4-3、可变熔区的电熔镁熔化区5、电熔镁熔炼炉体6,具体结构如下:

18.电熔镁熔炼炉体6上沿圆周均布四个竖向设置的液压升降柱:1号液压升降柱9-1、2号液压升降柱9-2、3号液压升降柱9-3、4号液压升降柱9-4,四个液压升降柱的顶部安装熔区可变圆盘7,熔区可变圆盘7上设置可变熔区的电熔镁熔化区5,液压机及传动机构8的输出端分别通过管路与四个液压升降柱相连,液压机及传动机构8驱动液压升降柱的上升或下降,进一步通过熔区可变圆盘7带动其上的可变熔区的电熔镁熔化区5升降。

19.可变熔区的电熔镁熔化区5的上方沿竖向设置三个电极:1号相电极4-1、2号相电

极4-2、3号相电极4-3,变压器1分别连接1号相可绕母线2-1、2号相可绕母线2-2、3号相可绕母线2-3,1号相可绕母线2-1通过1号相导电大臂3-1与1号相电极4-1的上部相连,2号相可绕母线2-2通过2号相导电大臂3-2与2号相电极4-2的上部相连,3号相可绕母线2-3通过3号相导电大臂3-3与3号相电极4-3的上部相连,每个电极的下端伸至可变熔区的电熔镁熔化区5。

20.本实用新型电熔镁熔炼炉体6的上部为可变熔区的电熔镁熔化区5,使电熔镁熔炼炉体6成为一种可变熔区大小的炉体,可变熔区的电熔镁熔化区5在电熔镁熔炼炉体6内根据生产情况自动调节下降,以扩大电熔镁熔化区和析晶区域。熔区可调的电熔镁熔炼炉供电短网系统从变压器1二次侧引出线至三相电极之间,组成三相低压侧供电系统。三相低压侧供电系统主要包括:铜排、可绕母线、导电大臂、电极夹紧松放装置、电极等。变压器与三相低压侧供电系统相连,变压器1的二次侧(低压侧)通过补偿器与铜排相连,三相可绕母线的一端分别与铜排相连,三相可绕母线的另一端分别与三相导电大臂相连;电极夹紧松放装置10的一端与导电大臂相连,电极夹紧松放装置10的另一端与电极相连,根据工况夹紧松放电极;电极在可变熔区的电熔镁熔化区5内部上方,可以由控制器控制电极升降,控制器还可以控制可变熔区的电熔镁熔化区5升降,以及可变熔区的电熔镁熔化区5与电极的同步升降。

21.从减少电熔镁生产用能的关键部位节能出发,通过炉体结构的改造达到减少电熔镁熔炼炉体供电线路的电抗和电阻,以达到改善电熔镁熔炼炉体用电特性,节约电能的目的。首先,通过研制熔区可变、可升降的电熔镁熔炼炉体,保证电熔镁熔融半径的情况下,尽量较少缩短电极延伸至炉体内的长度,进而进一步减少三相低压侧供电系统的长度。将可变熔区的电熔镁熔化区5控制在1.5米高度内以内,在三相低压侧供电系统的设计上,可升降移动的区间减少1/2,整个三相低压侧供电系统长度设计上减少2.5米左右。这样,可提高系统的载流能力,降低三相低压侧供电系统电阻和功率损耗,提高电熔镁熔炼炉体的电效率。

22.本实用新型的工作原理与工作过程如下:

23.如图1所示,本实用新型熔区可调的电熔镁熔炼炉供电短网系统的原理是:三相低压侧供电系统是变压器的低压侧至电熔镁熔炼炉体的大电流全部传导装置。由功率损耗公式pr=3i2r及功率因数关系式可知,这些指标均与导体的长度有关,导体长度越长功率损耗越大,导体长度电抗越大功率因数越低。此外,提高三相低压侧供电系统载流能力还需保证导体有足够的有效断面面积及使供电短网系统感抗值足够小。其工作工程如下:

24.为减少有功损耗、降低冶炼单耗、获得较高功率因素、提高产量、节约能源,按照可变熔区的电熔镁熔化区大小设计,导电大臂升降幅度控制在在1.5m以内,变压器安装尽量靠近炉体,在考虑可绕母线的水平张力,软线的线密度、软线的倾角及电缆允许的弯曲度情况下,u型可绕母线长度在2.5m左右,比传统的u型可绕母线长度减少1/3以上,同时保证最小u型能使电极的升降自如,铜线组不僵硬、不折损。

25.本实用新型供电短网系统中取消了一般电熔镁熔炼炉体供电短网系统采用的铜管导电,用钢结构支撑电极的结构,而采用了导电大臂结构。导电大臂既可以作为支撑部件又可作为导电部件,简化了供电短网系统结构。供电短网系统导电大臂采用铜钢复合臂中空截面,三相电极为正三角形排布设计,其特点是电弧对称性和稳定性好,利于减少集肤效

应,改善电抗和阻抗指标。该导电大臂钢性大,便于电极快速调节而不造成大的系统振动。

26.在熔炼过程中,电极顶端不需降至电熔镁熔炼炉体的底部,只需保持在可变熔区的电熔镁熔化区内即可,因此电极夹持部位尽量下移,保持电极升降幅度在1.5m即可,这样比现有电熔镁熔炼炉体的电极长度减少1/2左右,可减少电熔镁熔炼炉体全部电器功率损失的20%。

27.结果表明:

28.本实用新型电熔镁熔炼炉体短网供电系统与可变熔区电熔镁熔炼炉体综合设计,可提高电熔镁熔炼炉体短网供电系统载流能力、减少总短网长度1/3,明显降低短网电阻,降低功率损耗,提高电熔镁熔炼炉体的电效率,节约了电能,节省了原材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1