一种焊接车间除尘装置的制作方法

1.本技术涉及除尘的技术领域,尤其是涉及一种焊接车间除尘装置。

背景技术:

2.由于焊接会产生一些烟气和烟尘等污染物,因此在焊接车间内进行焊接工作时,焊接车间内会存在有大量灰尘,工作人员长期处于此环境内,会对身体健康造成影响。相关技术中,通常是开窗,使得灰尘自然的排至外界。

3.针对上述中的相关技术,发明人认为通过开窗,使灰尘自然排至外界的方式,效率比较慢,当进行大量的焊接工作时,留在焊接车间内的灰尘依然较多,并不能有效的保护工作人员的身体健康。

技术实现要素:

4.为了便于有效的保护工作人员的身体健康,本技术提供一种焊接车间除尘装置。

5.本技术提供的一种焊接车间除尘装置,采用如下的技术方案:

6.一种焊接车间除尘装置,包括进风机、排风机、第一灰尘传感器、处理模块和控制模块;所述进风机和排风机设置于焊接车间内,所述进风机的进口连通有新风管,所述新风管与焊接车间外部连通;所述排风机的出口连通有排风管,所述排风管与焊接车间外部连通;

7.所述第一灰尘传感器设置于焊接车间内部,用于实时检测焊接车间内的灰尘浓度信息,以输出第一灰尘浓度值;

8.所述处理模块与所述第一灰尘传感器通信连接,用于接收所述第一灰尘浓度值,若所述第一灰尘浓度值大于预设的第一灰尘浓度阈值,则所述处理模块输出风机启动信号;

9.所述控制模块,分别与所述处理模块、进风机和排风机通信连接,用于接收所述风机启动信号,以控制所述进风机和排风机启动。

10.通过采用上述技术方案,在焊接车间进行焊接工作时,若第一灰尘传感器检测到的焊接车间内部的第一灰尘浓度值大于第一灰尘浓度阈值,则处理模块输出风机启动信号给到控制模块,控制模块接收到风机启动信号后,控制进风机和排风机启动;

11.由于通过第一灰尘传感器实时检测焊接车间内的灰尘浓度,使得控制模块控制进风机和排风机实现焊接车间与外界的换气,因此使得灰尘可快速排至外界,从而便于有效的保护工作人员的身体健康。

12.可选的,所述焊接车间除尘装置包括箱体、第二灰尘传感器、第三灰尘传感器和报警模块;所述箱体安装于焊接车间内部,所述进风机和排风机安装于箱体内;所述箱体上安装有出风管和抽风管,所述出风管与所述进风机的出口连通,所述抽风管与所述排风机的进口连通,所述箱体内安装有用于过滤新风的过滤层;

13.所述第二灰尘传感器和第三灰尘传感器均安装于所述箱体内,所述第二灰尘传感

器置于所述新风管和所述过滤层之间,所述第三灰尘传感器置于所述过滤层和所述出风管之间;

14.所述第二灰尘传感器用于实时检测所述箱体进口处的灰尘浓度信息,以输出第二灰尘浓度值;所述第三灰尘传感器用于实时检测所述箱体出口处的灰尘浓度信息,以输出第三灰尘浓度值;

15.所述处理模块分别与所述第二灰尘传感器和所述第三灰尘传感器通信连接,用于接收所述第二灰尘浓度值和所述第三灰尘浓度值,若所述第二灰尘浓度值和所述第三灰尘浓度值的差值小于预设的第二灰尘浓度阈值,则所述处理模块输出报警信号;

16.所述控制模块与所述报警模块通信连接,用于接收所述报警信号,以控制所述报警模块报警。

17.通过采用上述技术方案,当过滤层被堵塞时,新风过滤效果受到影响,则第二灰尘浓度值与第三灰尘浓度值相近,所以两者的差值较小,因此若两者差值小于第二灰尘浓度阈值,则处理模块向控制模块发送报警信号,控制模块接收到报警信号后控制报警模块报警,以提醒工作人员更换过滤层。

18.可选的,所述报警模块包括设置于焊接车间内部的智能终端,所述控制模块与所述智能终端通信连接;所述控制模块基于所述报警信号控制所述智能终端显示更换过滤层的提示消息。

19.通过采用上述技术方案,采用智能终端进行报警的方式,噪音较小,操作灵活。

20.可选的,所述报警模块包括声光报警器,所述声光报警器安装于箱体外壁;所述控制模块与所述声光报警器通信连接,基于所述报警信号控制所述声光报警器进行声光报警。

21.通过采用上述技术方案,采用声光报警器进行报警的目的是,比较直观。

22.可选的,所述新风管和排风管分别与安装于焊接车间墙壁上的连接管可拆卸连接,所述连接管的一端置于焊接车间外部;所述除尘装置还包括驱动组件,所述驱动组件用于驱动所述箱体升降。

23.通过采用上述技术方案,由于箱体通常是安装于室内的顶部,因此需要更换过滤层时,为了方便工作人员更换过滤层,需要通过驱动组件驱动箱体下降。

24.可选的,所述驱动组件包括电机和两丝杠,两所述丝杠均竖直设置于地面上,所述箱体的两端与对应的丝杠螺纹连接,所述电机的输出轴同轴固定有两主动皮带轮,两所述丝杠的下端均同轴固定有从动皮带轮,两所述主动皮带轮与对应的所述从动皮带轮通过皮带传动连接。

25.通过采用上述技术方案,启动电机,电机带动主动皮带轮的转动,主动皮带轮带动从动皮带轮的转动,从而带动两丝杠同步转动,进而使得箱体自动下降。

26.可选的,所述驱动组件还包括两导向块,两所述导向块均竖直安装于地面上,两所述丝杠转动连接于对应的导向块上,所述箱体的两端分别与两所述导向块抵接。

27.通过采用上述技术方案,设置导向块的目的是,对箱体的升降进行导向,并且提高箱体升降的稳定性。

28.可选的,所述箱体上安装有两双向气缸,两所述双向气缸的活塞杆上均固定有卡板,一所述双向气缸上的两卡板用于夹紧所述新风管和所述连接管,另一所述双向气缸上

的两卡板用于夹紧所述排风管和所述连接管。

29.通过采用上述技术方案,使箱体下降时,先驱动两双向气缸的伸张,使得两卡板脱离新风管,另外两卡板脱离排风管,实现新风管和排风管与连接管的可拆卸连接,而后再启动电机,使得丝杠驱动箱体下降。

30.可选的,所述除尘装置还包括定时模块,所述定时模块与所述电机通信连接,基于所述电机的启动,当所述电机启动的时间到达预设的时间阈值后,输出关闭信号;

31.所述控制模块与所述定时模块通信连接,用于接收所述关闭信号,以控制所述电机的关闭。

32.通过采用上述技术方案,电机启动后,到达时间阈值后,定时模块向控制模块发送关闭信号,控制模块接收到关闭信号后,关闭电机,从而达到自动控制电机关闭的效果。

33.综上所述,本技术包括以下至少一种有益技术效果:

34.1.设置进风机、排风机、第一灰尘传感器和控制模块的目的是,通过第一灰尘传感器实时检测焊接车间内的灰尘浓度,使得控制模块控制进风机和排风机实现焊接车间与外界的换气,从而使得灰尘可快速排至外界,从而便于有效的保护工作人员的身体健康;

35.2.设置第二灰尘传感器和报警模块的目的是,第二灰尘传感器可以通过检测箱体内灰尘的浓度,有助于判断过滤层是否被堵塞,若过滤层被堵塞,则向控制模块发送第二灰尘浓度检测信号,使得控制模块控制报警模块报警,以提醒工作人员更换过滤层;

36.3.设置新风管和排风管与连接管可拆卸连接以及驱动组件驱动箱体下降的目的是,方便工作人员更换过滤层。

附图说明

37.图1是本技术实施例箱体内结构的示意图整体结构示意图。

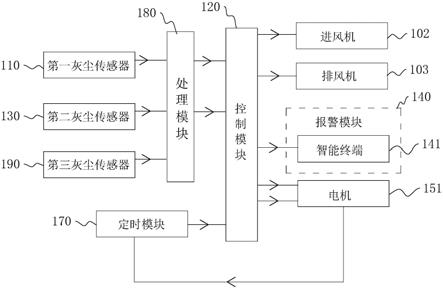

38.图2是本技术实施例报警模块一种实施方式的结构框图。

39.图3是本技术实施例报警模块另一种实施方式的结构框图。

40.图4是本技术实施例的整体结构示意图。

41.图5是图4中a部分的放大示意图。

42.附图标记说明:100、箱体;101、空腔;102、进风机;103、排风机;104、新风管;105、出风管;106、抽风管;107、排风管;108、过滤层;109、检修板;110、第一灰尘传感器;120、控制模块;130、第二灰尘传感器;140、报警模块;141、智能终端;142、声光报警器;150、驱动组件;151、电机;152、导向块;154、丝杠;155、主动皮带轮;156、从动皮带轮;160、双向气缸;161、卡板;170、定时模块;180、处理模块;190、第三灰尘传感器;200、连接管。

具体实施方式

43.以下结合附图1-5对本技术作进一步详细说明。

44.本技术实施例公开一种焊接车间除尘装置。

45.参照图1和图2,焊接车间除尘装置包括箱体100、第一灰尘传感器110、处理模块180和控制模块120;箱体100安装于焊接车间内部,并且箱体100内开设有两空腔101,一空腔101内安装有进风机102,另一空腔101内安装有排风机103;进风机102的进口连通有新风管104,进风机102的出口连通有出风管105,新风管104和出风管105均安装于箱体100上;排

风机103的进口连通有抽风管106,排风机103的出口连通有排风管107,抽风管106和排风管107均安装于箱体100上。空腔101内安装有过滤层108,过滤层108置于进风机102进口和新风管104之间,用于过滤新风。新风指的是:焊接车间外部的空气。

46.第一灰尘传感器110安装于箱体100外壁上,并且与处理模块180通信连接,处理模块180与控制模块120通信连接,控制模块120分别与进风机102和排风机103通信连接。其中,控制模块120可以是单片机也可以是plc,处理模块180集成于控制模块120内。当第一灰尘传感器110检测到焊接车间内灰尘浓度信息后,输出第一灰尘浓度值,若第一灰尘浓度值大于第一灰尘浓度阈值,则处理模块180向控制模块120发送风机启动信号,控制模块120接收到风机启动信号后,控制进风机102和排风机103启动。

47.作为箱体100的一种实施方式,箱体100外壁开设有检修口,并且在箱体100外壁通过螺栓安装有封闭检修口的检修板109。

48.作为过滤层108的一种实施方式,过滤层108包括三个过滤网,三个过滤网的孔径均不相同,靠近新风管104的过滤网到远离新风管104的过滤网的孔径依次变小。

49.为了提醒工作人员更换过滤层108,除尘装置还包括第二灰尘传感器130、第三灰尘传感器190和报警模块140;第二灰尘传感器130安装于空腔101内侧壁上,并且置于新风管104和过滤层108之间;第三灰尘传感器190安装于空腔101内侧壁上,并且置于过滤层108和出风管105之间第二灰尘传感器130和第三灰尘传感器190均与处理模块180通信连接,报警模块140与控制模块120通信连接。第二灰尘传感器130检测箱体100进口处的灰尘浓度信息,以输出第二灰尘浓度值;第三灰尘传感器190检测箱体100出口处的灰尘浓度信息,以输出第三灰尘浓度值;过滤层108堵塞时,第二灰尘浓度值和第三灰尘浓度值相近,因此两者的差值小于预设的第二灰尘浓度阈值,此时处理模块180向控制模块120发送报警信号,控制模块120接收到报警信号后,控制报警模块140报警。

50.作为报警模块140的一种实施方式,报警模块140包括智能终端141,智能终端141与控制模块120无线通信连接。其中智能终端141可以是焊接车间内的手机或电脑等智能显示设备。控制模块120接收到报警信号后,向智能终端141发送提示消息,该提示消息在智能终端141上显示为更换过滤层108的字样。

51.参照图1和图3,作为报警模块140的另一种实施方式,报警模块140包括声光报警器142,声光报警器142安装于箱体100外壁上,并且与控制模块120通信连接。控制模块120接收到报警信号后,控制声光报警器142进行声光报警。

52.参照图4,为了便于工作人员更换过滤层108,使得新风管104和排风管107分别与安装于焊接车间墙壁上的连接管200可拆卸连接;其中,连接管200的一端置于焊接车间外部。除尘装置还包括驱动组件150,驱动组件150用于驱动箱体100下降。

53.作为驱动组件150的一种实施方式,驱动组件150包括电机151和导向块152,导向块152有两个,并且均竖直安装于地面上,两导向块152上均转动连接有竖直的丝杠154。箱体100两侧壁通过连接块与对应的丝杠154螺纹连接,并且与导向块152抵接。

54.电机151竖直安装于地面上,并且其输出轴同轴固定有两主动皮带轮155,两丝杠154的下端均同轴固定有从动皮带轮156,两主动皮带轮155与对应的从动皮带轮156通过皮带传动连接。电机151与控制模块120通信连接。需要说明的是,新风管104和排风管107与连接管200完全分离后,工作人员才可以控制电机151启动

55.参照图4和图5,作为新风管104和排风管107与连接管200的一种可拆卸连接方式,在箱体100上安装有两双向气缸160,两双向气缸160的活塞杆上均固定有卡板161,一双向气缸160上的两卡板161相对的一面均与新风管104贴合,并且两卡板161可抵接,以夹紧新风管104与连接管200;另一双向气缸160上的两卡板161相对的一面均与排风管107贴合,并且该两卡板161可抵接,以夹紧排风管107与连接管200。

56.参照图2,为了及时的关闭电机151,除尘装置还包括定时模块170,定时模块170分别与电机151和控制模块120通信连接。其中,定时模块170可以是控制模块120内自带的定时单元,也可以是单独的定时器。若定时模块170为定时器,则定时器安装于箱体100外壁上。例如,定时模块170设定时间为30s,则电机151启动后,30s后,定时模块170向控制模块120发送关闭信号,控制模块120接收到关闭信号后,控制电机151关闭。

57.另外,定时模块170的设置,也可以使得丝杠154驱动箱体100上升后,当电机151停止时,新风管104能够与连接管200的轴线处于同一直线上,从而使得卡板161能够将新风管104和连接管200夹紧。

58.本技术实施例一种焊接车间除尘装置的实施原理为:

59.第一灰尘传感器110检测到焊接车间内灰尘的浓度信息后,输出第一灰尘浓度值;若第一灰尘浓度值大于第一灰尘浓度阈值,则处理模块180向控制模块120发送风机启动信号,控制模块120接收到风机启动信号后,控制进风机102和排风机103启动,从而对焊接车间进行换气;

60.第二灰尘传感器130检测箱体100进口处的灰尘浓度信息,以输出第二灰尘浓度值;第三灰尘传感器190检测箱体100出口处的灰尘浓度信息,以输出第三灰尘浓度值,若第二灰尘浓度值与第三灰尘浓度值的差值小于第二浓度阈值,则处理模块180向控制模块120发送报警信号,控制模块120接收到报警信号后,控制报警模块140报警;

61.而后工作人员启动两双向气缸160,使得排风管107和新风管104与连接管200分离;而后再控制电机151启动,电机151驱动两丝杠154的转动,两丝杠154驱动箱体100下降;

62.当电机151启动后,到达时间阈值后,定时模块170向控制模块120发送关闭信号,控制模块120接收到关闭信号后,关闭电机151。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1