烟气余热干燥电解铝原料装置的制作方法

1.本实用新型属于电解铝技术领域,涉及一种烟气余热干燥电解铝原料装置。

背景技术:

2.电解铝就是通过电解得到的铝。电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,通入强大的直流电后,在950℃

ꢀ‑

970℃下,在电解槽内的两极上进行电化学反应,即电解。

3.生产电解铝的原料为氧化铝,氧化铝具有易吸潮而不潮解的特性,所以氧化铝可以作为干燥剂使用;而在电解铝生产过程中需要对氧化铝进行烘干、干燥。

4.基于氧化铝不易干燥的特性,干燥时往往烘干的时间较长,烘干需要大量的能源;而在电解时电解槽中排出的烟气具有较高的温度,其主烟管道的烟气温度高达100-200℃,直接排放造成很大的能源浪费。因此,需要开发一种烟气余热干燥电解铝原料装置。

技术实现要素:

5.为了克服背景技术中的不足,本实用新型提供一种烟气余热干燥电解铝原料装置,目的在于,利用电解铝的主烟管道中的热量,设置热交换器,将热交换器采集的热量传递给干燥室,用来干燥电解铝的原料,从而起到节约能源的作用。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种烟气余热干燥电解铝原料装置,包括干燥室、第一热交换器、循环泵和导热液管路;

8.所述导热液管路设置在干燥室内部和外部,分为室外管路和室内管路,室外管路依次串联第一热交换器、室内管路、循环泵后,再与第一热交换器连通形成循环管路,所述循环管路用于通过液体在其内部循环流动,将第一热交换器收集的热量传递给干燥室的室内管路;

9.所述循环泵用于驱动所述循环管路内的液体流动;

10.所述室内管路设置在干燥室内,用于通过其管壁散热,加热干燥室内的空气;

11.所述干燥室用于容纳待干燥的电解铝原料,其侧壁开设有供空气进出的进气口和出气口,用于通过空气的流动,干燥所述电解铝原料;

12.所述第一热交换器设置在高温的烟气管道中,其内部设有第一热交换管道,第一热交换管道串联在所述循环管路中,用于通过与高温烟气热交换,加热所述循环管路内的液体。

13.进一步地,还包括第二热交换器;所述第二热交换器设在高温的烟气管道中,其内部设有第二热交换管道;第二热交换管道串联在所述循环管路中,其两端分别连通室内管路和循环泵,用于通过与高温烟气热交换,加热从室内管路出来的管道中的液体。

14.进一步地,还包括第三热交换器;所述第三热交换器设在干燥室的进气管道中,其内部设有第三热交换管道;第三热交换管道串联在所述循环管路中,其两端分别连通第二

热交换管道和循环泵,用于通过与待进入干燥室的空气进行热交换,将第三热交换器的热量传递给进入干燥室的空气。

15.进一步地,所述第一热交换管道在第一热交换器中呈曲折蜿蜒状,用于增大热交换面积;其进液口和出液口均伸出第一热交换器外,用于第一热交换管道在第一热交换器的外部连接所述循环管路。

16.进一步地,所述室内管路包括进液管、出液管和水平管;

17.所述出液管和进液管分别贴靠在干燥室的左右侧壁下部,纵向平行排布,分别用于所述循环管路中的液体进入和流出干燥室;

18.所述水平管有多个,每个水平管均贴靠在干燥室的顶部,其两端分别连通进液管和出液管,用于通过多个水平管并联排布,增大室内管路的热交换面积。

19.进一步地,所述导热液管路中流动的液体为水或油。

20.与现有技术相比,本实用新型的有益效果是:

21.本实用新型利用电解铝的主烟管道中的热量,设置热交换器,将热交换器采集的热量传递给干燥室,用来干燥电解铝的原料,从而起到节约能源的作用;通过热交换器进行传热,避免了烟气污染,从而起到清洁环保的作用。

附图说明

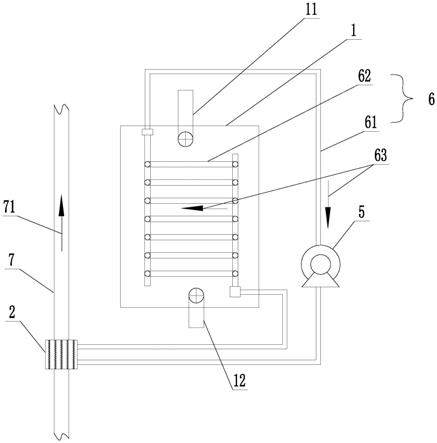

22.图1为本实用新型的实施例1的管路连接结构示意图;

23.图2为本实用新型的实施例1的干燥室剖面结构示意图;

24.图3为本实用新型的实施例1的第一热交换器内部结构示意图;

25.图4为本实用新型的实施例2的管路连接结构示意图。

26.图中:1干燥室、11干燥室进气口、12干燥室出气口、2第一热交换器、 211进液口、212出液口、3第二热交换器、4第三热交换器、5循环泵、6导热液管路、61室外管路、62室内管路、621进液管、622出液管、623水平管、 63液体流动方向、7主烟气管道、71烟气流动方向。

具体实施方式

27.下面结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分优选实施例,而不是全部的实施例。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.实施例1:请参阅图1-3;

29.本实用新型提供如下技术方案:一种烟气余热干燥电解铝原料装置,包括干燥室1、第一热交换器2、循环泵5和导热液管路6;

30.所述导热液管路6设置在干燥室1内部和外部,分为室外管路61和室内管路62,室

外管路61依次串联第一热交换器2、室内管路62、循环泵5后,再与第一热交换器2连通形成循环管路,所述循环管路用于通过液体在其内部循环流动,将第一热交换器2收集的热量传递给干燥室1的室内管路62;

31.所述循环泵5用于驱动所述循环管路内的液体流动;

32.所述室内管路62设置在干燥室内,用于通过其管壁散热,加热干燥室1 内的空气,包括进液管621、出液管622和水平管623;

33.所述出液管622和进液管621分别贴靠在干燥室1的左右侧壁下部,纵向平行排布,分别用于所述循环管路中的液体进入和流出干燥室1;所述水平管 623有多个,每个水平管623间隔300mm,并列平行的贴靠在干燥室1的顶部,其两端分别连通进液管621和出液管622,用于通过多个水平管623并联排布,增大室内管路62的热交换面积。

34.所述干燥室1用于容纳待干燥的电解铝原料,其侧壁开设有供空气进出的进气口11和出气口12,用于通过空气的流动,干燥所述电解铝原料;

35.所述第一热交换器2设置在高温的烟气管道中,其内部设有第一热交换管道,第一热交换管道在第一热交换器2中呈曲折蜿蜒状,用于增大热交换面积,其进液口211和出液口212均伸出第一热交换器2外,串联在所述循环管路,用于通过与高温烟气热交换,加热所述循环管路内的液体。

36.所述导热液管路6中流动的液体为水。

37.本实施例工作原理为,第一热交换器2在高温的烟气管道中,其曲折蜿蜒的第一热交换管道被气流吹过,通过其管壁与气流进行热交换,加热第一热交换管道中的水;通过所述循环管路将热水输送至干燥室1的室内管路62,经过室内管路62中的多个并联水平管623散热,将热量传递给干燥室1的空气,提高干燥室1的温度,温度上升导致湿品(氧化铝)水分蒸发,从而进行干燥作业;水从出液管622流出后温度下降,再经循环泵5驱动重新流入第一热交换器2,使得水呈循环流动,从而连续、不间断的进行干燥作业。

38.使用时,启动循环泵5,驱使水在所述循环管路中循环流动,通过水的流动,将第一热交换器2从高温的烟气管道中采集的热量传递给室内管路62的多个并联水平管623,多个水平管623通过管壁散热,加热干燥室1进行干燥作业。

39.需要说明的是:

40.1.热液管路6上自带有多个阀门,阀门能够切断循环管路中的水的流动或恢复流动,并保持水流动的压力均衡,使得水的循环流动是可控的。

41.2.第一热交换器2通过高温的烟气加热后的温度,取决于第一热交换器2 的位置;主烟管道的温度在100-200℃,越靠近电解槽的烟气温度越高,越远离电解槽的烟气温度越低,因此,第一热交换器2设置在靠近电解槽的烟气管道中,则温度较高,反之温度低。本实施例的第一热交换器2设置在距离电解槽较远的位置,主烟管道的温度在100℃左右,因此导热液管路6中流动的液体为水,加热后的水不会导致水蒸发产生蒸汽。

42.本实施例优点在于:

43.1.高温烟气、循环管路中的水、干燥室1的空气三者互不接触,通过导热液管路6的集热和散热进行热传递,避免了烟气的污染,使得干燥室1处于清洁生产状态。

44.2.本实施例的热介质是水,安全清洁,节能且经济。

45.3.由于本实施例的热能采用电解铝的烟气余热,不增加新的能耗,使得干燥电解

铝的原料(氧化铝)作业可以长时间进行,能源消耗较少,因此,不仅能够加热干燥室1,其另一种实施方式是将所述室内管路62设置在储存产品、原料的仓库,使得仓库保持高温状态,从而减小空气湿度,保持产品、原料的干燥存放。

46.因此,本实施例利用电解铝的主烟管道中的热量,设置热交换器,将热交换器采集的热量传递给干燥室,用来干燥电解铝的原料,不仅节省能耗,还非常清洁环保。

47.实施例2:请参阅图4;

48.一种烟气余热干燥电解铝原料装置,与实施例1不同之处在于:

49.还包括第二热交换器3和第三热交换器4;

50.所述第二热交换器3设在高温的烟气管道中,其内部设有第二热交换管道;第二热交换管道串联在所述循环管路中,其两端分别连通室内管路62和第三热交换管道,用于通过与高温烟气热交换,加热从室内管路62出来的管道中的液体,并将热量传递给第三热交换器4;

51.所述第三热交换器4设在干燥室1的进气管道中,其内部设有第三热交换管道;第三热交换管道串联在所述循环管路中,其两端分别连通第二热交换管道和循环泵5,用于通过与待进入干燥室1的空气进行热交换,将第三热交换器4的热量传递给进入干燥室1的空气。

52.所述导热液管路6中流动的液体为油。

53.使用时,与实施例1不同之处在于:流经室内管路62的油进入第二热交换器3的第二热交换管道再次加热,导致第三热交换器4的温度较高,能够加热进入干燥室1的空气,然后流经第三热交换器4的油被降温后经循环泵5驱动,流向第一热交换器2,再次被加热后进入干燥室1,本实施例两次次采集主烟气管道的热量,两次向干燥室1传热,使得比实施例1的余热利用更好,采集的热量更多;还由于热介质为油,沸点更高,能够承载更多的热量,使得本实施例的干燥室1温度更高,更有利于烘干湿品(氧化铝)。

54.本实用新型未详述部分为现有技术;对于本领域的普通技术人员而言,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1