一种机械加工废气余热处理装置的制作方法

1.本实用新型涉及余热处理设备技术领域,更具体地说,涉及一种机械加工废气余热处理装置。

背景技术:

2.余热是指受历史、技术、理念等因素的局限性,在已投运的工业企业耗能装置中,原始设计未被合理利用的显热和潜热。它包括高温废气余热、冷却介质余热、废汽废水余热、高温产品和炉渣余热、化学反应余热、可燃废气废液和废料余热等。根据调查,各行业的余热总资源约占其燃料消耗总量的17%~67%,可回收利用的余热资源约为余热总资源的60%。

3.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程,机器的生产过程是指从原材料制成产品的全部过程,在机械加工的过程中,尤其在铁铸件加热处理,进行塑形改造时,会有大量的余热废气排出,而现有的部分余热回收装置对于热回收不够彻底,造成热能流失。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种机械加工废气余热处理装置,它可以实现提高气管的在回收机壳内部的空间占比率,有利于扩大气—液之间的热能转换率,增强气—液之间的传导效果,具有二次回收在利用的功能,最大化的使用锻造炉产生的热能,提高利用率。

5.为解决上述问题,本实用新型采用如下的技术方案。

6.一种机械加工废气余热处理装置,包括锻造炉、烟道和回收机壳,所述锻造炉通过烟道与回收机壳连接,所述烟道一端安装在锻造炉的顶端,烟道的另一端安装在回收机壳上端的侧壁,所述回收机壳的侧壁并且靠近烟道安装有入水口,所述回收机壳的下端与烟道相对安装有烟气出口,所述烟气出口位于入水口的下方,所述回收机壳的底端设置有支撑架,回收机壳安装在支撑架的顶端,所述回收机壳的底端与支撑架形成空间,所述空间内安装有水箱,所述水箱安装在回收机壳的下端,并且水箱与回收机壳通过水阀连接,所述水箱的顶部安装有助燃管,所述助燃管的另一端安装在锻造炉的下端,助燃管的一端并且靠近锻造炉安装有引风机。

7.进一步的,所述烟道的内部靠近回收机壳安装有多个固定环,所述固定环的中部沿中心线安装有隔板,所述隔板的两侧对称安装有多个导流板。

8.进一步的,多个所述导流板倾斜安装在固定环的内环面上,所述导流板呈波浪的曲面设置。

9.进一步的,所述回收机壳的内部安装有烟气管,所述烟气管的一端与烟道通过两通阀连接,烟气管的另一端与烟气出口连接,所述烟气管在回收机壳的内部形成连续的u形回路设置,并且沿回收机壳的内壁环形阵列安装有多个形成烟气环,所述回收机壳的内部

设置有多组烟气环,并且烟气环的直径在靠近回收机壳的中部时,逐步缩小,所述多组烟气环之间设置有通气管。

10.进一步的,所述烟气环的烟气管之间沿竖直方向设置有横向散热片,所述横向散热片上设置有散热连杆,所述散热连杆的两端贯穿烟气管与横向散热片固定连接,所述横向散热片的中部均竖直安装有纵向散热片。

11.进一步的,所述助燃管延伸进水箱的一端设置为喇叭形的扩张管口。

12.相比于现有技术,本实用新型的优点在于:

13.1.本方案,通过烟道将锻造炉内的产生的烟气排到回收机壳的内部,烟气沿着烟气管的u形管道迂回循环,由多个烟气管组成并且形成烟气环,提高气管的在回收机壳内部的空间占比率,有利于扩大气—液之间的热能转换率,将连续的u形回路的烟气管之间通过散热片连接,使能量交换更完全,并且设置散热连杆贯穿管道连通散热片,提高气—液之间的传导效率,散热连杆铜片通过入水口向回收机壳内注入液体,完成气—液能量的交换,而后液体通过阀门排进水箱的内部,将液体经过能量交换后蒸腾出的热气通过助燃管再次排进锻造炉的内部,使锻造炉得到助燃,达到了二次回收在利用的功能,最大化的使用锻造炉产生的热能,提高利用率。

14.2.本方案,通过将导流板倾斜安装在固定环上并且均设置为波浪形,当烟气通过时具有一定的扰流作用,在烟道内安装多个固定环达到多级碰撞的效果,可将烟气内部分烟灰拦截下来,起到了净化烟气的作用。

附图说明

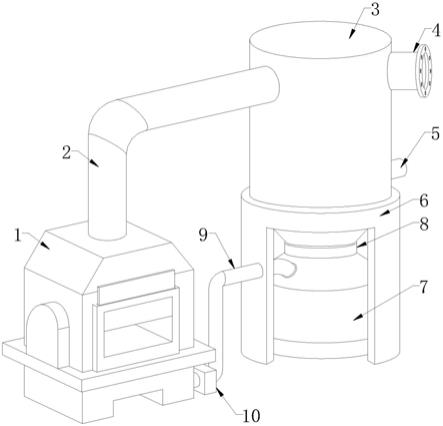

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的回收机壳的正面剖面结构示意图;

17.图3为本实用新型的固定环结构示意图;

18.图4为本实用新型的烟气管与横向散热片剖面结构示意图;

19.图5为本实用新型的回收机壳的俯视结构示意图。

20.图中标号说明:

21.1、锻造炉;2、烟道;201、固定环;202、隔板;203、导流板;3、回收机壳;301、烟气管;302、横向散热片;303、散热连杆;304、纵向散热片;4、入水口;5、烟气出口;6、支撑架;7、水箱;8、水阀;9、助燃管;10、引风机。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-5,包括锻造炉1、烟道2和回收机壳3,锻造炉1通过烟道2与回收机壳3连接,烟道2一端安装在锻造炉1的顶端,烟道2的另一端安装在回收机壳3上端的侧壁,回收机壳3的侧壁并且靠近烟道2安装有入水口4,回收机壳3的下端与烟道2相对安装有烟气出口5,烟气出口5位于入水口4的下方,回收机壳3的底端设置有支撑架6,回收机壳3安装在支

撑架6的顶端,回收机壳3的底端与支撑架6形成空间,空间内安装有水箱7,水箱7安装在回收机壳3的下端,并且水箱7与回收机壳3通过水阀8连接,水箱7的顶部安装有助燃管9,助燃管9延伸进水箱7的一端设置为喇叭形的扩张管口,助燃管9的另一端安装在锻造炉1的下端,助燃管9的一端并且靠近锻造炉1安装有引风机10,喇叭形的扩张管口可扩大内部热气的吸收,热气通过助燃管9再次排进锻造炉1的内部,使锻造炉1得到助燃,达到了二次回收在利用的功能,最大化的使用锻造炉1产生的热能,提高利用率。

24.请参阅图2-3,烟道2的内部靠近回收机壳3安装有多个固定环201,固定环201的中部沿中心线安装有隔板202,隔板202的两侧对称安装有多个导流板203,安装多个固定环201达到多级碰撞的效果,可将烟气内部分烟灰拦截下来,起到了净化烟气的作用。

25.请参阅图3,多个导流板203倾斜安装在固定环201的内环面上,导流板203呈波浪的曲面设置,当烟气通过时具有一定的扰流作用。

26.请参阅图2与图5,回收机壳3的内部安装有烟气管301,烟气管301的一端与烟道2通过两通阀连接,烟气管301的另一端与烟气出口5连接,烟气管301在回收机壳3的内部形成连续的u形回路设置,并且沿回收机壳3的内壁环形阵列安装有多个形成烟气环,回收机壳3的内部设置有多组烟气环,并且烟气环的直径在靠近回收机壳3的中部时,逐步缩小,多组烟气环之间设置有通气管,提高气管的在回收机壳3内部的空间占比率,有利于扩大气—液之间的热能转换率。

27.请参阅图3-4,烟气环的烟气管301之间沿竖直方向设置有横向散热片302,横向散热片302上设置有散热连杆303,散热连杆303的两端贯穿烟气管301与横向散热片302固定连接,横向散热片302的中部均竖直安装有纵向散热片304,提高气—液之间的传导效率,散热连杆303铜片通过入水口4向回收机壳3内注入液体,完成气—液能量的交换。

28.在使用时:通过烟道2将锻造炉1内的产生的烟气排到回收机壳3的内部,烟气沿着烟气管301的u形管道迂回循环,由多个烟气管301组成并且形成烟气环,提高气管的在回收机壳3内部的空间占比率,有利于扩大气—液之间的热能转换率,将连续的u形回路的烟气管301之间通过散热片连接,使能量交换更完全,并且设置散热连杆303贯穿管道连通散热片,提高气—液之间的传导效率,散热连杆303铜片通过入水口4向回收机壳3内注入液体,完成气—液能量的交换,而后液体通过阀门排进水箱7的内部,将液体经过能量交换后蒸腾出的热气通过助燃管9再次排进锻造炉1的内部,使锻造炉1得到助燃,达到了二次回收在利用的功能,最大化的使用锻造炉1产生的热能,提高利用率,通过将导流板203倾斜安装在固定环201上并且均设置为波浪形,当烟气通过时具有一定的扰流作用,在烟道2内安装多个固定环201达到多级碰撞的效果,可将烟气内部分烟灰拦截下来,起到了净化烟气的作用。

29.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1