一种铝锭压铸用转运装置的制作方法

一种铝锭压铸用转运装置

1.技术领域:

2.本实用新型涉及一种铝锭熔炼用的转运装置,特别涉及一种铝锭压铸用转运装置。

3.

背景技术:

4.在对铝锭回炉熔炼时,需要将铝锭成捆的捆扎好,再进行投放;现有的投料方法为:利用绳子将铝锭捆扎,然后利用天车将铝锭吊起,并移动熔炼炉至投料口处,然后将铝锭放在投料口的边沿上,工作人员将捆扎铝锭的绳子松开,最后将铝锭推入熔炉内,该种投料方法的弊端:

①

、成捆的铝锭在下放的过程中,由于层数在四层以上的铝锭,下放时,铝锭容易出现晃动的情况,此时,给位于熔炉口处的工作人员带来了安全隐患同时,工作人员不易快速将捆扎铝锭的绳子解开,进行下放操作;

②

、由于铝锭表面凹凸不平,投料时,会出现铝锭挂在绳子上,不易下落的情况。

5.

技术实现要素:

6.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种铝锭压铸用转运装置,能够快速将铝锭投放至熔炉内,使工作人员与熔炉保持安全距离,使用方便,操作简单。

7.本实用新型为解决技术问题所采取的技术方案是:

8.一种铝锭压铸用转运装置,包括侧挡板、工作台、支腿和活动板,所述侧挡板为两个,在两个侧挡板内壁的中部之间设置有工作台,且侧挡板的左端伸出工作台的左端;所述工作台的两端设置有动力机构,且动力机构由齿轮组、第一支撑轴、电机、第二支撑轴和链条组成,所述工作台的左端设置有置物架,所述置物架右侧的工作台上滑动连接有底板,且底板上垂直设置竖杆;所述侧挡板的外部转动连接有活动板,且活动板的左端设置有前挡板;所述工作台的底部设置有支腿。

9.支撑轴承为两个,分别位于侧挡板的右端,在两个所述支撑轴承之间转动连接有第一支撑轴,且位于两个支撑轴承之间的第一支撑轴上固定连接有两个第一齿轮;所述第一支撑轴对应工作台左端外部的位置处设置有第二支撑轴,且在第二支撑轴上转动连接有两个第四齿轮;所述第一齿轮与对应的第四齿轮之间设置有链条,且链条围绕在工作台的上方和下方;所述第一支撑轴的一端固定连接有第二齿轮,且在第二齿轮的下方对应设置有第三齿轮,所述第二齿轮和第三齿轮之间设置有链条,所述电机的转轴与第三齿轮固定连接在一起,且电机的底部设置有支座。

10.所述活动板为两个,分别位于侧挡板的外部,且每个活动板分别通过转轴与侧挡板转动连接在一起;所述活动板的底部与前挡板的底部并齐,且前挡板的左、右两端分别伸出侧挡板;所述工作台左侧的侧挡板上挖设有限位凹槽,且限位凹槽的位置与侧挡板的位置相对应;所述活动板右端的外部设置有手柄。

11.所述置物架呈右端开口、内部中空状分布,且置物架的左端伸出工作台的左端,并位于第四齿轮的上方;所述置物架的上端面对应竖杆的位置处挖设有矩形通孔,且矩形通孔的左端与置物架左端之间的距离为2cm,所述竖杆和斜板的宽度均小于矩形通孔的宽度,

所述工作台上挖设有位移凹槽,所述底板与工作台上方的链条固定连接在一起,且底板的底部通过滑块与位移凹槽滑动连接在一起,所述竖杆的右侧与底板之间设置有斜板。

12.所述底板的宽度小于置物架内壁之间的距离,设置在第一齿轮与第四齿轮之间的链条分别设位于置物架的内部。

13.所述前挡板的高度与竖杆的高度一致。

14.所述前挡板采用耐热材料加工而成。

15.本实用新型的积极有益效果是:

16.1、本实用新型通过在活动板前端设置前挡板,并在前挡板下方的侧挡板上对应挖设有限位凹槽,避免熔炉内铝液熔炼的过程中出现外溅的情况发生;同时,前挡板采用耐热材料加工而成,预热不易变形,延长了使用寿命。

17.2、本实用新型通过在底板左侧的工作台上设置置物架,使用时,工作人员直接将铝锭在置物架上摆放,然后通过竖杆将铝锭推入熔炉内,避免传统铝锭下放时,铝锭会挂落在绳子上不易下落的情况。

18.2、本实用新型通过在置物架上挖设矩形通孔,并使竖杆的位置与矩形通孔的位置对应,能够快速将置物架上的铝锭推入熔炉内,同时,省去对铝锭捆扎这一环节,提高了工作效率,使用方便,操作简单。

19.附图说明:

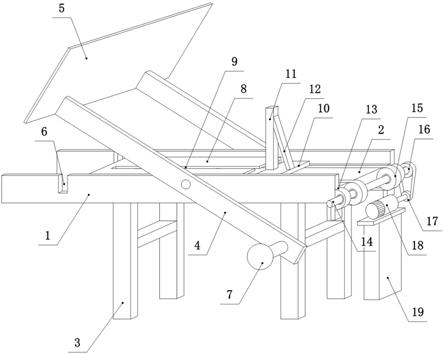

20.图1为本实用新型的结构示意图;

21.图2为本实用新型置物架与底板的分布图;

22.图3为本实用新型工作台及侧挡板的左视图;

23.图4为本实用新型置物架的结构示意图。

24.具体实施方式:

25.实施例:参见图1-图4,一种铝锭压铸用转运装置,包括侧挡板1、工作台2、支腿3和活动板4,侧挡板1为两个,在两个侧挡板1内壁的中部之间设置有工作台2,且侧挡板1的左端伸出工作台2的左端;工作台2的两端设置有动力机构,且动力机构由齿轮组、第一支撑轴14、电机18、第二支撑轴20和链条组成,工作台2的左端设置有置物架8,置物架8右侧的工作台2上滑动连接有底板10,且底板10上垂直设置竖杆11;侧挡板1的外部转动连接有活动板4,且活动板4的左端设置有前挡板5;工作台2的底部设置有支腿3。

26.支撑轴承13为两个,分别位于侧挡板的右端,在两个支撑轴承13之间转动连接有第一支撑轴14,且位于两个支撑轴承13之间的第一支撑轴14上固定连接有两个第一齿轮15;第一支撑轴14对应工作台2左端外部的位置处设置有第二支撑轴20,且在第二支撑轴20上转动连接有两个第四齿轮21;第一齿轮15与对应的第四齿轮21之间设置有链条,且链条围绕在工作台2的上方和下方;第一支撑轴14的一端固定连接有第二齿轮16,且在第二齿轮16的下方对应设置有第三齿轮17,第二齿轮16和第三齿轮17之间设置有链条,电机18的转轴与第三齿轮17固定连接在一起,且电机18的底部设置有支座19。

27.活动板4为两个,分别位于侧挡板1的外部,且每个活动板4分别通过转轴401与侧挡板1转动连接在一起;活动板4的底部与前挡板5的底部并齐,且前挡板5的左、右两端分别伸出侧挡板1;工作台2左侧的侧挡板1上挖设有限位凹槽6,且限位凹槽6的位置与侧挡板1的位置相对应;活动板4右端的外部设置有手柄7。

28.置物架8呈右端开口、内部中空状分布,且置物架8的左端伸出工作台2的左端,并位于第四齿轮21的上方;置物架8的上端面对应竖杆11的位置处挖设有矩形通孔9,且矩形通孔9的左端与置物架8左端之间的距离为2cm。

29.工作台2上挖设有位移凹槽,底板10与工作台2上方的链条固定连接在一起,且底板10的底部通过滑块与位移凹槽滑动连接在一起,竖杆11的右侧与底板10之间设置有斜板12。

30.底板10的宽度小于置物架8内壁之间的距离,设置在第一齿轮15与第四齿轮21之间的链条分别设位于置物架8的内部。

31.前挡板5的高度与竖杆11的高度一致。

32.上述描述中,位于第一齿轮15和第四齿轮21上的链条分别位于工作台的上方和下方,且第一齿轮和第四齿轮的位置位于置物架的内部;置物架的左端伸出工作台,并位于第四齿轮左侧的上方。

33.上述描述中,斜板和竖杆的宽度均小于矩形通孔的宽度,且竖杆的左端与底板的左端并齐。

34.上述描述中,第一支撑轴的两端分别伸出对应的支撑轴承。

35.上述描述中,前挡板下放至限位凹槽内时,前挡板位于置物架的左侧位置处。

36.上述描述中,两个侧挡板与工作台呈“h”状分布,活动板的右端在平行状态下与侧挡板的后端并齐。

37.在实际使用时,支腿的高度根据熔炉口的高度而定,侧挡板左端位于熔炉口的上方,且侧挡板的底部与熔炉口上端面接触在一起,

38.使用时,将铝锭依次摆放在置物架的最右端,层层叠放,摆放完毕后,工作人员手握手柄,使前挡板抬起,同时启动电机,使竖杆将置物架上的铝锭落入熔炉内;电机复位,工作人员下放前挡板至限位凹槽内,再次进行铝锭摆放操作。

39.本实用新型简化了传统投料方式,避免铝锭下放不易稳定、铝锭下落不利落的情况,提高了工作效率,使工作人员距离熔炉口保持安全的距离,使用方便,操作简单,易于推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1