一种处理炉排气装置的制作方法

1.本实用新型涉及锂电池负极材料生产设备,尤其涉及一种处理炉排气装置。

背景技术:

2.目前国内动力锂电池行业正在迅猛发展中,业内的锂电池负极常使用石墨作为主要材料,锂电池负极材料的生产过程常常包括置换进料和高温碳化过程,高温碳化过程在反应炉中进行,在此过程中反应炉内会产生含焦油的烟气,这些烟气通入处理炉进行燃烧处理后排出。由于进行置换进料的置换室与反应炉连通,而反应炉又与处理炉连通,因此在生产过程中,会有部分烟气从处理炉或反应炉中进入置换室,从而影响置换室的置换效率,而且还会污染置换室。因此,需要对置换室中的烟气一并进行处理。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种处理炉排气装置,能够顺利排出烟气,并且能够同时吸收置换室内的烟气,防止污染置换室,影响置换效率。

4.为了解决上述技术问题,本实用新型提供了一种处理炉排气装置,用于锂电池负极材料碳化生产的烟气处理系统,以排出经过处理后的烟气,包括风机、总管、分管、排气管和旁路管,所述风机分别与所述总管和所述排气管连通,所述总管与所述分管连通,所述分管分别与所述锂电池负极材料碳化生产的烟气处理系统的多个处理炉连通,所述旁路管从所述分管中引出。

5.所述旁路管包括第一旁路支管和第二旁路支管,所述第一旁路支管与所述锂电池负极材料碳化生产的烟气处理系统的置换室连通,所述第二旁路支管与靠近所述置换室的所述处理炉连通,所述第一旁路支管能够抽取流入到所述置换室的烟气并将其通入所述第二旁路支管。

6.其中,所述第一旁路支管从靠近所述置换室一端的所述分管引出,所述第一旁路支管的末端分别插入所述置换室的前部和后部。

7.其中,所述第二旁路支管从所述第一旁路支管中引出,所述第二旁路支管的末端插入所述处理炉进口处的进气管中。

8.其中,所述第二旁路支管中设有单向阀,所述单向阀的流通方向为从所述第一旁路支管到所述处理炉进口处的进气管。

9.其中,所述风机包括风箱和电机,所述风机的扇叶设于所述风箱内,所述电机设于所述风箱外,用于驱动所述风机的扇叶转动。

10.其中,所述风机的数量为2个,分别位于所述总管的两侧并与所述总管连通。

11.其中,所述处理炉排气装置还包括阀门机构,所述阀门机构包括开合板,所述开合板垂直设置于所述总管或所述分管中,所述开合板能够在所述总管或所述分管的直径方向滑动。

12.其中,所述开合板上设有刻度,所述开合板能够根据刻度控制所述总管或所述分

管的开合度。

13.实施本实用新型,具有如下有益效果:

14.本实用新型处理炉排气装置设有风机、总管、分管和旁路管,所述分管分别与多个所述处理炉连通,在所述风机的作用下,所述分管将多个所述处理炉中经过处理的烟气收集并导向所述总管,最后从所述总管中排出,实新了烟气的顺利排出。同时所述旁路管包括第一旁路支管和第二旁路支管,所述第一旁路支管与所述置换室连通,将所述置换室内的烟气吸收,并通过所述第二旁路支管进入所述处理炉,最后再从所述处理炉排出,从而实现对所述置换室内烟气的吸收,能够防止污染置换室,影响置换效率。

附图说明

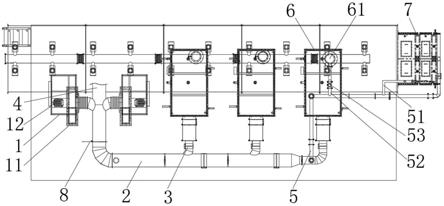

15.图1是本实用新型处理炉排气装置的结构示意图;

16.图2是本实用新型第一旁路支管的结构示意图;

17.图3是本实用新型阀门机构的结构示意图。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

19.参见图1,本实用新型实施例公开了一种处理炉6排气装置,用于锂电池负极材料碳化生产的烟气处理系统,以排出经过处理后的烟气,所述处理炉6排气装置包括风机1、总管2、分管3、排气管4和旁路管5,所述风机1为管道提供负压,所述风机1分别与所述总管2和所述排气管4连通,在所述风机1的作用下,烟气从所述总管2经过所述风机1,再从所述排气管4排出。所述总管2与所述分管3连通,所述分管3分别与所述锂电池负极材料碳化生产的烟气处理系统的多个处理炉6连通,多个所述处理炉6中的烟气首先排出至所述分管3上,随后集中在所述总管2中,最后再从所述总管2排出,从而实现烟气的顺利排出。

20.所述旁路管5从所述分管3中引出,所述旁路管5包括第一旁路支管51和第二旁路支管52,所述第一旁路支管51与所述锂电池负极材料碳化生产的烟气处理系统的置换室7连通,将所述置换室7内的烟气吸收,所述第二旁路支管52与靠近所述置换室7的所述处理炉6连通,所述第一旁路支管51能够抽取流入到所述置换室7的烟气并将其通入所述第二旁路支管52,随后烟气通过所述第二旁路支管52进入所述处理炉6,最后再从所述处理炉6排出,从而实现对所述置换室7内烟气的吸收,能够防止污染置换室7,影响置换效率。

21.参见图2,所述旁路管5位于靠近所述置换室7的位置,具体地,所述第一旁路支管51从靠近所述置换室7一端的所述分管3引出,所述置换室7的前部用于进料,所述置换室7的后部与所述反应炉连通,所述第一旁路支管51的前管511和后管512分别插入所述置换室7的前部和后部,从而能够将所述置换室7前部和所述置换室7后部的烟气都吸收充分。在物料进入所述置换室7的前部和移动到所述置换室7的后部的期间,所述第一旁路支管51对残留和流入的烟气进行吸取。所述第二旁路支管52从所述第一旁路支管51中引出,所述第二旁路支管52的末端插入所述处理炉6进口处的进气管中,从而能够将所述第一旁路支管51中吸取的烟气导向所述处理炉6进行处理并排出。为了防止所述处理炉6进口处的进气管61

中的烟气不经过处理直接通过所述分管3流出,所述第一旁路支管51中设有单向阀53,所述单向阀53的流通方向为从所述第一旁路支管51到所述处理炉6进口处的进气管61,因此烟气只能从所述第一旁路支管51流向处理炉6,从而保证了烟气得到处理。

22.优选地,所述风机1包括风箱11和电机12,所述风机1的扇叶设于所述风箱11内,所述电机12设于所述风箱11外,用于驱动所述风机1的扇叶转动,由于烟气温度较高,可达800℃-1000℃,所述风机1长期运行可能产生散热不良等问题,因此所述风机1为分体式风机1,所述电机12外置于所述风机1本体外部,从而便于所述电机12的散热,也便于在出现问题时对所述电机12或所述风箱11进行维护。优选地,所述风机1的数量为2个,分别位于所述总管2的两侧并与所述总管2连通,一个为工作风机,另一个为备用风机,当一个风机损坏或处于维修状态,则可以启动另一个备用风机,从而保证生产的正常运行。

23.参见图3,为了控制所述总管2和所述分管3的流量和流速,从而控制烟气的排放速度,所述处理炉6排气装置还包括阀门机构8,所述阀门机构8包括开合板81,所述开合板81垂直设置于所述总管2或所述分管3中,所述开合板81能够在所述总管2或所述分管3的直径方向滑动,所述开合板81在滑动过程中相当于控制所述总管2或所述分管3的管径,从而控制所述总管2和所述分管3的流量和流速。为了使控制更加精确,所述开合板81上设有刻度,所述开合板81能够根据刻度控制所述总管2或所述分管3的开合度,以实现精确控制。

24.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1