一种加氢机用混合式预冷器换热器芯体的制作方法

1.本实用新型涉及新能源换热技术领域,尤其涉及一种加氢机用混合式预冷器换热器芯体。

背景技术:

2.公开号为cn111412781a的中国发明专利公开了一种换热板、印刷电路板式换热器和加氢机,一种换热板,包括板本体,板本体上设有流体进口和流体出口,过渡流道设于流体进口和/或流体出口处,过渡流道内设有多个第一凸起;换热流道的两端分别与两个过渡流道,或一个过渡流道和流体进口,或流体出口和一个过渡流道连通。通过在过渡流道内设置第一凸起,换热介质进入到过渡流道,经过第一凸起碰撞,使换热介质的温度均匀分布,继而换热介质进入到换热流道进行换热操作,保证了换热时换热介质的温度均匀分布。在流体出口处设置过渡流道,进一步保证从流体出口流出的换热介质的温度均匀分布,提高换热器的换热效率,进而提高换热器的承压能力。现有的换热器芯体存在成本高昂的弊端。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种节省成本的加氢机用混合式预冷器换热器芯体。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种加氢机用混合式预冷器换热器芯体,包括冷侧单元,所述冷侧单元包括锯齿冲压翅片和直波冲压翅片;

5.一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片依次连接形成冷却通道。

6.进一步地,所述锯齿冲压翅片具有第一通道,所述直波冲压翅片具有第二通道,所述第一通道和所述第二通道共面,所述第一通道和所述第二通道之间的夹角大于0

°

。

7.进一步地,所述冷侧单元还包括第一隔板,一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片均设置在所述第一隔板一端面上。

8.进一步地,所述冷侧单元还包括冷侧板封条,所述冷侧板封条设置在所述第一隔板一端面上,两块所述冷侧板封条分别设置在所述冷却通道的两侧。

9.进一步地,所述第一隔板的厚度范围为0.3mm~0.7mm,所述冷侧板封条的厚度范围为1.3mm~3.3mm。

10.进一步地,所述冷侧单元还包括加强筋,所述加强筋设置在所述第一隔板一端面上,所述加强筋依次穿过一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片。

11.进一步地,所述锯齿冲压翅片和所述直波冲压翅片的厚度范围均为0.3mm~0.7mm。

12.进一步地,所述加氢机用混合式预冷器换热器芯体还包括边板和氢气侧板,两组以上所述冷侧单元与两组以上所述氢气侧板交替叠加后的一端与一块所述边板连接,两组

以上所述冷侧单元与两组以上所述氢气侧板交替叠加后的另一端与另一块所述边板连接。

13.本实用新型的有益效果在于:提供一种加氢机用混合式预冷器换热器芯体,换热器芯体的冷侧单元通过一组锯齿冲压翅片、一组直波冲压翅片和另一组锯齿冲压翅片组合形成供冷却介质通过的冷却通道,较于传统的化学蚀刻通道既降低了成本,也降低了流动阻力,避免通道堵塞,节省了后期维护成本。

附图说明

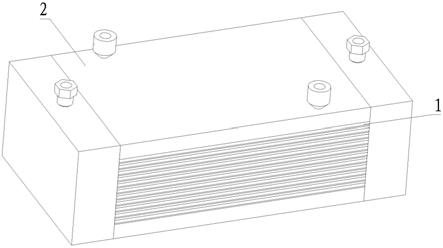

14.图1所示为本实用新型实施例的加氢机用混合式预冷器换热器芯体的结构示意图;

15.图2所示为本实用新型实施例的加氢机用混合式预冷器换热器芯体的另一结构示意图;

16.图3所示为本实用新型实施例的冷侧单元的结构示意图;

17.图4所示为本实用新型实施例的冷侧单元的另一结构示意图;

18.图5所示为本实用新型实施例的冷侧单元的另一结构示意图;

19.图6所示为本实用新型实施例的边板的结构示意图;

20.图7所示为本实用新型实施例的边板的结构另一示意图;

21.图8所示为本实用新型实施例的氢气侧板的结构示意图;

22.图9所示为本实用新型实施例的氢气侧板的另一结构示意图;

23.标号说明:

24.1、冷侧单元;11、锯齿冲压翅片;12、直波冲压翅片;13、第一隔板;14、冷侧板封条;

25.2、边板;

26.3、氢气侧板。

具体实施方式

27.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

28.请参照图1至图9所示,本实用新型的一种加氢机用混合式预冷器换热器芯体,包括冷侧单元,所述冷侧单元包括锯齿冲压翅片和直波冲压翅片;

29.一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片依次连接形成冷却通道。

30.从上述描述可知,本实用新型的有益效果在于:提供一种加氢机用混合式预冷器换热器芯体,换热器芯体的冷侧单元通过一组锯齿冲压翅片、一组直波冲压翅片和另一组锯齿冲压翅片组合形成供冷却介质通过的冷却通道,锯齿冲压翅片具有分流的性能,保证冷侧介质能够平均分配到每一个通道内,直波冲压翅片能够进一步降低液侧阻力,避免堵塞。较于传统的化学蚀刻通道既降低了加工成本,也节省了原材料用量,也降低了流动阻力,避免通道堵塞,节省了后期维护成本,减轻了加氢机用印刷电路板式换热器的重量,提高预冷器以及加氢设备的功重比。

31.在可选实施例中,所述锯齿冲压翅片具有第一通道,所述直波冲压翅片具有第二通道,所述第一通道和所述第二通道共面,所述第一通道和所述第二通道之间的夹角大于0°

。

32.从上述描述可知,锯齿冲压翅片的第一通道具有分流的性能,保证冷侧介质能够平均分配到每一个通道内,直波冲压翅片的第二通道能够进一步降低液侧阻力,避免堵塞。

33.在可选实施例中,所述冷侧单元还包括第一隔板,一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片均设置在所述第一隔板一端面上。

34.从上述描述可知,第一隔板提高了预冷器的承压能力,使其满足产品的设计压力要求。

35.在可选实施例中,所述冷侧单元还包括冷侧板封条,所述冷侧板封条设置在所述第一隔板一端面上,两块所述冷侧板封条分别设置在所述冷却通道的两侧。

36.从上述描述可知,冷侧板封条起到阻挡冷却通道内的冷却介质的作用。

37.在可选实施例中,所述第一隔板的厚度范围为0.3mm~0.7mm,所述冷侧板封条的厚度范围为1.3mm~3.3mm。

38.从上述描述可知,厚度在上述范围内即能保证预冷器的承压能力,也能节省材料。

39.在可选实施例中,所述冷侧单元还包括加强筋,所述加强筋设置在所述第一隔板一端面上,所述加强筋依次穿过一组所述锯齿冲压翅片、一组所述直波冲压翅片和另一组所述锯齿冲压翅片。

40.从上述描述可知,热器芯体采用扩散焊接成型,加强筋的设置可提高扩散焊接质量,提高产品整体强度。

41.在可选实施例中,所述锯齿冲压翅片和所述直波冲压翅片的厚度范围均为0.3mm~0.7mm。

42.从上述描述可知,锯齿冲压翅片和直波冲压翅片的厚度在上述范围内时,产品整体全压两侧同时能够满足70mpa承压要求。

43.在可选实施例中,所述加氢机用混合式预冷器换热器芯体还包括边板和氢气侧板,两组以上所述冷侧单元与两组以上所述氢气侧板交替叠加后的一端与一块所述边板连接,两组以上所述冷侧单元与两组以上所述氢气侧板交替叠加后的另一端与另一块所述边板连接。

44.从上述描述可知,将边板、冷侧单元、氢气板按照一定顺序叠放后,通过真空扩散焊接形成一体,即可形成换热器芯体。

45.请参照图1至图9所示,本实用新型的实施例一为:一种加氢机用混合式预冷器换热器芯体,包括冷侧单元1,所述冷侧单元1包括锯齿冲压翅片11和直波冲压翅片12;

46.一组所述锯齿冲压翅片11、一组所述直波冲压翅片12和另一组所述锯齿冲压翅片11依次连接形成冷却通道。

47.所述锯齿冲压翅片11具有第一通道,所述直波冲压翅片12具有第二通道,所述第一通道和所述第二通道共面,所述第一通道和所述第二通道之间的夹角大于0

°

。所述冷侧单元1还包括第一隔板13,一组所述锯齿冲压翅片11、一组所述直波冲压翅片12和另一组所述锯齿冲压翅片11均设置在所述第一隔板13一端面上。所述冷侧单元1还包括冷侧板封条14,所述冷侧板封条14设置在所述第一隔板13一端面上,两块所述冷侧板封条14分别设置在所述冷却通道的两侧。所述第一隔板的厚度范围为0.3mm~0.7mm,所述冷侧板封条14的厚度范围为1.3mm~3.3mm。所述冷侧单元1还包括加强筋,所述加强筋设置在所述第一隔板

13一端面上,所述加强筋依次穿过一组所述锯齿冲压翅片11、一组所述直波冲压翅片12和另一组所述锯齿冲压翅片11。所述锯齿冲压翅片11和所述直波冲压翅片12的厚度范围均为0.3mm~0.7mm。冷却通道的部件通过通过激光焊、氩弧焊或者微弧冷焊点焊固定成为一个单元组件。所述加氢机用混合式预冷器换热器芯体还包括边板2和氢气侧板3,两组以上所述冷侧单元1与两组以上所述氢气侧板3交替叠加后的一端与一块所述边板2连接,两组以上所述冷侧单元1与两组以上所述氢气侧板3交替叠加后的另一端与另一块所述边板2连接。边板2为平板,边板2采用机加工方式成型,表面粗糙度优于ra0.8。边板2可根据实际情况选用不同结构。氢气侧板3采用化学蚀刻或者机加工成型,氢气侧板3表面设有流道。边板2、冷侧单元1和氢气侧板3采用扩散焊接成型,边板2设有与冷却通道连通的通孔以及与流道连通的通孔。

48.综上所述,本实用新型提供一种加氢机用混合式预冷器换热器芯体,换热器芯体的冷侧单元通过一组锯齿冲压翅片、一组直波冲压翅片和另一组锯齿冲压翅片组合形成供冷却介质通过的冷却通道,较于传统的化学蚀刻通道既降低了成本,也降低了流动阻力,避免通道堵塞,节省了后期维护成本。锯齿冲压翅片的第一通道具有分流的性能,保证冷侧介质能够平均分配到每一个通道内,直波冲压翅片的第二通道能够进一步降低液侧阻力,避免堵塞。第一隔板提高了预冷器的承压能力,使其满足产品的设计压力要求。冷侧板封条起到阻挡冷却通道内的冷却介质的作用。厚度在上述范围内即能保证预冷器的承压能力,也能节省材料。热器芯体采用扩散焊接成型,加强筋的设置可提高扩散焊接质量,提高产品整体强度。锯齿冲压翅片和直波冲压翅片的厚度在上述范围内时,产品整体全压两侧同时能够满足70mpa承压要求。将边板、冷侧单元、氢气板按照一定顺序叠放后,通过真空扩散焊接形成一体,即可形成换热器芯体。

49.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1