炉膛结构的制作方法

1.本实用新型的实施例涉及一种加热设备-炉膛,特别涉及一种炉膛结构。

背景技术:

2.目前,在针对碱土金属的提取、提纯的反应装置中的炉膛,由于是在手套箱内进行拆卸,炉膛结构存在拆卸不方便的技术问题。

技术实现要素:

3.本实用新型的实施方式的目的在于提供一种炉膛结构存在拆卸方便的炉膛结构。

4.为了实现上述目的,本实用新型的实施方式设计了一种炉膛结构,其特征在于,包括:

5.第一炉膛结构,在所述的炉膛结构的一侧设置所述的第一炉膛结构;

6.压板,在所述的一炉膛结构的侧面设置所述的压板;

7.第二炉膛结构,在所述的炉膛结构的另一侧,沿着所述的压板对称设置所述的第二炉膛结构;

8.外壳盖板,在所述的第一炉膛结构的一侧设置所述的外壳盖板;

9.第一滑块安装板,在所述的第一炉膛结构的下方设置所述的第一滑块安装板;

10.第二滑块安装板,在所述的第二炉膛结构的下方设置所述的第二滑块安装板

11.直线轴承;在所述的第一滑块安装板和所述的第二滑块安装板的下方设置所述的直线轴承。

12.进一步,所述的第一炉膛结构与所述的第二炉膛结构沿所述的压板对称结构相同。

13.进一步,所述的第一炉膛结构与所述的第二炉膛结构的内部为圆筒状结构;所述的第一炉膛结构与所述的第二炉膛结构的外部为方形结构。

14.进一步,所述的第一炉膛结构,还包括:

15.第一炉体,在所述的第一炉膛结构的内部设置所述的第一炉体;

16.第一炉膛底板,在所述的第一炉体的底部固定所述的第一炉膛底板;所述的第一炉膛底板的下方固定在所述的第一滑块安装板的上方;

17.第一炉膛顶板,在所述的第一炉体的顶部固定所述的第一炉膛底板;

18.第一内炉壳,在所述的第一炉体、所述第一炉膛底板和所述第一炉膛顶板构成的结构体的外侧设置所述的第一内炉壳;

19.第一外壳;在所述的第一内炉壳的外侧套入所述的第一外壳;在所述的第一外壳的平面侧上固定所述的外壳盖板。

20.进一步,所述的第二炉膛结构,还包括:

21.第二炉体,在所述的第二炉膛结构的内部设置所述的第二炉体;

22.第二炉膛底板,在所述的第二炉体的底部固定所述的第二炉膛底板;所述的第二

炉膛底板的下方固定在所述的第二滑块安装板的上方;

23.第二炉膛顶板,在所述的第二炉体的顶部固定所述的第二炉膛顶板;

24.第二内炉壳,在所述的第二炉体、所述第二炉膛底板和所述第二炉膛顶板构成的结构体的外侧设置所述的第二内炉壳;

25.第二外壳;在所述的第一内炉壳的外侧套入所述的第二外壳。

26.进一步,在所述的第一炉膛结构和所述的第二炉膛结构的合并拼接处固定一装饰板。

27.进一步,在所述的第一滑块安装板的下方固定第一直线轴承。

28.进一步,在所述的第二滑块安装板的下方的两侧固定所述的第二直线轴承。

29.进一步,所述的第一直线轴承为长线直线轴承。

30.进一步,所述的第二直线轴承为短线直线轴承。

31.本实用新型的实施方式同现有技术相比,在本实用新型中设置了第一炉膛结构和第二炉膛结构的拼接结构,同时在第一炉膛结构和第二炉膛结构的拼接结构的下方设置直线轴承,使得第一炉膛结构和第二炉膛结构能够方便的分离,具有拆卸方便的技术效果;解决了现有技术中,在针对碱土金属的提取、提纯的反应装置中的炉膛,由于是在手套箱内进行拆卸,炉膛结构存在拆卸不方便的技术问题。

附图说明

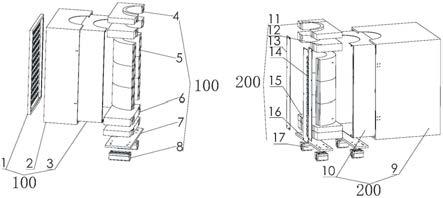

32.图1为本实用新型的立体结构爆炸示意图。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

34.本实用新型的第一实施方式涉及一种炉膛结构,如图1所示,包括:

35.在本实施例中的炉膛结构的一侧设置第一炉膛结构100;第一炉膛结构100作为本实施例中的炉膛结构的一部分;

36.在本实施例中的炉膛结构的侧面设置压板13;压板13用于本实施例中的炉膛结构的固定;用于第一炉膛结构100与第二炉膛结构200进行连接。

37.在本实施例中的炉膛结构的另一侧,沿着压板13对称设置第二炉膛结构200;第二炉膛结构200作为本实施例中的炉膛结构的另一部分;

38.在第一炉膛结构100的一侧设置外壳盖板1;外壳盖板1作为第一炉膛结构100的外部盖板。

39.在第一炉膛结构100的下方设置第一滑块安装板7;第一滑块安装板7主要用于移动第一炉膛结构100,对于整个炉膛结构进行分离。

40.在第二炉膛结构200的下方设置第二滑块安装板16;第二滑块安装板16,主要用于移动第二炉膛结构200,对于整个炉膛结构进行分离。

41.在第一滑块安装板7和第二滑块安装板16的下方设置直线轴承300。直线轴承300主要用于移动第一炉膛结构100和第二炉膛结构200;

42.在本实施例中设置了第一炉膛结构100和第二炉膛结构200的拼接结构,同时在第一炉膛结构100和第二炉膛结构200的拼接结构的下方设置直线轴承300,使得第一炉膛结构100和第二炉膛结构200能够方便的分离,具有拆卸方便的技术效果;解决了现有技术中,在针对碱土金属的提取、提纯的反应装置中的炉膛,由于是在手套箱内进行拆卸,炉膛结构存在拆卸不方便的技术问题。

43.为了达到上述的技术效果,如图1所示,本实施例中的炉膛结构被设计成对称结构;第一炉膛结构100与第二炉膛结构200沿所述的压板13对称结构相同。对称的结构更有利于第一炉膛结构100和第二炉膛结构200的分离,具有拆卸方便的技术效果。

44.为了达到上述的技术效果,如图1所示,第一炉膛结构100与第二炉膛结构200的内部为圆筒状结构;第一炉膛结构100与第二炉膛结构200的外部为方形结构。将第一炉膛结构100与第二炉膛结构200的外部设计成方形结构,主要是考虑保温系统的设计。

45.为了达到上述的技术效果,如图1所示,第一炉膛结构100,还包括:

46.在第一炉膛结构100的内部设置第一炉体5;第一炉体5作为第一炉膛结构100的炉体。

47.在第一炉体5的底部固定第一炉膛底板6;第一炉膛底板6的下方固定在第一滑块安装板7的上方;

48.在第一炉体5的顶部固定第一炉膛底板4;第一炉膛顶板4和第一炉膛底板6作为本实施例炉膛结构的顶板和底板,和第一炉体5构成了第一炉膛结构100中的炉体部分。

49.第一内炉壳3,在第一炉体5、第一炉膛底板4和第一炉膛顶板6构成的结构体的外侧设置第一内炉壳3;

50.在第一内炉壳3的外侧套入第一外壳2;在第一外壳2的平面侧上固定外壳盖板1。第一内炉壳3和第一外壳2构成了本实施例的第一炉膛结构100的保温结构。

51.同样的道理,为了达到上述的技术效果,如图1所示,第二炉膛结构200,还包括:

52.在第二炉膛结构200的内部设置第二炉体12;第二炉体12作为第二炉膛结构200的炉体。

53.在第二炉体12的底部固定第二炉膛底板15;第二炉膛底板15的下方固定在第二滑块安装板16的上方;

54.在第二炉体12的顶部固定第二炉膛顶板11;

55.第二炉膛底板15和第二炉膛顶板11作为本实施例中炉膛结构的顶板和底板,和第二炉体12构成了第二炉膛结构200中的炉体部分。

56.在第二炉体2、第二炉膛底板15和第二炉膛顶板11构成的结构体的外侧设置第二内炉壳10;

57.在第一内炉壳3的外侧套入所述的第二外壳9。第二外壳9和第二内炉壳10构成了本实施例的第二炉膛结构200的保温层。

58.同样的道理,为了达到上述的技术效果,如图1所示,在第一炉膛结构100和第二炉膛结构200的合并拼接处固定一装饰板14,主要用于封闭第一炉膛结构100和第二炉膛结构200的接缝处。

59.同样的道理,为了达到上述的技术效果,为了实现第一炉膛结构100和第二炉膛结构200滑动的功能,在第一滑块安装板7的下方固定第一直线轴承8,在第二滑块安装板16的下方的两侧固定第二直线轴承17。第一直线轴承8为长线直线轴承。第二直线轴承17为短线直线轴承。

60.在上述的第一炉膛结构100和第二炉膛结构200的底部安装直线轴承300,其中,直线轴承300包括了第一直线轴承8和第二直线轴承17;根据第一炉膛结构100和第二炉膛结构200的结构的大小选择了不同的直线轴承。

61.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1