一种用于余热回收的气-液式热管换热器结构的制作方法

1.本实用新型涉及应用于锅炉、工业窑炉、化工热设备、余热回收利用等领域的热管换热设备,尤其涉及一种用于余热回收的气-液式热管换热器结构。

背景技术:

2.在工业生产中,有大量的加热炉、窑炉、工业锅炉等,排烟余热未获充分利用,造成能源浪费严重,而且对热电站锅炉其尾部受热面的腐蚀与积灰使其排烟余热回收受到一定的限制。

3.热管是一种高效的传热元件,热管能极其方便地在热源和冷源间实现热传递,把若干支热管按需组装成一体,置于冷热源间,便能把热源中的热量源源不断地传给冷源。因而这种热管元件的组装体便称为热管换热器。热管换热器具有高于常规换热器的优良性能,在解决能源问题,特别是在余热利用中发挥着重要的作用。

4.典型热管换热器的基本结构为许多热管元件构成的管束置于壳体之中,隔板把热管的加热段和冷却段隔开,以形成冷、热介质的流道,在热管元件的加热段或冷却段上,按需加装翅片以增大传热面积。如:热管空预器(气-气换热)、热管省煤器(气-液换热)等换热器,但其换热器结构的冷热流体流道都基本采用箱体式,有相应的缺陷。液体流道的壳体尺寸大,不能够根据现场空间灵活的调整安装,强度要求高,加工困难,密封困难;中间隔板既要满足密封要求,还要求有承载能力,制造困难;传统的换热器冷热流体流道都基本采用箱体式的结构设置,换热效率有待提高,而且一旦某一位置出现泄漏问题,就要整体停机维修,维修困难、繁琐,严重影响换热效率。

技术实现要素:

5.针对上述技术问题,本实用新型提供了一种用于余热回收的气-液式热管换热器结构。

6.本实用新型提供的技术方案为:

7.一种用于余热回收的气-液式热管换热器结构,包括热管,所述热管和储气罐连接,所述热管的蒸发段外壁上设置有翅片,所述热管的中间段加装有工艺套管,所述热管的冷凝段外壁上固定有水冷套管,所述水冷套管的两端设置有介质进出口。

8.包括管排,所述管排包括若干根热管,若干根热管的水冷套管的介质进出口通过管道互相连接起来,形成冷介质流道,每一组所述的管排两端的管道分别和进出水箱连接。

9.所述管排设置有若干组,若干组所述的管排层层组装在框架上;所述管排的工艺套管的上下两端设置有两块中间隔板,两块所述的中间隔板与外围的框架形成密封空间,并于密封空间中填入填料。

10.优选的,每一组所述管排上的若干根热管的工艺套管的两侧通过两块扁钢固定连接,两块所述的扁钢的两端分别固定在框架上。

11.优选的,所述热管的底端固定有插销,所述框架的底部设置有插销孔,所述热管固

定在框架底部的插销孔中。

12.优选的,所述中间隔板包括若干段孔板条,所述孔板条的两侧设置有和工艺套管对接的圆槽,若干段孔板条随若干个组管排层层组装,两两相邻的孔板条对口焊接密封,孔板条的圆槽与热管上的工艺套管焊接密封。

13.本实用新型具有如下优点和有益效果:

14.一、本实用新型的热管,采用套管结构,每根热管采用一个套管,再将其连接起来形成冷流体流道,这样的冷流体流道的壳体尺寸大大减小,和传统的换热器相比较,强度要求低、加工简单,易于连接密封,造价低廉,强度要求、密封要求极易达到。同时,这样的流体流道能够快速的对液体进行流动换热,进一步提升了换热效率。并且,这样的设计当某一个管排出现问题时,只需要停掉相应的管路即可,不影响其他管排正常的换热,从而能够让换热器正常工作,无需停机维修,就可以等到下一个检修周期再作维修,从而提升了设备的正常工作寿命和换热效果。

15.二、本实用新型采用套管结构,冷介质流道与冷热流体通过中间隔板独立开来,且管排靠两块扁钢承重并固定在框架上,能够保证管排的连接强度和稳定性,这样中间隔板只需满足密封性能,不需要考虑承载强度,进一步保证了连接强度和密封性能。

16.三、本实用新型将热管组成管排,将管排组成换热器,液体流道通过套管互相连接而成,体积小且轻巧,可以在保证换热效果的前提下根据设备安装现场的位置、尺寸等来灵活调整换热器的安装尺寸,设计安装灵活,方便拆装维修。而不像传统的换热器,尺寸是固定的,一但设计安装好就没有办法灵活的拆装变换,无法适用在各种个性化的空间需求之中。

附图说明

17.图1为本实用新型提供的热管的正视图;

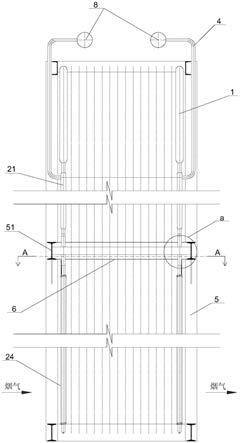

18.图2为本实用新型提供的管排的组装示意图;

19.图3为图2中沿a-a方向上的部分剖视图;

20.图4为本实用新型提供的换热器的正视图;

21.图5为图4中沿b-b方向上的剖视图;

22.图6为图4中的侧视图;

23.图7为图4中的局部放大图a;

24.图8为图6中的局部放大图b;

25.图9为本实用新型的中间隔板和热管工艺套管的局部安装示意图;

26.图标:1-储气罐,2-热管,21-水冷套管,211-介质进出口,22

‑‑

工艺套管,23-翅片,24-插销,3-扁钢,4-管道,5-框架,51-工字钢,6-中间隔板,61-孔板条,611-圆槽,7-填料,8-进出水箱。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

28.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例

30.如图1~图9所示,是本实用新型提供的一种用于余热回收的气-液式热管换热器结构。

31.如图1所示,包括热管2,热管2在上端和储气罐1焊接连接,热管2的上端和储气罐1连通,热管2内充装有工质及气体。热管2分为冷凝段和蒸发段,热管2的蒸发段外壁上均匀的设置有翅片23,热管2的蒸发段上端加装有工艺套管22,热管2的冷凝段外壁上固定有水冷套管21,水冷套管21的两端设置有介质进出口211。热管2的冷凝段采用套管结构,可用于气-液换热的场合。

32.热管2和储气罐1在制造时抽真空,并充注工质,然后人为的充入适量气体。热管2内的工质优选为水,也可选择酒精等液体;热管2内的气体优选为氮气,也可以选择氩气、氙气、氦气等惰性气体。

33.如图2所示,包括管排,本实用新型的管排包括若干根热管2,若干根热管2的水冷套管21的介质进出口211通过管道4互相连接起来,形成冷介质流道,每一组管排两端的管道4分别和进出水箱8连接。如图2中所示,相邻两个热管2上的水冷套管21上下两端用管道4连通,这样构成的冷流体流道的壳体尺寸大大减小,和传统的换热器相比较,强度要求低、加工简单,易于连接密封,造价低廉,强度要求、密封要求极易达到。介质流道的液体就呈现上下流动的状态,能够快速的冷却带走热量,提升换热效率。并且,这样的设计当某一个管排出现问题时,只需要停掉相应的管排即可,不影响其他管排正常的换热,从而能够让换热器正常工作,无需停机维修,就可以等到下一个检修周期再作维修,从而提升了设备的正常工作寿命和换热效果。

34.如图4~图9所示,本实用新型中的管排设置有若干组,这样可在保证换热效果的前提下根据设备安装现场的位置、尺寸等要求来调整换热器安装尺寸,设计安装灵活、体积小、占用空间小,方便拆装维修等操作,而不像传统的换热器,尺寸是固定的,流体通道也是固定好、密封好的,无法随意拆装,一但设计安装好就没有办法灵活的拆装变换,无法适用在各种个性化的空间需求之中。若干组管排层层组装在框架5上就组成了一台气-液式热管换热器,热介质(烟气等)流过翅片23段进行放热,冷介质(给水等)流过水冷套管21内部进行吸热,从而实现热量的传递。管排的工艺套管22的上下两端设置有两块中间隔板6,两块中间隔板6与外围的框架5形成密封空间,外部框架5部分选用工字钢51,和中间隔板6焊接密封形成密闭空间,并于密封空间中填入填料7进行保温、隔热。

35.进一步的,每一组管排上的若干根热管2的工艺套管22的两侧通过两块扁钢3固定连接,两块扁钢3的两端分别固定在框架5上。中间隔板6只需满足密封性能,不需要考虑承载强度,进一步保证了连接强度以及密封性能。

36.进一步的,热管2的底端固定有插销24,框架5的底部设置有插销孔,热管2固定在框架5底部的插销孔中,进一步加强管排整体的稳定性。

37.如图8所示,进一步的,中间隔板6包括若干段孔板条61,即中间隔板6是通过若干

段孔板条61拼接而成的。孔板条61的两侧设置有和工艺套管22对接的圆槽611,若干段孔板条61随若干个组管排层层组装,即每组装一个管排,就安装相对应的孔板条61。两两相邻的孔板条61对口焊接密封,孔板条61的圆槽611与热管2上的工艺套管22焊接密封。由于翅片23外径远大于热管2的基管外径,中间隔板6穿管困难而且要求开孔直径较大,影响后续的密封,采用孔板条61结构可完美解决上述问题。

38.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1